1

Изобретение относится к области машиностроения, в частности к производству оборудоваиия для контактной точечной сварки.

Известна машина для контактной точечной сварки арматурных каркасов 1. Эта машина не обеспечивает сварки тяжелых арматурных каркасов. Кроме этого, машина весьма сложна и громоздка и ири иеремеш,ении на шаг каркас контактирует с рабочей поверхностью нижнего электрода.

Известна машина для контактной точечной сварки арматурных каркасов, содержаш,ая установленные на станине верхние и нижние электрододержатели с электродами, связанные с механизмами иеремеш,ения 2.

Однако такая машииа не ликвидирует касаиия перемеш,аемого на шаг каркаса о рабочую новерхиость иижиего электрода, что обуславливает быстрый выход из строя деталей электрода и механизма его неремещения.

Цель изобретения - повышенне экснлуатационной надежности машины.

Для этого в предлагаемой машине механизм перемеш,еиия нижнего электрододержателя выполнен в виде приводного ползуна с клиновыми уиорами, установленного с возможностью перемепдения на станине и взаимодействуюш,его с упомянутыми уиорами кли}1Овых выстуиов, выполненных на этом электрододержателе, при этом высота выстуиов и упо2

ров равна 0,05-0,2 максимального шага иоиеречных стержней каркаса, а угол между рабочей поверхиостью нижнего электрода и коитактируюш,ими иоверхностями выступов и }-иоров составляет , где фтр - угол трения контактируюш,их поверхностей.

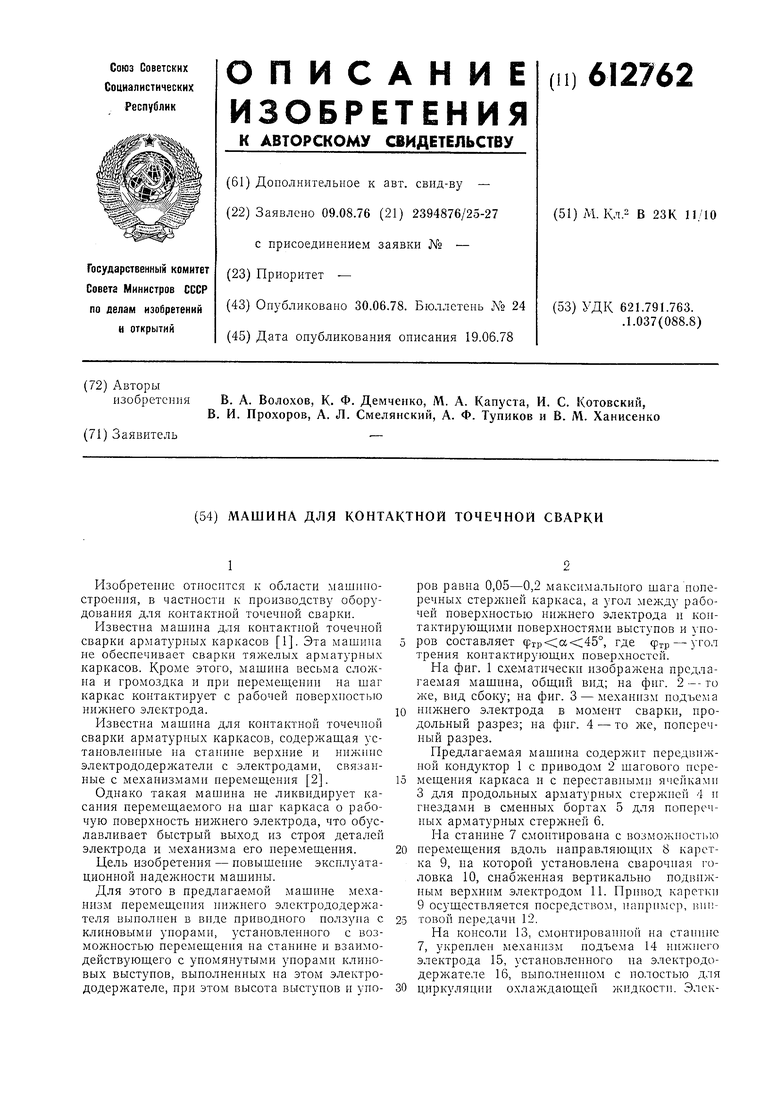

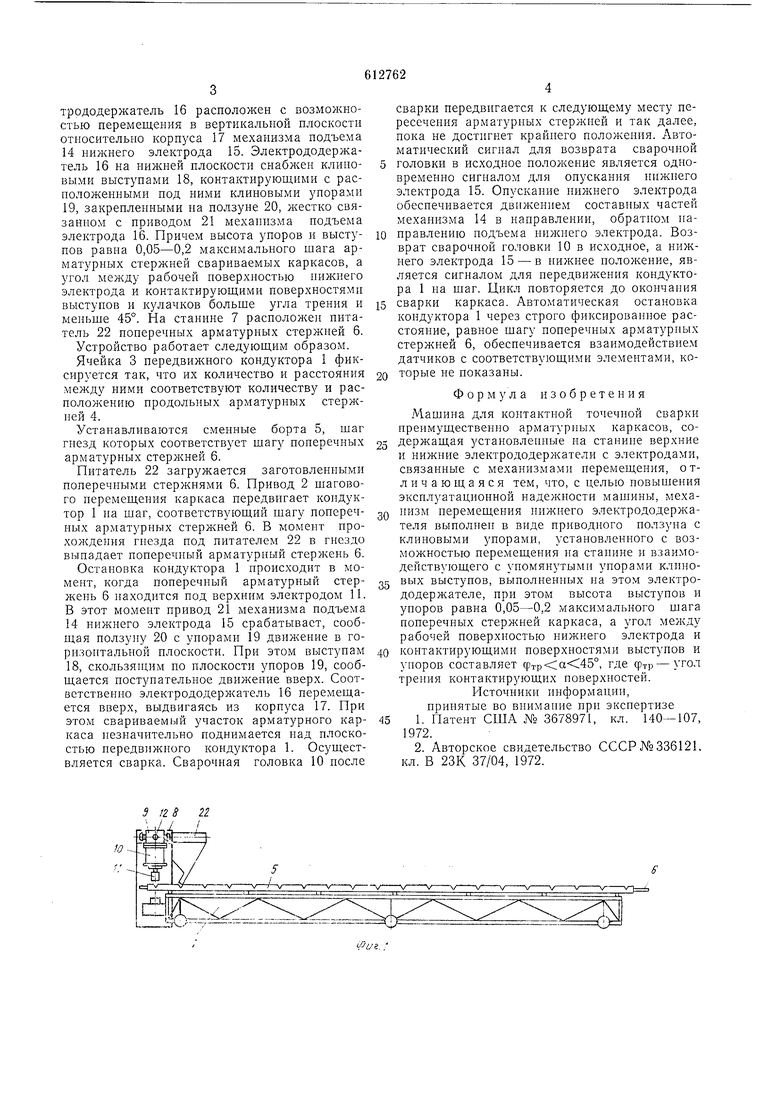

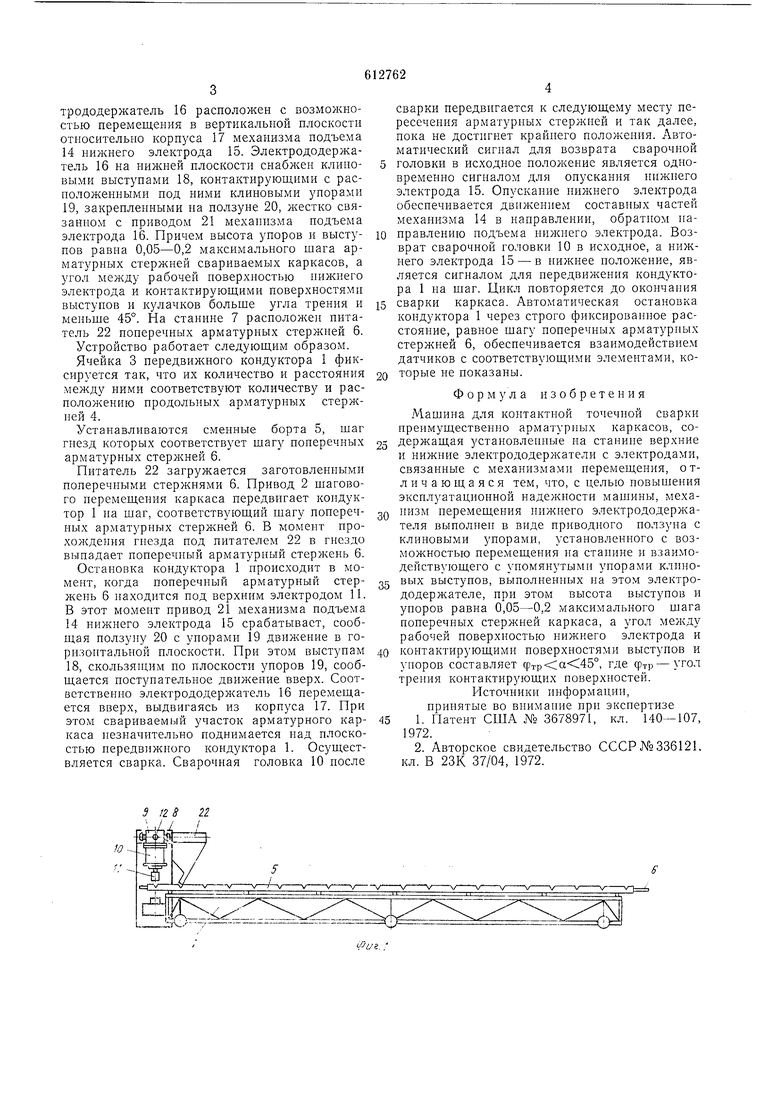

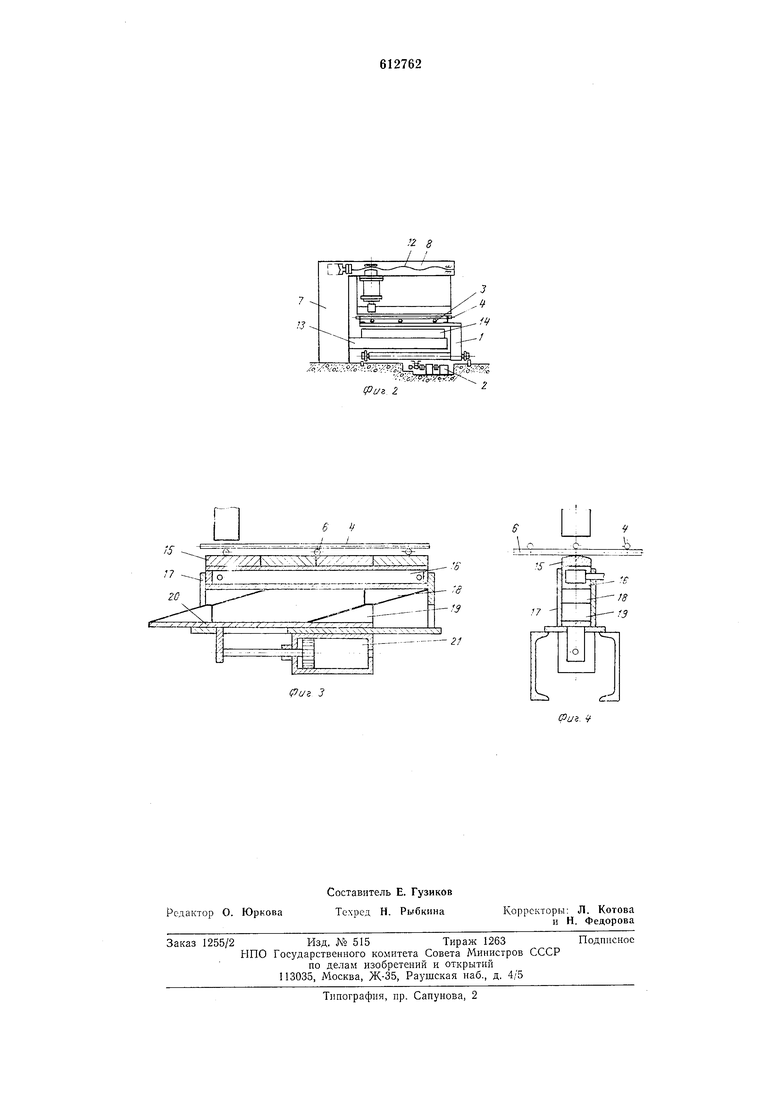

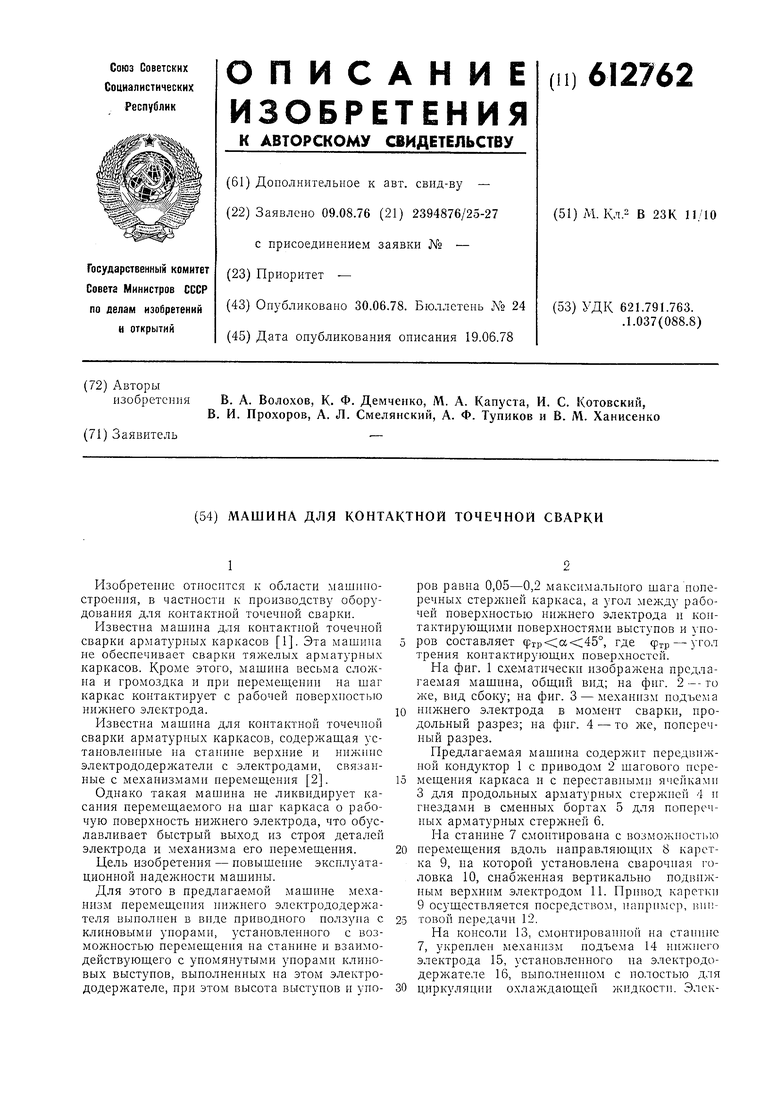

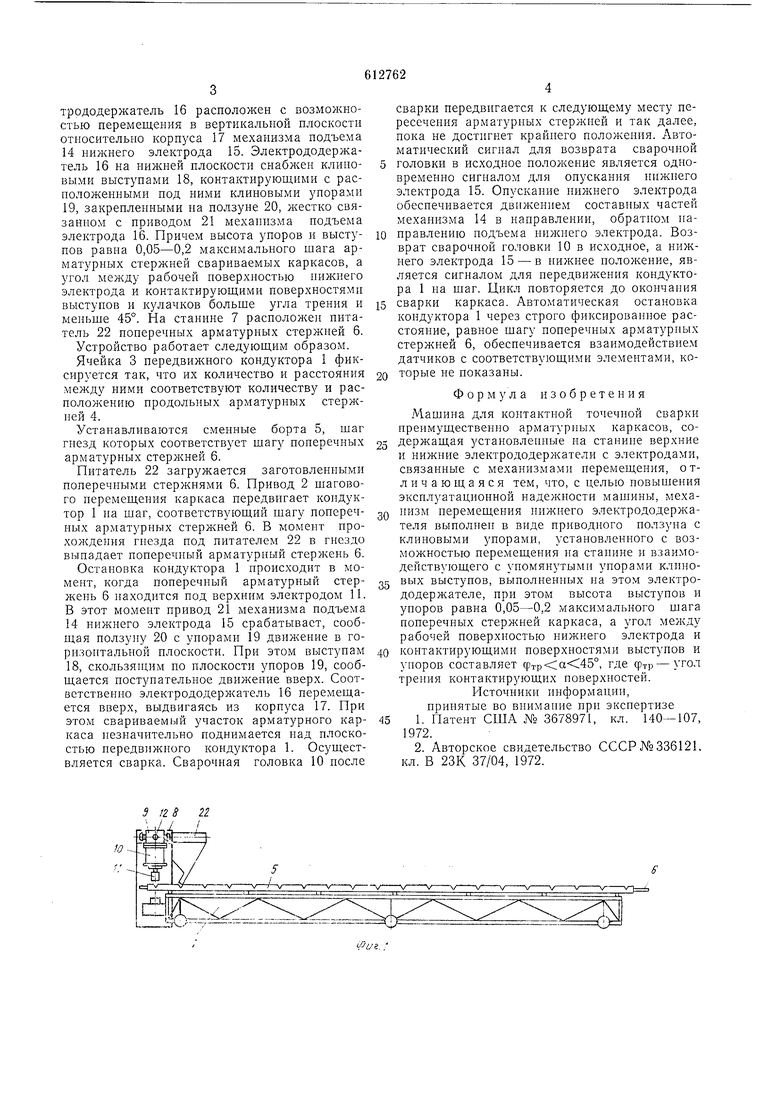

Иа фиг. 1 схематически изображена предлагаемая машина, обш,ий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - механизм иодъема

нижнего электрода в момент сварки, продольный разрез; па фиг. 4 - то же, поперечиый разрез.

Предлагаемая машина содержит передвижной кондуктор 1 с приводом 2 шагового иеремеш,ения каркаса и с переставными ячейками 3 для продольных арматурных стержней 4 и гнездами в сменных бортах 5 для поперечных арматурных стержней 6. Иа станине 7 смонтирована с возможностью

иеремеш,ения вдоль направляюш,нх 8 каретка 9, па которой установлена сварочная головка 10, снабженная вертикально подвижным верхним электродом И. Иринод каретки 9 осуш:ествляется иосредством, наирпмср, ииитовой иередачи 12.

Иа консоли 13, смоитированной на станине 7, укреплен механизм подъема 14 нижнего электрода 15, установленного па электрододержателе 16, выполненном с полостью для

циркуляции охлаждаюш,ей жидкости. Элс ;трододержатель 16 расположен с возможностью перемещения в вертикальной плоскости относительно корпуса 17 механизма подъема 14 нижнего электрода 15. Электрододержатель 16 на нижней плоскости снабжен клиновыми выступами 18, контактируюш,нми с расноложенными под нимп клиновыми упорами 19, закрепленными на ползуне 20, жестко связанном с приводом 21 механизма подъема электрода 16. Причем высота упоров и выступов равна 0,05-0,2 максимального шага арматурных стержней свариваемых каркасов, а угол между рабочей новерхиостыо нижнего электрода и контактирующими поверхностями выступов и кулачков больше угла трения и меньше 45°. На станине 7 расположен питатель 22 поперечных арматурных стержней 6.

Устройство работает следующим образом.

Ячейка 3 передвилсного кондуктора 1 фиксируется так, что их количество и расстояния между ними соответствуют количеству и расположению продольных арматурных стержней 4.

Устанавливаются сменные борта 5, шаг гнезд которых соответствует шаг} поперечных арматурных стержней 6.

Питатель 22 загружается заготовленными поперечпыми стержнями 6. Привод 2 шагового перемещения каркаса передвигает кондуктор 1 на шаг, соответствующий шагу поперечных арматурных стерл ней 6. В момент прохождения гнезда под питателем 22 в гнездо выпадает поперечный арматурный стержень 6.

Остановка кондуктора 1 происходит в момент, когда поперечный арматурный стержень 6 находится под верхним электродом 11. В этот момеит привод 21 механизма подъема 14 нижнего электрода 15 срабатывает, сообщая ползуну 20 с упорами 19 движение в горизонтальной плоскости. При этом выступам 18, скользян1,им по плоскости упоров 19, сообщается поступательное движение вверх. Соответственно электрододержатель 16 перемещается вверх, выдвигаясь из корпуса 17. При этом свариваемый участок арматурного каркаса незначительно поднимается над плоскостью передвижного кондуктора 1. Осуществляется сварка. Сварочная головка 10 носле

сварки передвигается к следующему месту пересечепия арматурных стержней и так далее, пока не достигнет крайнего положения. Автоматический сигнал для возврата сварочной головки в исходное положение является одновременно сигналом для опускания нижнего электрода 15. Опускание пижнего электрода обеспечивается двнженнем составных частей механизма 14 в нанравлении, обратном направлению иодъема нижнего электрода. Возврат сварочной головки 10 в исходное, а ннжнего электрода 15 - в нижнее положение, является сигналом для передвижения кондуктора 1 на шаг. Цикл повторяется до окончания

сварки каркаса. Автоматическая остановка кондуктора 1 через строго фиксированное расстояние, равное шагу поперечных арматурных стержней 6, обеспечивается взаимодействием датчиков с соответствующими элементами, которые не показаны.

Формула изобретения

Машина для контактной точечной сварки преимущественно арматурных каркасов, содержащая установленные на станине верхние и нижние электрододержатели с электродами, связанные с механизмамн иеремещения, отличающаяся тем, что, с целью иовышения эксплуатациопной надежности машины, механизм неремещения нижнего электрододерл ателя выполнен в виде приводного ползуна с клиновыми упорами, установленного с возможностью перемещения на станине и взаимодействующего с упомянутымн упорами клиновых выступов, выполненных на этом электрододерл ателе, при этом высота выступов и упоров равна 0,05-0,2 максимального шага поперечных стерл ней каркаса, а угол между рабочей поверхностью нижнего электрода и

контактирующими новерхностями выступов и уноров составляет , где фтр - угол трения контактирующих поверхностей.

Источники информации, принятые во вниманне при экснертизе

1. Патент США JMb 3678971, кл. 140-107, 1972.

2. Авторское свидетельство СССР №336121. кл. В 23К 37/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для точечной сварки пространственных арматурных каркасов | 1980 |

|

SU925583A1 |

| Линия для сборки и сварки плоских каркасов | 1985 |

|

SU1238927A1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| УСТРОЙСТВО для СВАРКИ плоских | 1973 |

|

SU407679A1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809935C1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1977 |

|

SU716687A1 |

| УСТРОЙСТВО для СВАРКИ ОБЪЕМНЫХ АРМАТУРНЫХКАРКАСОВ | 1971 |

|

SU319426A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КАРКАСОВ | 1970 |

|

SU275268A1 |

| Машина для контактной точечной сварки | 1973 |

|

SU465293A1 |

| Устройство для контактной точечной сварки пространственных арматурных каркасов | 1983 |

|

SU1119807A1 |

L

r -г; . , J;TX.----ipuz 3

fPuz Z .f -

. ; /c :3

Авторы

Даты

1978-06-30—Публикация

1976-08-09—Подача