Изобретение относится к области металлургической промышленности и может быть использовано при получении сталей, подвергаемых холодной деформации. Известен способ получения конструкционной стали по основному авт. св. № 692865, заключающийся в выплавке стали в сталеплавильном агрегате, раскислении и вакуумировании ее. С целью повышения качества стал производят последовательное раскисление металла, при этом первую партию алюминия вводят в ковш во время выпуска плавки в количестве, на 550% превышающем необходимое для полного связывания кислородом окислов железа в шлаке, а вторую порцию вводят в металлза 2-6 мин до окончания вакуумированйя из расчета получения в стали 0,02-0,04% алюминия Однако такой способ дает,высокие и стабильные результаты лишь на ста лях для изделий, от которых требует ся высокая прочность и ударная вязкость. А эти характеристики определяются в основном содержанием оксид ных включений,которые известный спо соб позволяет достаточно глубоко уд лять. Для плющеной ленты,которая рас тывается до толщины менее 1,0 MM,oua,cнос-1ь представляют не только оксидные включения большой твердости, но также и нитриды и карбонитриды. Имея высокую твердость, они при большом коэффициенте обжатия создают вокруг себя поле высоких напряжений, приводящее к снижению пластичности и деформируемости стали и нестабильности этих свойств . Целью изобретения является повышение и стабилизация пластичности и деформируемости .стали в холодном состоянии. Поставленная цель достигается тем, что в металл перед вакуумированием вводят нитридообразующий элемент в крличестве, на 5-20% превышающем необходимое для полного связывания растворенного азота, и сталь вакуумиг руют под синтетическим шлаком, обладающим высокой адсорбционной способностью к нитриду вводимого элемента. Сущность способа заключается в следующем. При выплавке стали в ковш при выпуске вместе с первой порцией алюминия вводят нитридообразующий элемент (Ti, Та, Zr и т.д.) в количестве, на 5-20% превышающем необходимое

ДЛЯ полного связывания растворенного в стали азота в нитрид этого элемента. Поскольку содержание азота в Стали зависит от .типа сталёЛлаайЛёного агрегата и колеблется в Йа 8й1с пределах (так, для мартейовской ста ли эта величина составляет 0,0056,006%),то рассчитывать необходимое количество нитридообразующего элемента несложно. Превышение этого количества не менее, чем на 5%, необходимо для гарантии полного связывания азота. Превышать более, чем на 20% нецелесообразно, так как при этом може проявляться эффект легирования стали

, с. изменением ее свойств.

Йлавку выпускают в ковш, в который предварительновыпущен (или приготовлен в нем) синтетический шлак специального состава, обладающий адсорбционной способностью к нитриду вводимого элемента.

После выпуска плавки металл вакуумируют. В результате интенсивного перемешивания металла и шлака в проiiecce вакуумйрования нитридные включения поглощаются последними, при этом же происходит удаление оксидных включений, образующихся в стали благодаря введению первой порции алюминия. Введение второй порции алюминия за 2-6 мин до окончания вакууми рова ни й (по способу-прототипу)об1еспечива ет высокую стабильность пластически

себйств . Таким образом, только совокупность приемов по способу-прототипу и данному способу обеспечиваёт глубокое рафинирование стали,от всех типов неметаллических включений и тём самым высокую пластичность и деформируемость стали для плющеной ленты и стабильность этих свойств. Каждый же прием в отдельности не решает основной задачи.

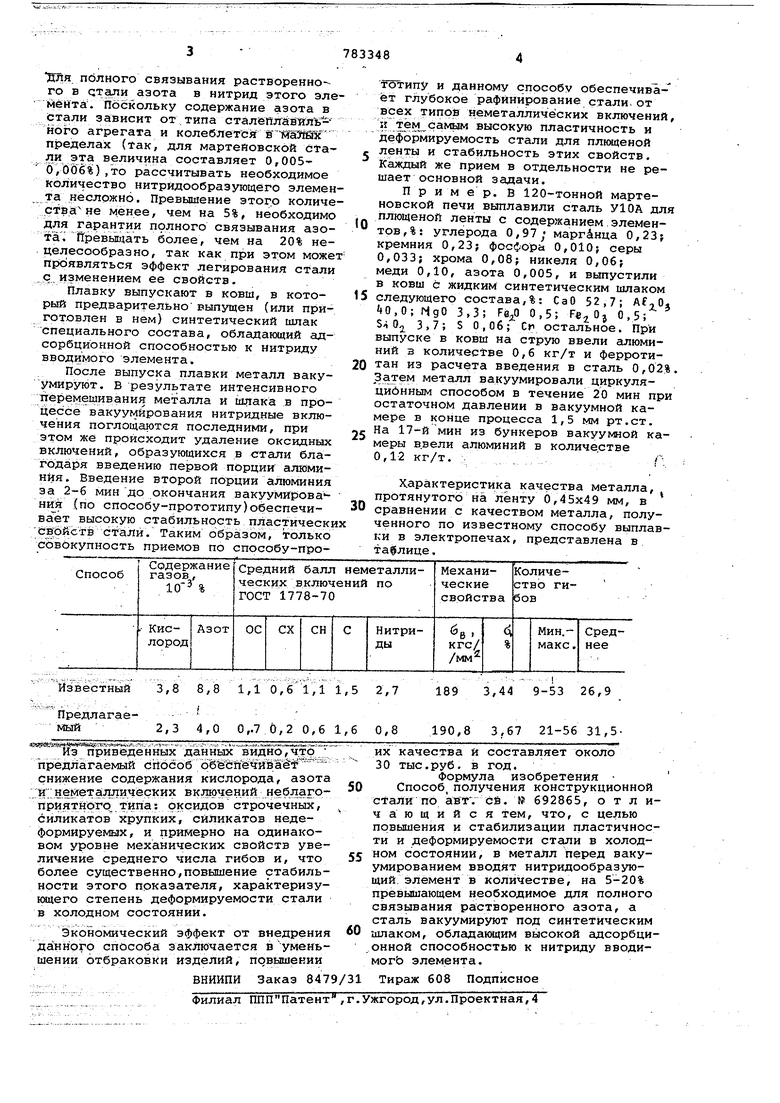

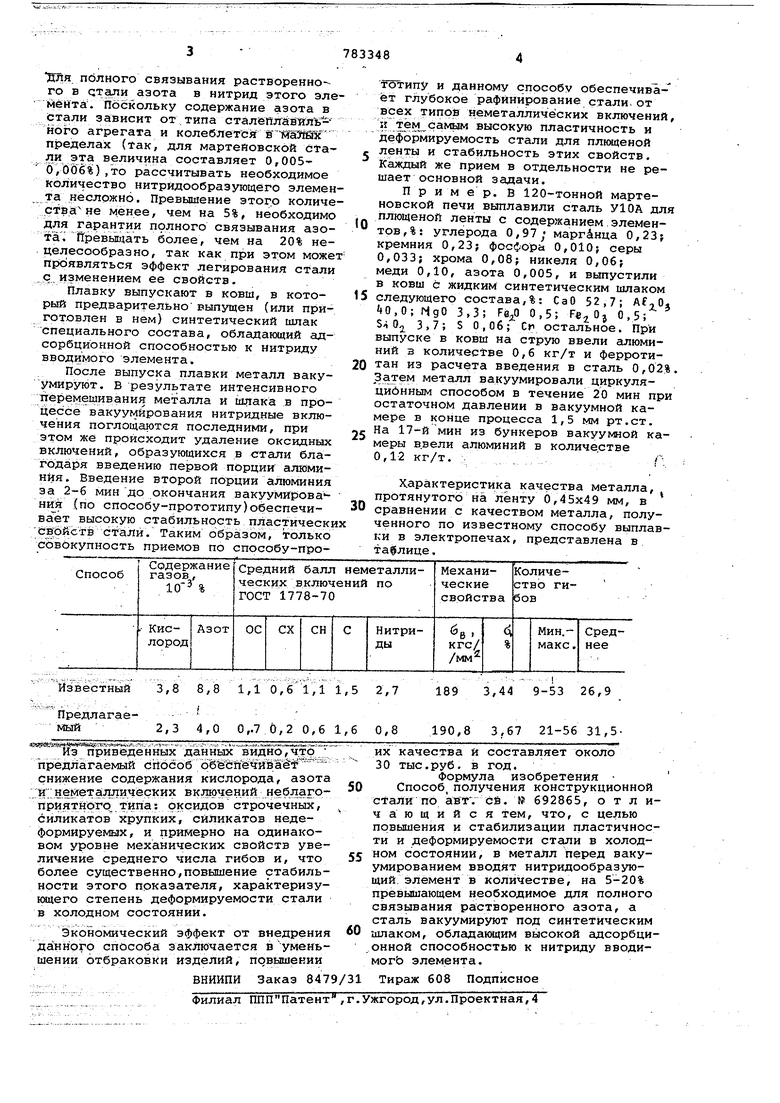

Пример. В 120-тонной мартеновской печи выплавили сталь У10А для плющеной ленты с содержанием.элементов, %; углерода 0,97; маргАнца 0,23; кремния 0,23 фосфора 0,010} серы 0,033; хрома 0,08; никеля 0,06; меди 0,10, азота 0,005, и выпустили в ковш с жидким синтетическим шлаком следующего состава,%: СаО 52,7; А€,0, «(0,0; МдО 3.3; 0,5; 0,5; S-i Oj 3,7; S 0,06; Cr остальное. При выпуске в ковш на струю ввели ешюминий 3 количестве 0,6 кг/т и ферротитан из расчета введения в сталь 0,02,% Затем метсшл вакуумировали циркуляцибнным способом в течение 20 мин при остаточном давлении в вакуумной камере в конце процесса 1,5 мм рт.ст. На 17-й мин из бункеров вакуумной камеры в.вели алюминий в количестве 0,12 кг/т. .

Характеристика качества металла, протянутого на ленту 0,45x49 мм, в сравнении с качеством металла, полученного по известному способу выплавки в электропечах, представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения конструкционной стали | 1977 |

|

SU692865A1 |

| Способ получения конструкционной стали | 1980 |

|

SU933728A2 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2016088C1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ выплавки стали | 1981 |

|

SU1014918A2 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ выплавки азотосодержащейбыСТРОРЕжущЕй СТАли | 1979 |

|

SU810832A1 |

Авторы

Даты

1980-11-30—Публикация

1978-09-20—Подача