(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| Литейная сталь для отливок | 1990 |

|

SU1724721A1 |

| Сталь | 1979 |

|

SU885333A1 |

| СТАЛЬ | 2003 |

|

RU2234554C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

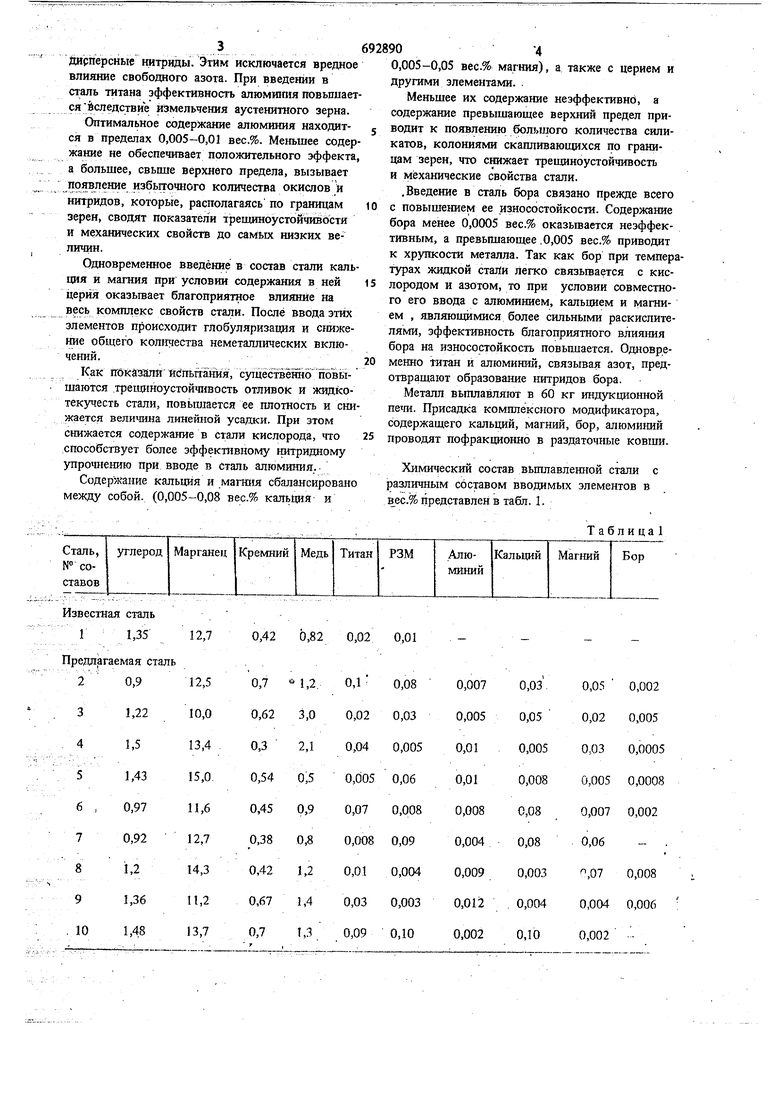

Изобретение относится к износостойким материалам и может быть использовано для изготовления отливок улучшенного качества. Для изготовления изделий, подвергающихся абразивнолгу износу и , широко применяются стали с повышенным содержанием мар ганца. Высокие требования по износостойкости, -пл тичности и ударной вязкости, которым должны удовлетворять такие стали, обусловливают шобходимость легирования их не только марганцем, но и другими элементами. Известна сталь 1 , которая содержит, вес.% Углерод0,9-1,5 Марганец10-15 Кремний0,3-0,64 Медь. 0,5-3,0 Титан 0,005-0,1 Церий0,005-0,03 Серадо 0,025 Фосфордо 0,025 ЖелезоОстальное. Недостатком этой стали является низкая трещиноустойчивость отливок, т.е. способное отливок сохранять прочность и пластичность в температурном интервале кристаллизац 1И. Целью настоящего изобретения является разработка марганцовистой стали с повышенной трещиноустойчивостью отливок при высоком уровне механических свойств и износостойкости. Поставленная цель достигается тем, что предлагаемая сталь дополнительно содержит алюминий, кальций, магний и бор при следующем соотноше1ши компонентов, вес.%: Углерод Марганец 0,3-0,7 Кремний 0,5-3,0 0,005-0,1 0,005-0,08 0,005-0,01 Алюминий 0,005-0,08 Кальций 0,005-0,05 0,0005-0,005 Остальное . Алюминий, взаимодействуя при нагреве с азотом, образовывает легкорастворимые мелко3692йирперсные нитриды. Этим исключается вредное влияние свободного азота. При введении в сталь титана эффективность алюмшшя повьплаетсявследствие измельчения аустенитного зерна. Оптимальное содержание алюминия находится в пределах 0,005-0,01 вес.%. Меньшее содержание не обеспечивает положительного эффекта, а большее, свьпие верхнего предела, вызывает появление избыточного количества окислов И нитридов, которые, располагаясь по границам зерен, сводят показатели трещиноустойчивости и механических свойств до самых низких величин. Одновременное введение в состав стали каль ция и магния при условии содержания в ней церия оказьгеает благоприятное влияние на врсь комплекс свойств стали. После ввода этих элементов происходит глобуляризация и сгшжете общего количества неметаллических включений. Как ПбказаштйСш 1танияУсутцёствётоповышаются .трещиноустойчивость отливок и жидкотекучесть стали, повышается ее плотность и сни жается величина линейной усадки. При этом снижается содержание в стали кислорода, что способствует более эффективному нитридному упрочнению при вводе в сталь алюминия.Содержание кальция и магния сбалансировано между собой. (0,005-0,08 вес.% кальция- и

0,42 0,82 0,02 0,01

0,7 1,2.

0,623,0

0,32,1

0,540,5

0,450,9

0,380,8

0,421,2

0,671,4

0,71,3. 5

0,08

0,0070,030,050,002

0,0050,050,020,005

0,03

0,010,0050,030,0005

0,005

0,06

0,010,0080,0050,0008

0,0080,080,0070,002

0,008

0,0040,080,06 - .

0,09

0,0090,003,070,008

0,004

0,0120,0040,0040,006

0,003

0,0020,100,0020,10 904 0,005-0,05 вес.% магния), а также с церием и другими элементами. Меньшее их содержание неэффективно, а содержание превышающее верхний предел приводит к появлению большого количества силикатов, колониями скапливающихся по границам зерен, что снижает трещиноустойчивость и механические свойства стали. , Введение в сталь бора связано прежде всего с повышением ее износостойкости. Содержание бора менее 0,0005 вес. оказьгеается неэффективным, а превьш1ающее .0,005 вес.% приводит к хрупкости металла. Так как бор при температурах жидкой стали Легко связьгоается с кислородом и азотом, то при условии совместного его ввода с алюминием, кальцием и магнием , являющимися более сильными раскислителями, эффективность благоприятного влия1шя бора на износостойкость повьщ1ается. Одновременно титан и алюминий, связывая азот, предотвращают образовшше нитридов бора. Металл вьшлавляют в 60 кг 1шдукционной печи. Присадка комплексного модификатора, содержащего кальций, магний, бор, алюминий проводят пофракционно в раздаточные ковши. Химический состав вьшлавлешгой стали с различным составом вводимых элементов в вес.% представлен в табл. 1. Таблица

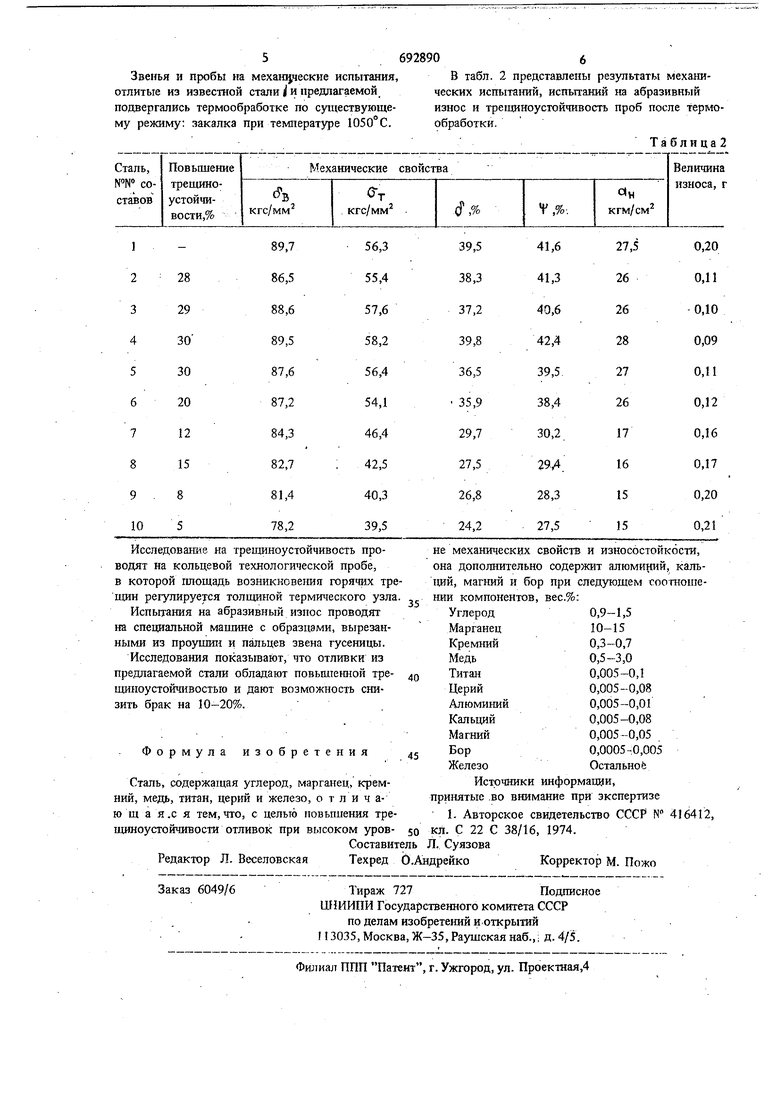

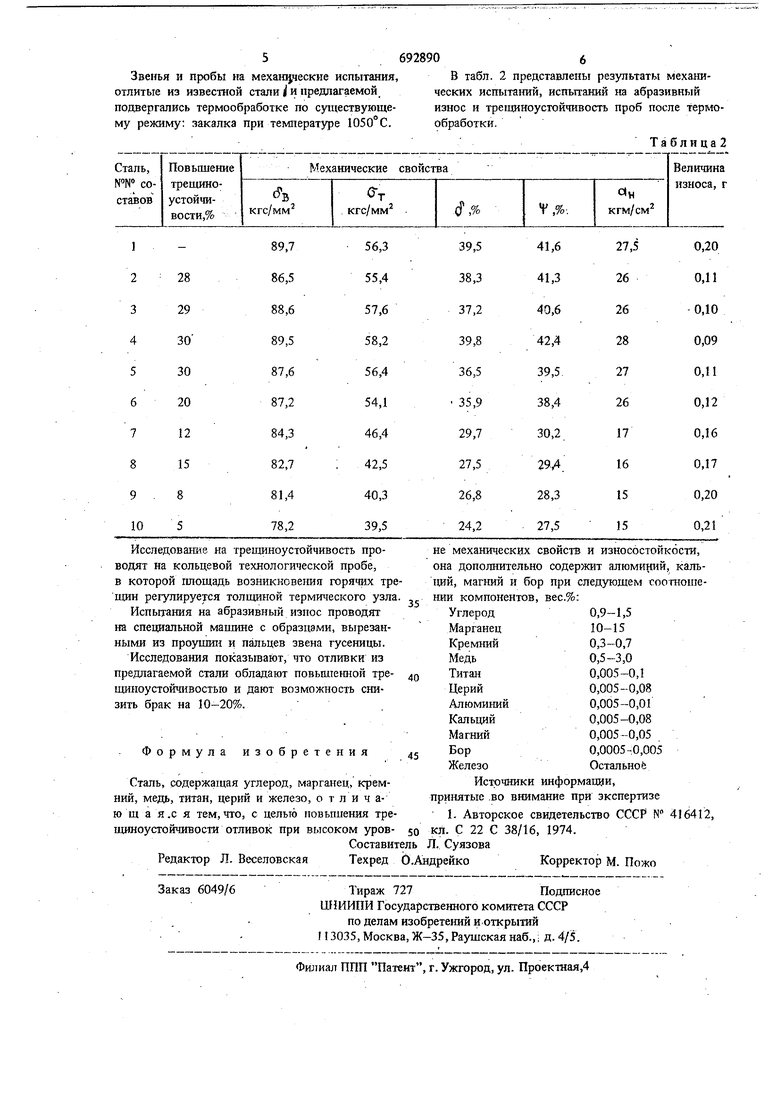

Звенья и пробы на мехаш ческие испытания, отлитые из извест1гой стали || и предлагаемой подвергались термообработке по существующему режиму: закалка при температуре 1050 С.

В табл. 2 представлены результаты мехаитческих испытаний, испытаний на абразивный износ и трещиноустойчивость проб после термообработки.

Т а б л и ц а 2

Авторы

Даты

1979-10-25—Публикация

1977-03-11—Подача