Автоматизация стыковой сварки высоколегированных сталей (например, быстрорежущих) представляет сложную задачу.

Хотя и существует ряд схем автоматизации стыковой сварки, однако ни одна из них не может эффективно разрешить эту задачу, так как в них нельзя осуществить движение свариваемых деталей так, как это требуется по условиям качественной сварки. Схемы, осуществляющие принудительный режим сварки, неприменимы, так как производят сварку с помощью кулачкового механизма по простейшей кривой, начиная процесс сварки с непрерывного оплавления без предварительного подогрева. Схемы, осуществляющие сварку по избирательному режиму с предварительным подогревом, основаны на падении напряжения или тока и применяются для больших сечений (рельсы, балки и т.п.). Сварка по этим схемам имеет растянутый во времени цикл, непригодный для получения качественной сварки инструментальных сталей, и дает низкую производительность.

Незнание оптимального режима сварки затрудняло осуществление-механизма для воспроизведения этого режима. В данном изобретении даны элементы, из которых складывается весь режим, и определены их взаимозависимость и размерность. На основании проведенных опытов найдена оптимальная кривая режима и сделан механизм для ее осуществления.

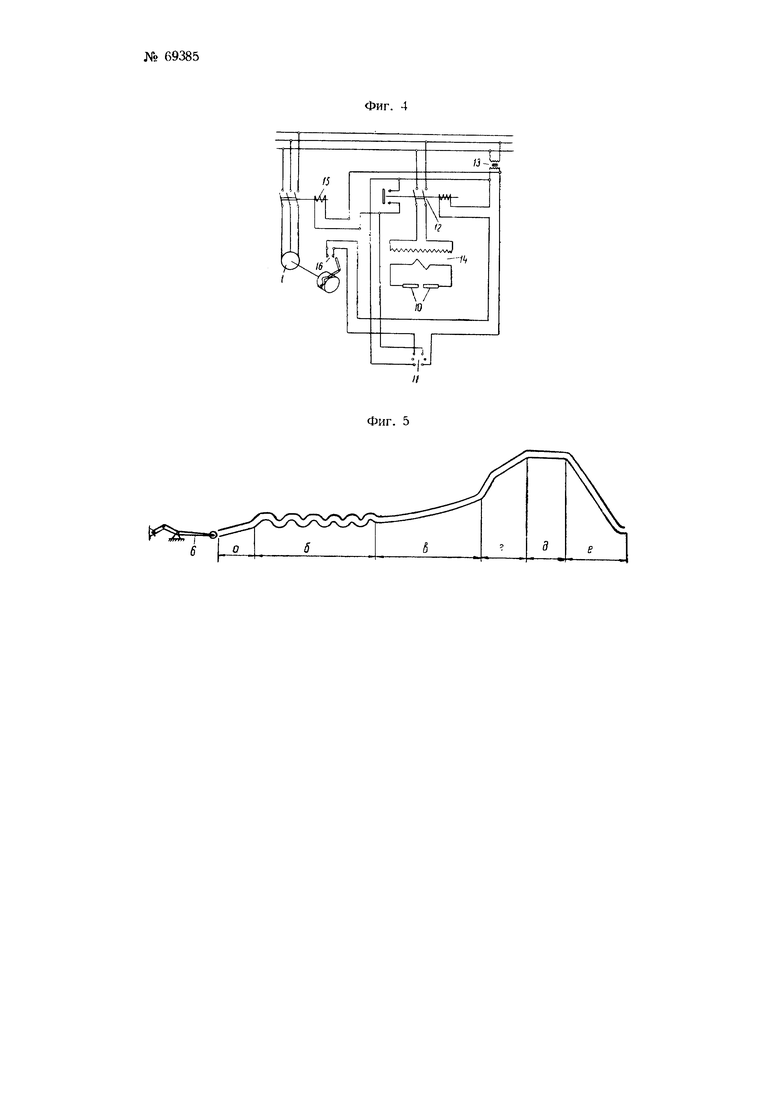

Оптимальный режим сварки и копир, осуществляющий этот режим, должен состоять из следующих участков: прежде всего оплавлением должны быть предварительно сожжены неровности стыков, которые остаются от отрезков заготовок. Затем стык должен быть подогрет путем повторных замыканий и размыканий. При этом не безразлично, как этот подогрев будет осуществлен. Необходимо прогреть заготовки на определенную длину: от глубокого прогрева неизбежны трещины при осадке, при малом прогреве будут иметь место свищи и непровары.

Прогрев должен быть осуществлен повторным замыканием-размыканием торцов, причем длительность размыкания-замыкания должна постепенно уменьшаться (переходя в вибрацию); этим будет обеспечен прогрев торцевых частей деталей наивыгоднейшим образом. Число замыканий-размыканий колеблется в зависимости от размера заготовок: от 6 до 20 с длительностью периода замыкания-размыкания от  до 4 сек. После подогрева должно проводиться оплавление с постоянной скоростью (примерно 1 мм/сек). В конце оплавления, величина которого зависит от свариваемого сечения, должна быть проведена осадка с двумя ступенями скорости: в начале быстро для предупреждения окисления и охлаждения торцов, а затем несколько медленнее, но с большей силой для окончательного выдавливания жидкого металла и для осуществления сварки. На переломе кривой осадки ток должен быть выключен во избежание перегрева.

до 4 сек. После подогрева должно проводиться оплавление с постоянной скоростью (примерно 1 мм/сек). В конце оплавления, величина которого зависит от свариваемого сечения, должна быть проведена осадка с двумя ступенями скорости: в начале быстро для предупреждения окисления и охлаждения торцов, а затем несколько медленнее, но с большей силой для окончательного выдавливания жидкого металла и для осуществления сварки. На переломе кривой осадки ток должен быть выключен во избежание перегрева.

Предлагаемое, согласно изобретению, приспособление к стыковой сварочной машине позволяет автоматически осуществить сварку согласно описанному выше процессу, превращая любую стыковую сварочную машину в полуавтомат.

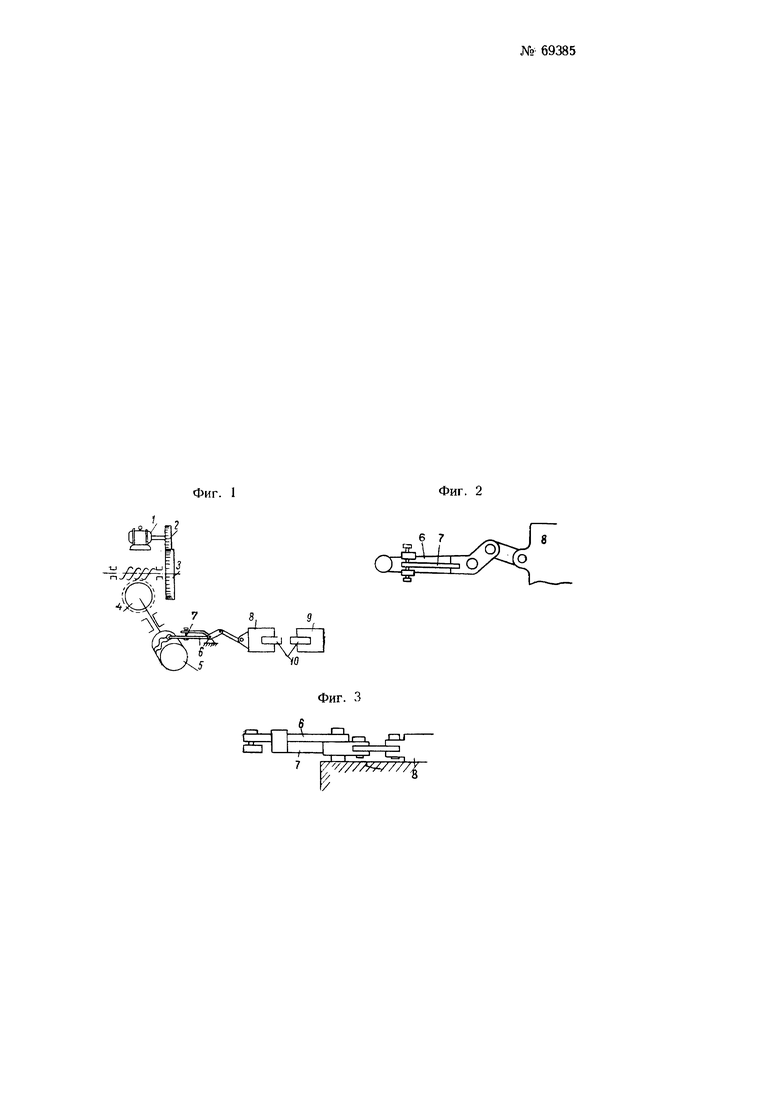

На фиг. 1 изображена кинематическая схема предлагаемого приспособления, на фиг. 2 и 3 - рычажный механизм (в двух проекциях) подвижной плиты машины, на фиг. 4 - электрическая схема приспособления и на фиг. 5 - развертка копира, осуществляющего вибрационную сварку указанным выше образом.

На чертежах обозначено: 1 - электродвигатель для привода копира, 2 и 3 - шестерни, 4 - червячный редуктор, 5 - барабан копира, 6 - рычаг копира, 7 - пружина рычага (цилиндрическая или листовая - фиг. 2 и 3), 8 - подвижная плита машины, 9 - неподвижная плита, 10 - свариваемые заготовки. Пружина 7 встроена в рычаг машины, осуществляющий движение подвижной плиты от копира в целях создания мягкого нажима как при подогреве, так и при осадке свариваемых заготовок.

Вместо длинного рычага для ручной сварки на машине ставится короткий рычаг 6, несущий на конце ролик, который скользит по прорези копира, укрепленного на барабане 5; барабан через червячный редуктор 4 и пару сменных шестерен 3 и 2 вращается двигателем 7. При включении двигателя рычаг 6 совершает движение, определяемое профилем копира. Все приспособление смонтировано на кронштейне и может быть укреплено на любой сварочной машине рычажного типа без каких-либо переделок последней.

Чтобы иметь возможность осуществлять как автоматическую, так и ручную сварку, существующая у машины рукоятка для ручной сварки укрепляется сверху короткого рычага 6, который при этом выводится из зацепления с копиром.

Работа с приспособлением осуществляется следующим образом.

После зажатия свариваемых заготовок 10 в машине сварщик при помощи пакетного переключателя 11 замыкает цепь катушки контактора 12, питаемую от понизительного трансформатора 13. Контактор 12 срабатывает и включает главными контактами сварочный трансформатор 14, а блокконтактами - контактор 15 двигателя 1. Копир приходит в движение и заставляет рычаг 6 скользить по участку а (фиг. 5); при этом свариваемые заготовки начинают медленно сближаться и, замкнув вторичную цепь трансформатора 14, обгорают, чем ликвидируется неровность торцов. Когда рычаг 6 копира переходит на крутую ветвь участка (б), то заготовки быстро сближаются, отчего оплавление прекращается и заготовки, сомкнувшись, прогреваются током короткого замыкания в течение некоторого времени, определяемого горизонтальным участком кривой. Затем происходит раздвижение заготовок, сопровождаемое разрывом электрической цепи с выделением на стыках дополнительной мощности (за счет разрыва цепи). Такое чередование размыканий-замыканий происходит несколько раз, отчего стыки нагреваются до необходимой температуры. Период замыканий-размыканий постепенно уменьшается. При этом вначале стыки прогреваются в основном в глубину, а затем по поверхности торцов и тем самым получается наиболее благоприятное распределение температуры - равномерное в плоскости торцов и крутопадающее вдоль оси. Когда рычаг 6 переходит на участок в, наступает непрерывное оплавление с постоянной скоростью, для чего этот участок выполнен по синусоидальной кривой. После оплавления торцов на определенную величину заготовки становятся подготовленными к сварке и в это время рычаг 6 переходит на участок г кривой, отчего торцы быстро сближаются. В конце этого участка ток выключается и затем уже без тока заготовки окончательно сжимаются, на чем и заканчивается процесс сварки. Двигатель 1 при помощи концевого выключателя 16 автоматически выключается и копир останавливается на участке д с помощью тормоза (на схеме не показан). После снятия сваренных заготовок двигатель вновь включается поворотом выключателя 11 и на участке е копир переводит рычаг, а тем самым и зажимы машины в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к контактной стыковой сварочной машине для автоматизации процесса предварительного нагрева и оплавления | 1947 |

|

SU74290A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Машина для автоматической стыковой сварки | 1950 |

|

SU93589A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1980 |

|

SU903026A1 |

| Способ контактной стыковой сварки звеньев цепей | 1983 |

|

SU1100061A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ контактной стыковой сварки оплавлением | 1977 |

|

SU633689A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

Приспособление к стыковой контактной сварочной машине для автоматизации сварочного процесса путем, перемещения подвижной плиты машины по определенному закону, определяемому размерами, родом материала и т.п. свариваемых изделий, отличающееся тем, что оно выполнено в виде пристраиваемого к машине копира с фигурной направляющей, по которому может перемещаться конец рычага, механически связанного с подвижной плитой.

Авторы

Даты

1947-09-30—Публикация

1946-07-19—Подача