Известны машины для автоматической стыковой сварки, одиако полная автоматизация процесса в них ке обеспечена.

Предлагаемая машина отличается тем, что содержит устройство для подачи заготовок в зажимы машины и выбрасыватель для удаления из зажимов сваренных деталей, действие которых связано с приводом зажима и механизмом автоиривода.

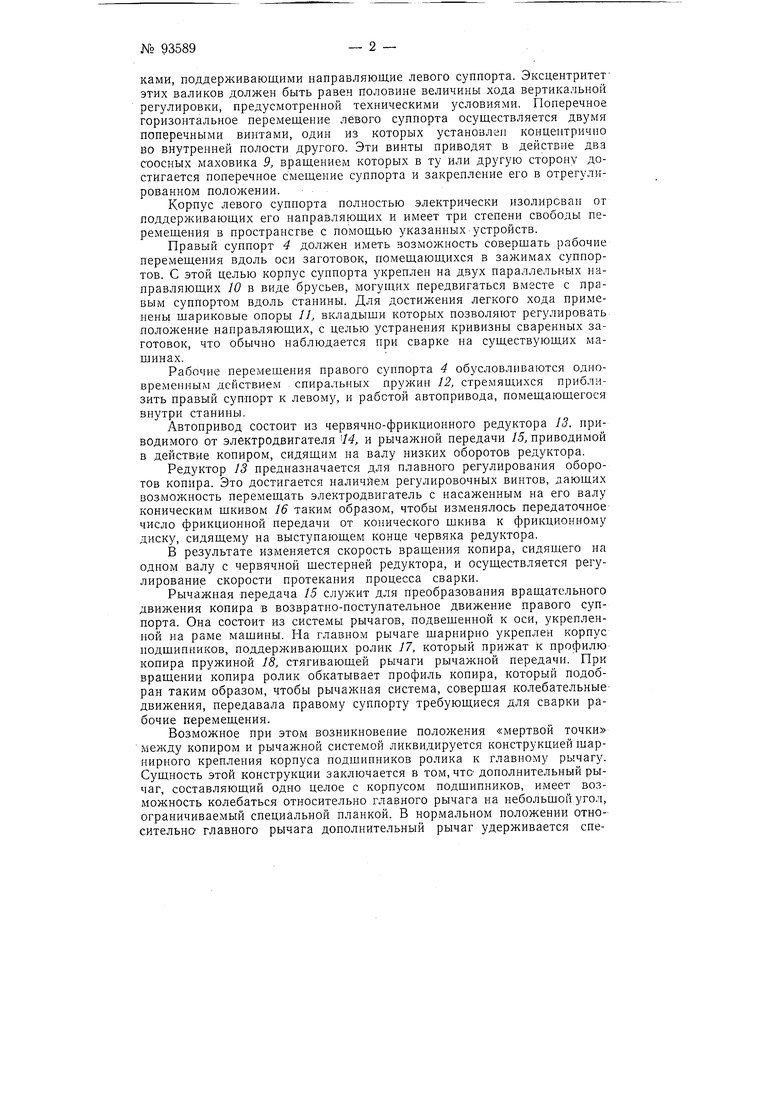

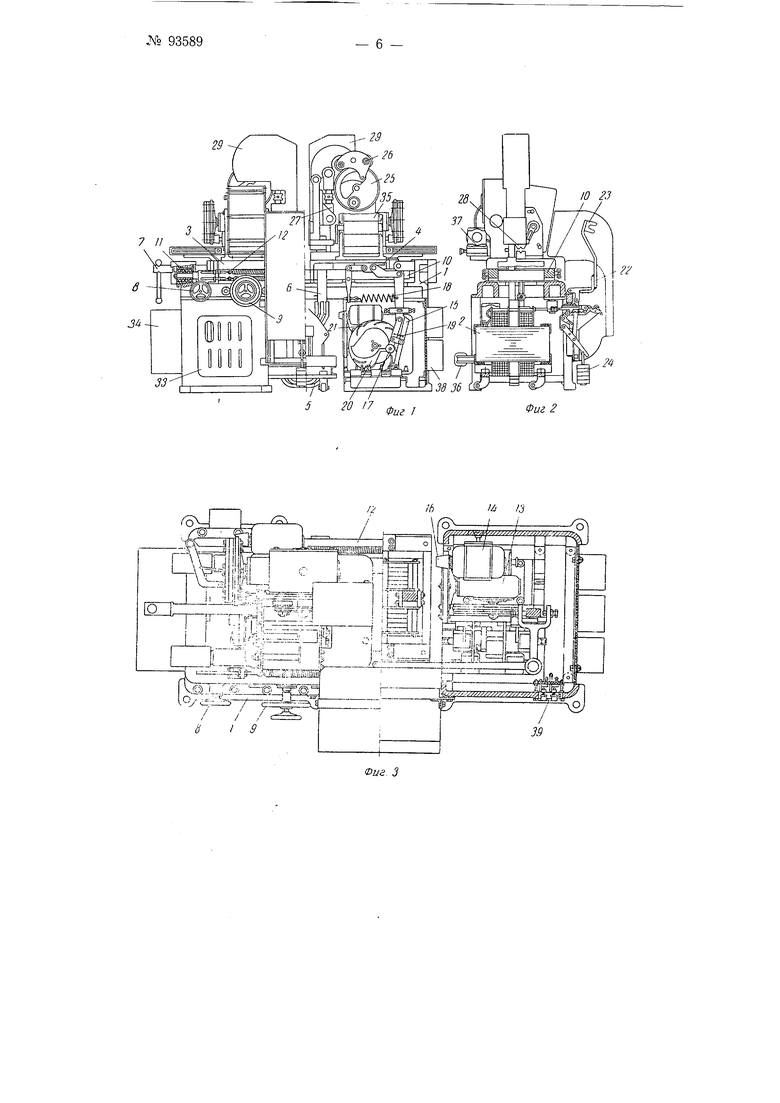

Такое выполнение машины обеспечивает полную автоматизацию цикла сварки. На фиг. 1, 2 и 3 изображены три проекции нредлагаемой сварочной машины, а на фиг. 4 и 5-две проекции ее бункера.

На станине / машины смонтированы сварочный трансформатор 2 и два суппорта 3 и 4.

Сварочный трапсформатор 2 располагается внутри станины таким образом, чтобы опускающиеся сверху хвостовики электродов иаходились над горизонтальной плоскостью окна трансформатора. Вторичный виток 5 трансформатора, состоящий из гибких шии, набранных из тонкой медной фольги, охватывает сердечник трансформатора и ирикрепляется болтами к хвостовикам электродов 6. Таким образом устраняются обычно применяемые соединительные шины, чем достигается сокращение числа переходных контактов и уменьшение потерь во вгоричном контуре.

Левый 3 имеет возможность перемещаться вдоль осн свариваемых заготовок, расположенных горизонтальнс, для регулировки длины выступающих из зажимов концов заготовок, и в двух взаимноперпендикулярных направлениях к оси заготовок - для регзлировкн их соосности.

Нродольпое перемещение левого суппорта осуществляется с помощью ходового винта 7, приводимого от руки. Поперечное вертикальное перемещение суппорта производится путем вращения маховика cS, связанного посредством червячных пар с двумя эксцентричными вали№ 93589- 2 -

ками, поддерживающими направляющие левого суппорта. Эксцентритет этих валиков должен быть равен половине величины хода вертикальной регулировки, предусмотренной техническими условиями. Поперечное горизонтальное перемещение левого суппорта осуществляется двумя поперечными винтами, один из которых установлен концентрично во внутренней полости другого. Эти винты приводят в действие два Соосных маховика 9, вращением которых в ту или другую сторону достигается поперечное смещение суппорта и закрепление его в отрегулированном положении.

Корпус левого суппорта полностью электрически изолирован от поддерживающих его направляющих и имеет три степени свободы перемещения в пространстве с помощью указанных устройств.

Правый суппорт 4 должен иметь возможность совершать рабочие перемещения вдоль оси заготовок, помещающихся в зажимах суппортов. С этой целью корпус суппорта укреплен на двух параллельных направляющих 10 в виде брусьев, могущих передвигаться вместе с правым суппортом вдоль станины. Для достижения легкого хода применены шариковые опоры 11, вкладыши которых позволяют регулировать положение направляющих, с целью устранения кривизны сваренных заготовок, что обычно наблюдается при сварке на существующих мащинах.

Рабочие перемещения правого суппорта 4 обусловливаются одновременным действием спиральных пружин 12, стремящихся приблизить правый суппорт к левому, и работой автопривода, помещающегося внутри станины.

Автопривод состоит из червячно-фрикционного редуктора 13. приводимого от электродвигателя 14, и рычажной передачи 15, приводимой в действие копиром, сидящим на валу низких оборотов редуктора.

Редуктор 13 предназначается для плавного регулирования оборотов копира. Это достигается наличием регулировочных винтов, дающих возможность перемещать электродвигатель с насаженным на его валу коническим щкивом 16 таким образом, чтобы изменялось передаточное число фрикционной передачи от конического шкива к фрикционному диску, сидящему на выступающем конце червяка редуктора.

В результате изменяется скорость вращения копира, сидящего на одном валу с червячной щестерней редуктора, и осуществляется регулирование скорости протекания процесса сварки.

Рычажная передача 15 служит для преобразования вращательного движения копира в возвратно-поступательное движение правого суппорта. Она состоит из системы рычагов, подвешенной к оси, укрепленной на раме машины. На главном рычаге щарнирно укреплен корпус подшипников, поддерживающих ролик 17, который прижат к профилю копира пружиной 18, стягиваюшей рычаги рычажной передачи. При вращении копира ролик обкатывает профиль копира, который подобран таким образом, чтобы рычажная система, совершая колебательные движения, передавала правому суппорту требующиеся для сварки рабочие перемещения.

Возможное при этом возникновение положения «мертвой точки между копиром и рычажной системой ликвидируется конструкцией шарнирного крепления корпуса подшипников ролика к главному рычагу. Сущность этой конструкции заключается в том,что донолнительный рычаг, составляющий одно целое с корпусом подщипников, имеет возможность колебаться относительно главного рычага на небольщой угол, ограничиваемый специальной планкой. В нормальном положении относительно главного рычага дополнительный рычаг удерживается специальной пружиной 19. Когда возникает положение «мертвой точки, дополнительный рычаг под действием возникших сил, преодоле заюших усилие пружины 19, отклонится в сторону по отношению к глазному рычагу, тем самым выводя систему из положения «мертвой точки.

Копир 20, обусловливаюший рабочие перемещения суг, порта, состоит из двух частей: наружной и внутренней. Наружная часть представляет собой диск, к торцовой поверхности которого приварены фасонные ребра с таким расчетом, чтобы нарун ные края к:: были на одном уровне с окружностью диска. Внутренние края рсиер образуют пространство, куда помещается внутренняя часть копира, представляющая собой самостоятельный копир, сидящий на одной оси с диском.

Действие автопривода заключается в следующем:

В начале сварки, когда заготовки выпущены из зажимов на нужную длину и находятся в соприкосновении, ролик 17 может касаться лишь наружных краев ребер 21 копира 20, так как упирающиеся торцы заготовок препятствуют западанию ролика во впадины между ребрами под действием пружины 18.

В этом случае при вращении копира ролик будет обкатывать наружные края ребер, отодвигая рычажную систему вправо, вызывая тем самым периодическое размыкание торцов заготовок. Так как это происходит при включенном трансформаторе, то каждое размыкание будег сопровождаться искрообразованием, вызывающим нагрев торцов и укорочение заготовок вследствие прерывистого оплавления. По мере укорочения заготовок ролик 17 начинает глубже западать во впадины между ребрами 21 и, когда укорочение заготовок достигнет определенной величины, ролик, провалившись во внутреннюю часть копира, начнет обкатывать внутренний копир, профиль которого соответствует мед. ленному сближению суппортов при непрерывном оплавлении. В конце процесса оплавления наступает осадка, профиль копира 20 резко меняет наклон, вызывая быстрое перемещение ролика к центру копира под действием кулачка, приваренного к диску. Тем самым обеспечивается быстрое сближение суппортов машины, причем на торцах заготовок развивается значительное усилие осадки. Дальнейщее поворачивание копира в прежнем направлении вызовет перемещение ролика 17 к периферии диска в соответствующее исходное состояние. Таким обра,зом, осуществляются три стадии процесса сварки: предварительный нагрев прерывистым замыканием заготовок, непрерывное оплавление их торцов и осадка заготовок.

Пока заготовки не укоротятся в достаточной степени процесс предварительного нагрева будет продолжаться. Так как укорочение заготовок характеризует их нагрев, то процесс оплавления не сможег начаться до того, как торцы заготовок не будут подогреты надлежащим образом. Если скорость сближения суппортов не будет соответствовать скорости оплавления заготовок, то могут образоваться перерывы в оплавлении или слипание торцов заготовок. В этом случае нужно отрегулировать скорость протекания процесса изменением передаточного числа фрикционной передачи редуктора. Для ликвидации слипания заготовок при оплавлении, что может привести к «пережогу металла, машина снабжена специальным реле.

Колебательные движения рычажной системы, передающиеся правому суппорту 4 машины, кроме того приводят в действие механизм выбрасывателя, удаляющего сваренную заготовку после каждой сварки.

Выбрасыватель 22 представляет собой рычажную систему, рабочий рычаг которого снабжен на конце коробчатой вилкой 23, захватываю-щей заготовку после сварки. Этот рычаг расположен в междусуппорт 3 -№ 93589

№ 93589

ном пространстве и во время сварки находится в горизонтальном положении. После сварки и разжатия зажимов рычаг принимает вертикальное положение под действием тяжести падающего груза 24, освобожденного защелкой, которая приводится в действие от рычажного механизма автонривода. Переходя от горизонтального в вертикальное положение, вилка 23 захватывает по пути сваренную заготовку и переносит ее в кожух-приемник, подвешенный к станине с передней части. Операции переноса заготовки и последующий возврат выбрасывателя 22 в исходное положение происходят под действием механизма, приводимого в движение от автопривода посредством рычага во время развода суппортов в исходпое положение после сварки заготовок и разжатия, зажимов.

Механизм зажимов состоит из червячной пары, приводимой от электродвигателя посредством фрикциоииой передачи. На одном валу с червячной шестерней сидит эксцентричный копир 25, сопрягающийся посредством роликов 26 с рычажной системой зажимов. Последняя состоит из коромысла 27, которое одним концом поддерживает ролики, обкатывающие копир, а другим концом шарнирно соединяется с ползуном, который может перемещаться по вертикальным направляющим корпуса суппорта.

При повороте копира на угол около 180 ползун поступательно перемещается, примерно, на 100 ui. Опорой коромысла является регулируемая по длине тяга, изменением длины которой можно регулировать раствор зажимов на разные диаметры свариваемых заготовок. В нижней части ползуна укреплен электрод, несущий па себе контактную губку 28, прижимающую свариваемую заготовку к иаиравляющему желобу бункера, но которому заготовка подается к месту сварки. Механизм подачи заготовок к месту сварки состот из толкателя, скользящего в цилиндрической направляющей под действием рычажной системы, которая приводится в движение одновременно с зажимами копиром 25. При этом копир преодолевает действие спиральной иружины, выталкивающей заготовки из бункера 29.

Бункер 29 представляет собой литой корпус 30 (фиг. 4 и 5), поддерживающий щахту 31 с заготовками и находящийся внутри ее барабан 32. Последний предназначается для стряхивания заготовок, которое происходит при поворачивании барабана, под действием перемещающегося ползуна зажимов, сцепленного с барабаном посредством специальиого пальца и вилки. Повеохность барабана имеет рифление для лучшего сцеплепия с заготовками, находящимися в шахте бункера.

Заготовки при встряхивании поочередно проваливаются вниз и попадают в направляющий желоб, прикрепленный к корпусу бункера. Поэтому желобу заготовки выталкиваются к месту сварки толкателем, который приводится в движение через рычажную систему силой пружины, взаимодействующей с копиром 25 зажимов.

Электроды 6, прикрепленные к ползупам зажимов, имеют хвостовики, опускающиеся вниз внутрь станины, где они скрепляются со вторичным витком 5 трансформатора.

Регулирование вторичного напряжения производится при помощи секционпого переключателя 33 с первичной стороны трансформатора. Включение трансформатора осуществляется контактором 34.

На задней левой стойке машины укреплено реле максимального тока 35, предназначенное для поддержания стабильного искрообразования в процессе непрерывного оплавления при сварке заготовок. Для: питания реле служит трансформатор тока 36.

Включение электродвигателей 57 суппортов и электродвигателя 14 автопривода производится магнитными пускателями 38.

Автоматическое управление работой машины осуществляется концевыми выключателями.

Пуск, остановка и переключение машины на пооперационный или непрерывный режимы работы производятся кнопками управления и выключателем 39.

Действие предлагаемой сварочной машины заключается в следующем.

В исходном состоянии машины суппорты 3 м 4 должны находиться в раздвинутом положении, губки 28 залсимов в крайнем верхнем положении, толкатели должны быть выведены из бункеров 29 и шахты бункеров заполнены свариваемыми заготовками.

При нажатии кнопки «пуск в первую очередь происходит выталкивание заготовок из бункеров 29 в зажимы и одновременное зажатие их на обоих суппортах. После окончания этой операции начинается процесс сварки. Затем зажимы разжимаются и правый суппорт 4 начииает занимать исходное положение. Одновременно совершается выбрасывание сваренной заготовки из зажимов в кожух-приемник, откуда заготовка проваливается в тележку, установленную под каналом кожухаприемника.

В случае надобности кожух-приемник может быть заме)1ен лотком, по которому iiaroTOBKa будет скатываться в сборник-барабан или отжигательную печь.

Предмет изобретения

1.Машина для автоматической стыковой сварки металлических заготовок, содержащая сварочный трансфор1матор с гибким вторичным витком и два суписрта с электромоторами и зажимами деталей, из которых один - неподвил ный снабжен винтовым устройством для иродольного и поперечного перемещения его при наладке машины, а другой- подвижный укреплен на двух параллельных направляющих, перемещающихся вместе с суппортом на щариковых опорах, и снабжен автолриводом с копиром для механического реверсирования при подогреве, отличающаяся тем, что, с целью полной автоматизации цикла сварки, в ней применены устройства для подачи заготовок в зажимы мащины, каждое из которых состоит из бункера с встроенным рифленым барабаном для встряхивания заготовок и направляющего желоба с толкателем, механически связанным с приводом зажима.

2.Мащина по п. 1, отличающаяся тем, что она снабжена выбрасывателем для удаления из зажимов сваренных деталей, выполненным в виде рычага с коробчатой вилкой на конце и имеющим привод через рычажную систему от падающего груза, удерживаемого защелкой, приводимой в действие от механизма автопривода. 5 20 /7 ф ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к контактной стыковой сварочной машине для автоматизации процесса предварительного нагрева и оплавления | 1947 |

|

SU74290A1 |

| ПРИСПОСОБЛЕНИЕ К СТЫКОВОЙ КОНТАКТНОЙ СВАРОЧНОЙ МАШИНЕ ДЛЯ АВТОМАТИЗАЦИИ СВАРОЧНОГО ПРОЦЕССА | 1946 |

|

SU69385A1 |

| Станок для сварки биметаллических заготовок | 1939 |

|

SU57427A1 |

| Приспособление к сварочной машине для электростыковой сварки долбяков Феллоу и дисковых фрез | 1940 |

|

SU68528A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| Машина для контактной стыкойвой сварки | 1971 |

|

SU521092A1 |

| Машина для автоматической формовки задников | 1937 |

|

SU62839A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

oj

Авторы

Даты

1952-01-01—Публикация

1950-04-01—Подача