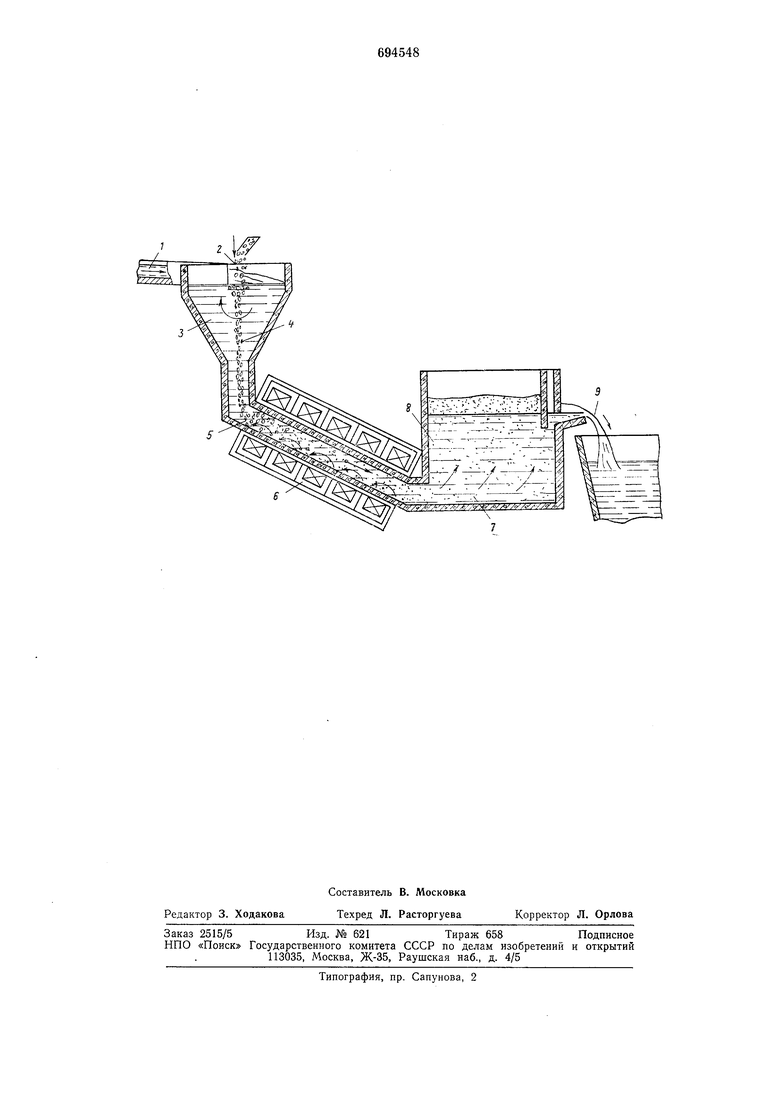

струй жидкого мс1алла. Происходит иптснсивное перемешивание металлошлак(;вон смеси. Это приводит к подавлению 1зращеиия потока, распаду «шнура и равномерному расиределеилю добавок по сечению потока. В результате чего увеличивается реакционная иовер.х.чость добавок, которые в « пнуре прогреваются до температуры расплава. Таким образом, осуп1ествл5 Я прннудптельпое перемешивание расп.тава с добавками на пути в реактор, сущесгвенно интенсифицируют )роцесс рафинирования. Далее реакционная смесь иоступает в экстракционный объем 7 реактора, где зсп.чыванием шлаков завершается рафнпировочная реакция и отделение нродуктов реакции 8 от металла 9, кочорый неирерывпо выпускают. Зеркало метал.ча в реахциопиой камере поддерживают на уровне верхнего пояса магиитонровода индуктора, обеспечивающего втягивание добавок в закрученный поток. Если разница в уровня.х выпускаемого и сливаемого металла мала, добавки не втягиваются потоком металла, а если велика - )Величи15аются потери всей системы.

Примером осуществления способа может быть глубокое рафинирование жидкого чугуна на сливе из печи е.мкостью 5 т пои обработке его смесью: 75% соды, 20% карбпда кальция и 5% .хлористого патрня.

Данную смесь подают в закрученный поток металла в количеетве 0,8% от веса жидкого чугуна. Закрученный поток металлошлаковой смеси тормозят па пути к реактору встречно действующим бегущим полем, создаваемым индуктором. Опытный индуктор выполнен с цилиндрическим магнитопроводом и имеет следующие данные: число полюсных пазов , число пар нолюсов р 2 и число фаз . При лппейной нагрузке А/см в проведенном эксперименте магнитная индукция в иоверхностном слое жидкого металла, прилегающем к цилиндрическому магиитогроводу индуктора, составляет В-0,2 Т. При этом

)ocTi) rpcijHoro noBeji-xnoeTnoro слои металла, созда1 аемого бегущим полем пидуктора, колеблется в пределах 4-8 м/с, что было достаточно для активного тормоярения закрученного потока металлошлаког ой емесп. Принудительпое подавление в)ащепия потока сопровождается перемешпванием металла и добавок, вполне удовлетворяюп ;,им поставленным для опыта требованиям те.хпологии рафинировочной обработки чугупа. При псходно.м содержании серы 0,11% в чугуие достигнуто снижеппе ее содержаппя до 0,04%, а фосфора с 0,13 до 0,06% соответствеппо. Предложенный способ позволяет пропзвод ггь енрерывпую обработку жидких сплавов в потоке п;-тем обессеривапия и дефосфорацип и получать рафинированный металл, ирнгодпый дли изготовления слитков, заготовок п отлнвок ответственного назначення.

Ф о р м у л а изобретения

Снособ рафинирования металла, заключаюпи-шся в закручивании иотока металла при его заливке и подаче в образовавшуюея воронку на поверхпость металла реагентов с последующим перетоком металла в

емкость, о т л и ч а ю щ п и с я тем, что, с целью интенсификации процесса рафинирования и повышения качества обрабатываемого металла, па закрученный поток смеси металла е реагентом накладывают бегущее магнитное поле, нанравленное навстречу потоку, а зеркало металла в емкоети, куда енизу вводят поток емеси металла с реагентами, поддерживают в одной плоскости с верхним уровнем воздействия

бегущего электромагпитного ноля.

Источники информации, принятые во внимание нри экспертизе 1. Поликовский В. И. и Перельмаи Р. Т. Воропкообразование в жидкости с открытой поверхностью. М., «Энергия, с. 43- 49, 70-76, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного рафинирования металла | 1979 |

|

SU773082A1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯМЕТАЛЛОВ | 1972 |

|

SU353964A1 |

| Устройство для непрерывной обработки потока жидкого металла | 1980 |

|

SU964008A1 |

| Электромагнитный желоб | 1982 |

|

SU1049690A1 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

| Способ обработки расплавов чугуна порошкообразными реагентами | 1990 |

|

SU1726528A1 |

| Устройство для циркуляции металла | 1983 |

|

SU1127912A1 |

| Электромагнитный смеситель | 1983 |

|

SU1151578A1 |

| Устройство для десульфурации чугуна | 1983 |

|

SU1157069A1 |

Авторы

Даты

1979-10-30—Публикация

1977-02-02—Подача