отрицательного влияния на получаемый катализатор. После прекращения процесса обжига катализатор охлаждают, преимущественно в присутствии кислорода или в атмосфере обеспечивающей наличие кислорода, и затем выдерживают в этой или инертной атмосфере, не содержащей влаги, до тех пор, пока он не будет абсолютно готов для применения. В случае использования воздуха в процессе охлаждения необходимо принять меры для удаления из него влаги, снижающей активность катализатора. В отличие от известных ранее катализаторов на основе окиси кобальта - окиси алюминия, которые имеют черный или коричневый цвет, предлагаемый катализатор в основном синего цвета, обусловленный щпинельной структурой алюмината кобальта, в которой ионы кобальта (Со++) окружены тетраэдрально расположенными ионами О. Алюминат кобальта, имеющий структуру шнинели, составляет единое целое с окисью алюминия, являющейся носителем катализатора. В случае, когда содержание кобальта в катализаторе, соответствующем изобретению, превыщает 15 вес. %, катализатор приобретает черный цвет и не обладает каталитической активностью. Катализатор согласно изобретению находит особое применение в противогазах и обычно служит для окисления окиси углерода в двуокись углерода как цри комнатной температуре, так и при повыщенной. Некоторые каталитические составы, полученные согласно настоящему изобретению, находят также применение в качестве компонентов фильтров для сигарет, а также используются для окисления воздухом аммиака, превращаемого в азотную кислоту при повыщенных температурах, составляющих примерно 600°С. Описываемый катализатор имеет большой предполагаемый срок службы до потери его каталитической активности, то есть до того, как он становится отравленным. После отравления активность катализатора может быть восстановлена и он может быть регенерирован путем обжига в атмосфере газа, обеспечивающего наличие кислорода, согласно приведенному выще описанию. Пример I. Юг активированной окиси алюминия размером гранул 40/80 мещ (тица А-1, изготовленной фирмой Reynalds Metals Со), примерно 0,177-0,42 мм, с удельной поверхностью примерно 200 помещают в стеклянную бюретку внутренним диаметром 5/16 (7,9 мм). В бюретку вводят 300 мл 2%-ного раствора нитрата кобальта Co(N03)2-6H2O в ацетоне, и раствор пропускают через окись алюминия. Соединение кобальта избирательно адсорбируют окисью алюминия. Окись алюминия приобретает розовой цвет, который постепенно переходит на колонку в виде резко очерченной полосы, и первоначально явно различимый ацетоновый раствор обесцвечивается. Обработку продолжают в течение 30 мин, пока выходящий из колонки поток приобретает примерно такой же пурпурнокрасный цвет, как и исходный раствор. Затем в колонку вводят свеясую порцию ацетона 1 л для вымывания неадсорбированного нитрата кобальта. Последние порции ацетона практически полностью бесцветны. Затем окращенные в розовый цвет гранулы окиси алюминия удаляют из колонки и высущивают при 100°С до полного удаления из них ацетона в течение 4 ч. Высущенные гранулы помещают в Vycor и трубку нагревают в печи при 800°С в течение 2 ч при одновременном непрерывном пропускании через нее закиси азота со скоростью 7,5 . Полученный в результате катализатор синего цвета содержит 0,53% кобальта, что установлено по количеству кобальта, выделенного из раствора ацетона. Эффективность действия катализатора на окисление окиси углерода определяют следующим образом. 300 мг катализатора в виде гранул помещают в стеклянную трубку длиной 50 мм и внутренним диаметром 4 мм. Образец находится в центральной части трубки, распределяясь в ней по длиней 40 мм, и удерживается в этой трубке посредством двух фильтровальных пробок длиной по 5 мм каждая, вставленных в каждый конец стеклянной трубки (фильтровальные пробки изготовлены из извитых жгутов ацетата целлюлозы). Эту трубку помещают в газопровод, ведущий к впускному отверстию газ хроматографического анализатора. Газовую смесь, содержащую, %: 2,5 СО; 7,5 СО2; 13,0 О2 и 77,0 N, пропускают через катализатор, находящийся в трубке, при комнатной температуре, атмосферном давлении и со скоростью 10 мл/мин (0,389 мг СО/мин). Выходящий из трубки газовый поток периодически анализируют на содержание СО с помощью газохроматической колонки. Результаты, полученные в данном примере, показывают, что даже после пропускания указанной выще газовой смеси через данный катализатор в течение 8 ч (после окисления 186 г окиси углерода) катализатор еще способен превращать весь СО, наодящийся в газовой смеси, в СОг. Пример 2. Процесс осуществления таким же образом, как описано в примере 1, с тем исключением, что катализатор подергают вторичной обработке раствором нирата кобальта и последующему повторноу нагреву так же, как описано в примере I. олученный в результате катализатор соержит 0,75 вес. % кобальта и его подверают испытанию на эффективность дейстИЯ на процесс окисления СО, как описано в примере 1. Полученные результаты испытания показывают, что даже после удаления (окисления) 210 мг СО эффективность его действия сохранялась еще на 80%, то есть, он может еще окислять 80% находящейся в газовой смеси СО до С02Пример 3. Повторяют процедуру, описанную в примере I, но соединение кобальта используют в виде насыщенного раствора ацетилацетоната кобальта в тетрагидрофуране. Содержание кобальта в полученном катализаторе составляло 0,83% и даже после превращения 200 мг СО в СО2 каталитическая эффективность катализатора (определение которой дано в примере 1) сохранялось еще на 90%.

Пример 4. Используя окись алюминия (размером гранул 40/80 меш или 0,177- 0,42 мл) Alcoa 6220 с удельной поверхностью 400 , приготавливали катализаторы с применением как водного, так и ацетонового раствора нитрата кобальта. В каждом случае точно дозированные весовые количества окиси алюминия и нитрата кобальта помещают в химические стаканы. В эти химические стаканы добавляют растворитель в количестве, достаточном для растворения нитрата кобальта, и затем этот растворитель выпаривают при 110°С при одновременном перемещивании окиси алюминия с целью равномерного -осаждения на нем нитрата кобальта. Осуществляя процесс таким образом на каждом из двух образцов осаждалось ровно 2 вес. % кобальта. Оба высущенные образца имели розово-синий цвет.

Затем образцы помещают в трубку Vycor при 800° и выдерживают в ней эти образцы в течение 70 мин, в ходе чего через трубку пропускают поток закиси азота (N20). Трубку Vycor охлаждают до комнатной температуры, продолжая пропускать через нее поток NzO и катализаторы, имеющие ярко-синий цвет, тотчас помещают в ампулы и ампулы запаивают.

Осуществляя испытание согласно общепринятой методике, описанной в примере 1, обнаружено, что 177 мг катализатора, полученного с использованием ацетонового раствора, после удаления (или окисления) 102 мг СО сохраняет эффективность действия на 100%. Образец катализатора, полученного с использованием водного раствора, сохраняет эффективность действия на 100% после удаления (или окисления) 76 мг СО.

Пример 5. Точно дозированные весовые количества нитрата кобальта и окиси алюминия по примеру 1, с размером гранул 40/80 мещ (0,177-0,42 мм), перемешивают в химических стаканах с водой, в количестве, достаточном для поляого растворения нитрата кобальта. Затем воду выпаривают, в результате на поверхности окиси алюминия осаждалось предварительно заданное

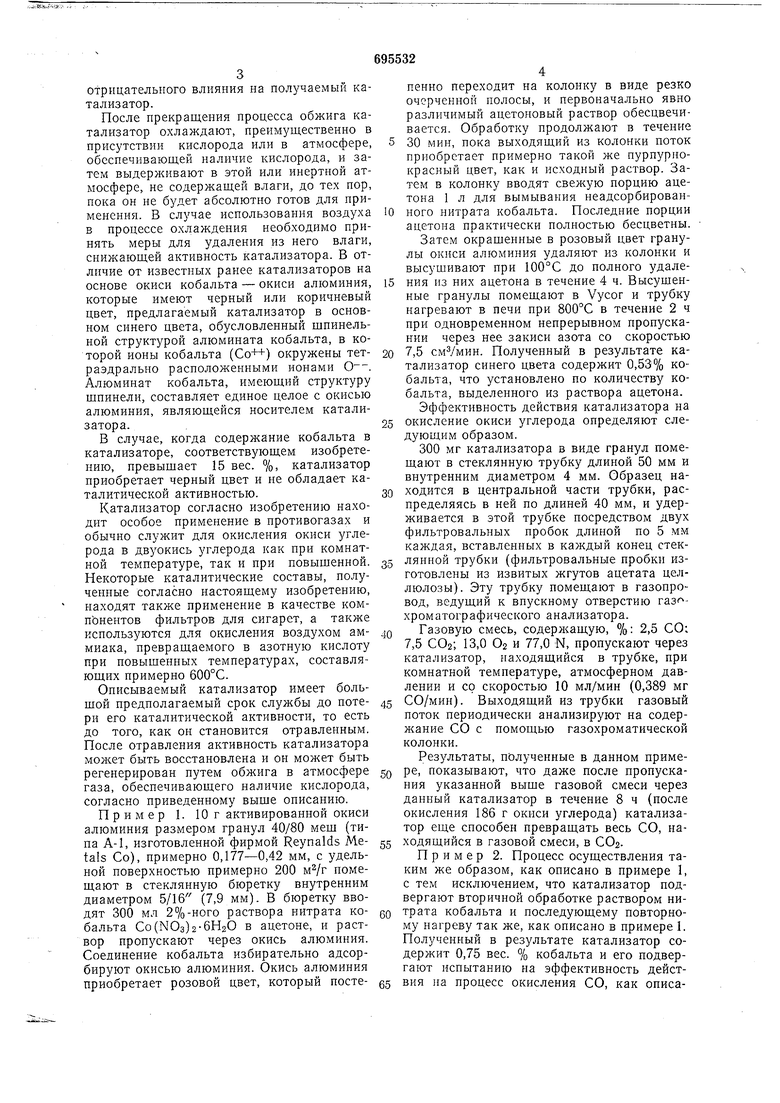

количество кобальта. Обработанные таким образом образцы окиси алюминия затем подвергают термообработке с целью активации согласно способу, описанному в примере 1. Катализаторы подвергают испытанию на их способность окислять окись углерода при комнатной температ фе (24°С) согласно способу примера 1. Полученные данные представлены в табл. 1.

Т а б .л н ц а 1

В каждом случае представлено количество окиси углерода, проходящей через катализатор до потери 10% его начальной активности действия. Поскольку данный метод испытания предусматривает начальное 1007о-ное удаление окиси углерода, проходящей через слой катализатора, то потеря 10% активности действия катализатора, используемого для целей, описанных в примере, соответствует превращению 10% окиси углерода, находящегося в газовой смеси, проходящей через подвергаемый испытанию катализатор.

Данные, представленные в табл. 1, иллюстрируют верхний предел содержания кобальта (15%) в катализаторе, соответствующем изобретению.

Обычно при более низких пределах содержания кобальта в катализаторе использование органического растворителя, такого, как ацетон, способствует получению более активного катализатора, чем использование воды в качестве растворителя. Именно поэтому катализатор, соответствующий

примеру 1, содержащий 0,53% кобальта, является более активным, чем катализатор, полученный согласно примеру 5.

Пример 6. Окись алюминия с размером транул 40/80 меш (типа А-1, изготовленная фирмой «Reynolds Aluminium Со, 0,177-0,42 мм) с удельной поверхностью 200 MVr подвергали обработке раствором нитрата кобальта в ацетоне по способу, описанному в примере 1. Высушенные гранулы, окрашенные в розовый цвет, затем

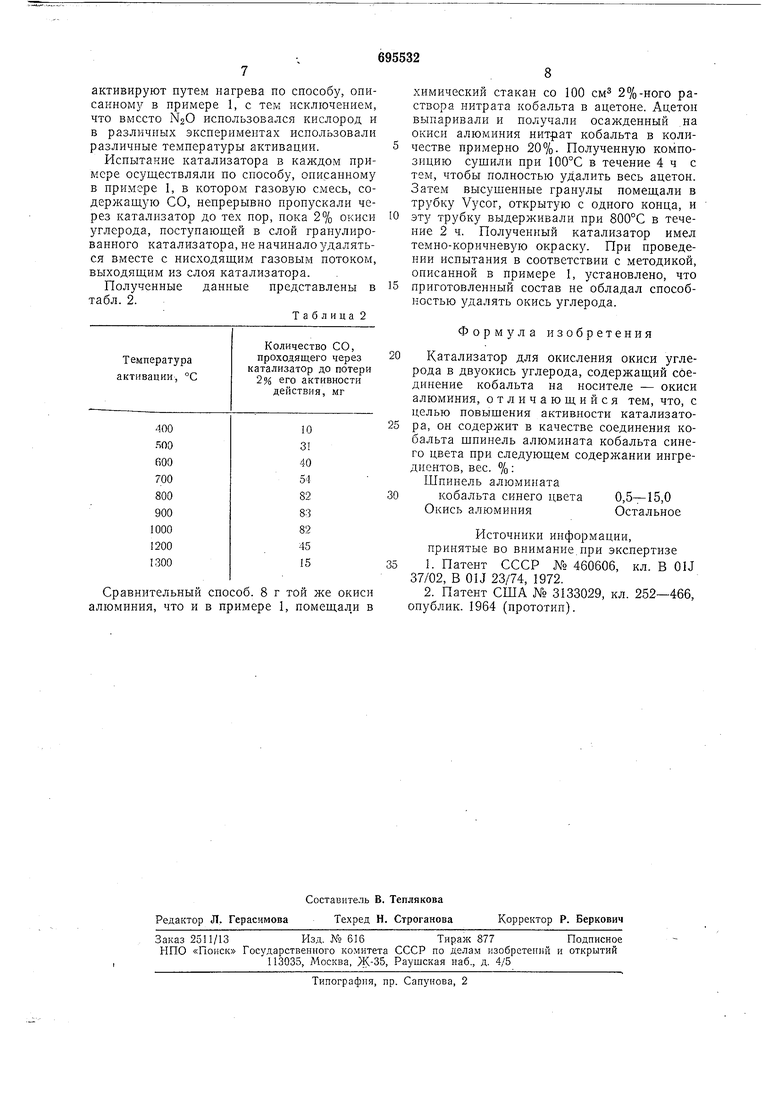

активируют путем нагрева по способу, описанному в примере 1, с тем исключением, что вместо NgO использовался кислород и в различных экспериментах использовали различные температуры активации.

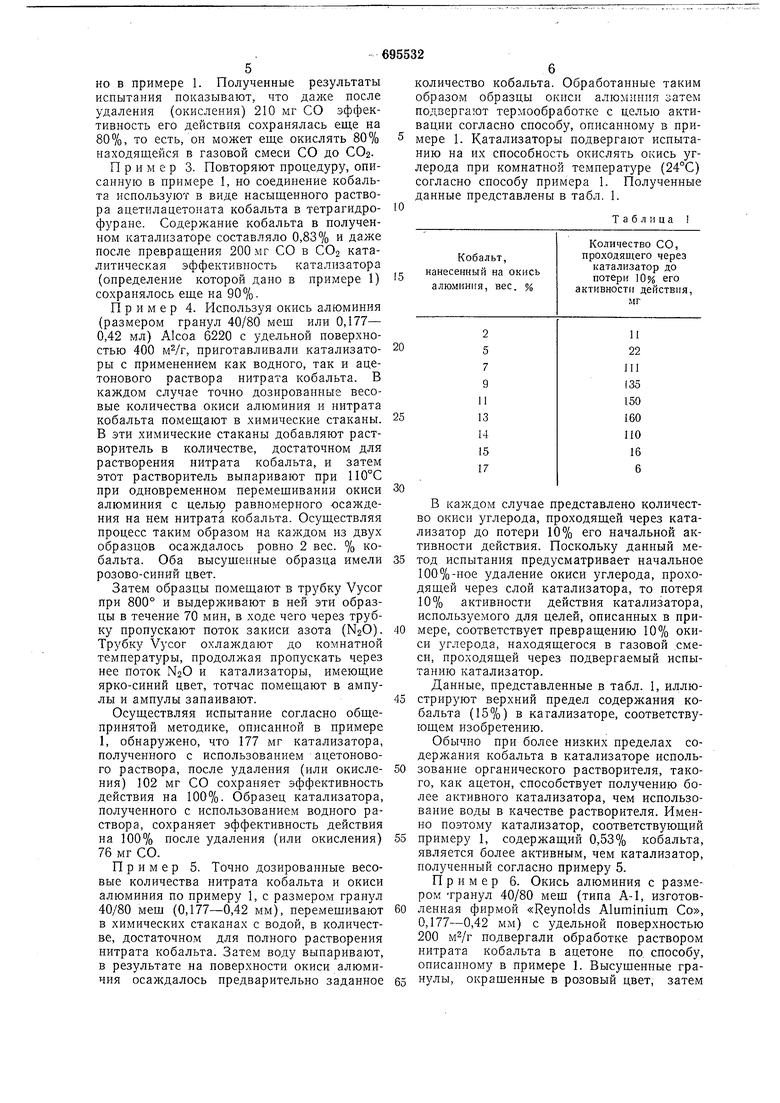

Испытание катализатора в каладом примере осуществляли по способу, оиисанному в примере 1, в котором газовую смесь, содержащую СО, непрерывно пропускали через катализатор до тех пор, пока 2% окиси углерода, поступающей в слой гранулированного катализатора, не начинало удаляться вместе с нисходящим газовым потоком, выходящим из слоя катализатора.

Полученные данные представлены в табл. 2.

Таблица 2

Сравнительный способ. 8 г той же окиси алюминия, что и в примере 1, помещал.и в

химический стакан со 100 см 2%-ного раствора нитрата кобальта в ацетоне. Ацетон выпаривали и получали осажденный ,на окиси алюминия нитрат кобальта в количестве примерно 20%. Полученную композицию сущили при 100°С в течение 4 ч с тем, чтобы полностью удалить весь ацетон. Затем высушенные гранулы помещали в трубку Vycor, открытую с одного конца, и

эту трубку выдерживали при 800°С в течение 2 ч. Полученный катализатор имел темно-коричневую окраску. При проведении испытания в соответствии с методикой, описанной в примере I, установлено, что

приготовленный состав не обладал способностью удалять окись углерода.

Формула изобретения

Катализатор для окисления окиси углерода в двуокись углерода, содержащий соединение кобальта на носителе - окиси алюминия, отличающийся тем, что, с целью повышения активности катализатора, он содержит в качестве соединения кобальта щпинель алюмината кобальта синего цвета при следующем содержании ингредиентов, вес. %: Шпинель алюмината

кобальта синего цвета 0,5-15,0

Окись алюминияОстальное

Источники информации, принятые во внимание.при экспертизе

1. Патент СССР № 460606, кл. В 01J 37/02, В OIJ 23/74, 1972.

2. Патент США № 3133029, кл. 252-466, опублик. 1964 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления окиси углерода | 1976 |

|

SU688109A3 |

| Фильтрующий состав для табачного дыма | 1976 |

|

SU738495A3 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2185322C2 |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU959820A1 |

| ПОЛУЧЕНИЕ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2299763C2 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| Способ получения антибиотика | 1970 |

|

SU469265A3 |

| Способ получения катализатора для глубокого окисления органических веществ | 1978 |

|

SU716584A1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ КОБАЛЬТА | 2001 |

|

RU2261143C2 |

Авторы

Даты

1979-10-30—Публикация

1974-03-29—Подача