1

Предлагаемое изобретение относится к оборудованию для производства нружин и может быть применено в тепловозостроении, вагоностроении, автомобилестроении и других областях машиностроения.

Известен автомат для горячей навивки пружин, состояш,ий из станины, шпинделя, снабженного врашаюш,ейся оправкой, механизма зажима конца заготовки, механизма задачи шага, выполненного в виде винтового копира с шагом, равным заданному шагу пружины, и расположенного на оси параллельной оси оправки 1.

Недостатком указанного автомата является то, что для обеспечения нгага навиваемой пружины с поджатыми торцевыми витками применен винтовой копир, с помощью которого не всегда обеспечивается качественная навивка поджатых торцевых витков ввиду сложности изготовления рабочих винтовых канавок с изменяющимся шагом. Кроме этого, ввиду непосредственного контакта заготовки с рабочими винтовы.ми канавками копира, последние интенсивно изнашиваются, что снижает качество навиваемой пружины 11 сокраи1ает срок с.1ул-;бы дорогостоящего винтового копира.

Известен также станок для навивки . который содержит вращающчюся оправку, смонтированную с возм()ЖП1)стыо оссвого Г1осту11ательн1)го перемещения, i OHUp Ы1 механизм, вкл1очаюи1ИЙ копир и следядя1ций шун 2 . Недостатком является то, что на этом станке niar задается с иомонпзю винтового копира (модели навиваемо пружины) и нодбора сменных niecTepen, что

увеличивает время нереналадки, а главиое, с помощью указанных элементов невозможно обеспечить иавивку нужного ко.1ичества иоджатых витков или навить нружину с иеременным 1иагом между рабочими ииткамн. Кроме того, в описываемых станках с недостаточной точностью производится подгибка конца пружины по оправке.

В этих же станках представляет известн Ю сложность готовой нружи.ны с оправки без наруи1ения ее шага ввид сцеи.чеПИЯ витков пр жины с onpaiiKoii в момент навивки.

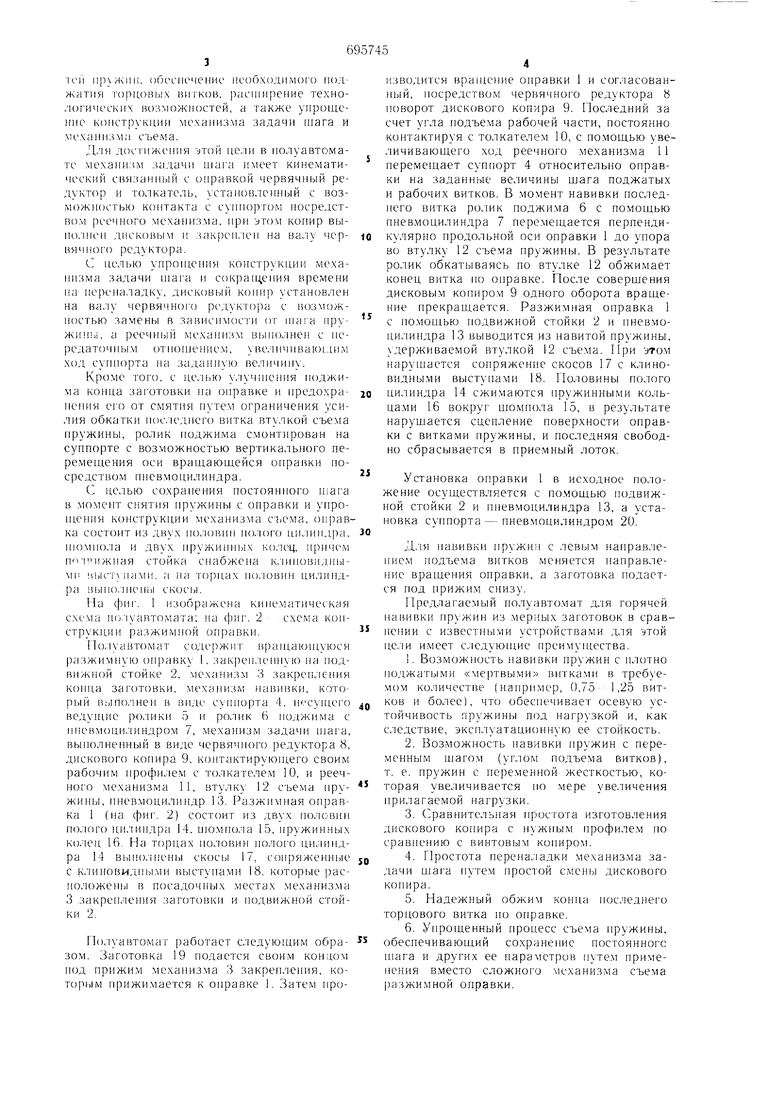

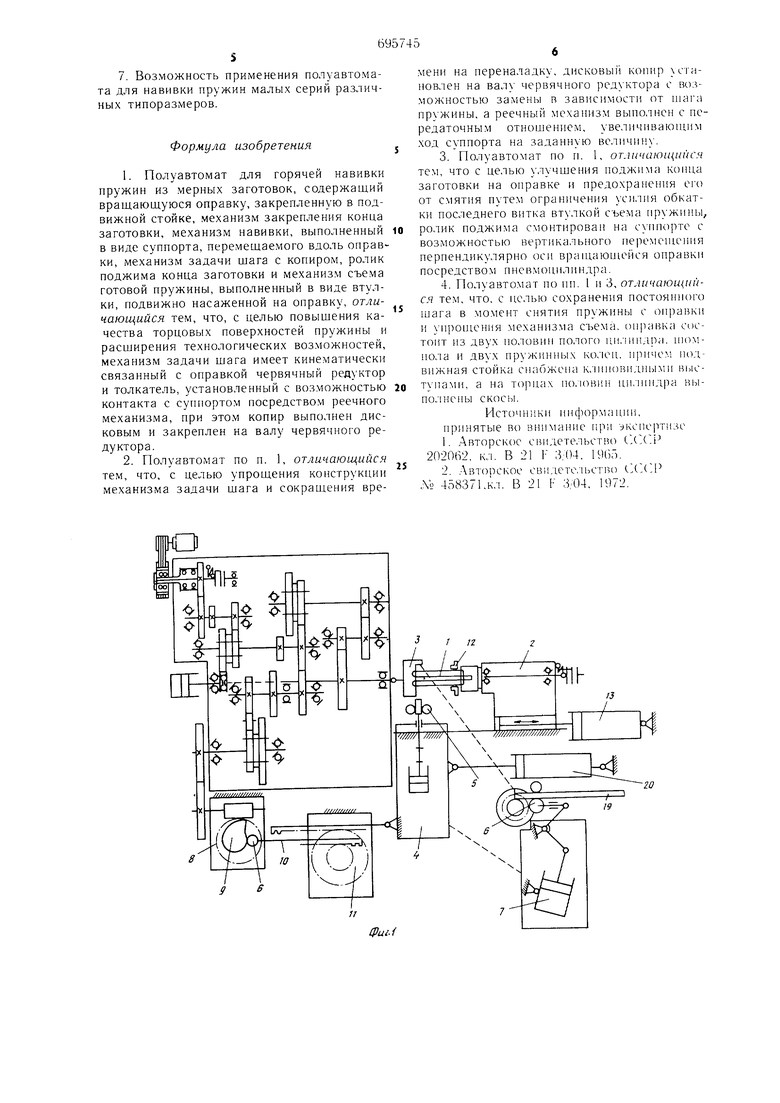

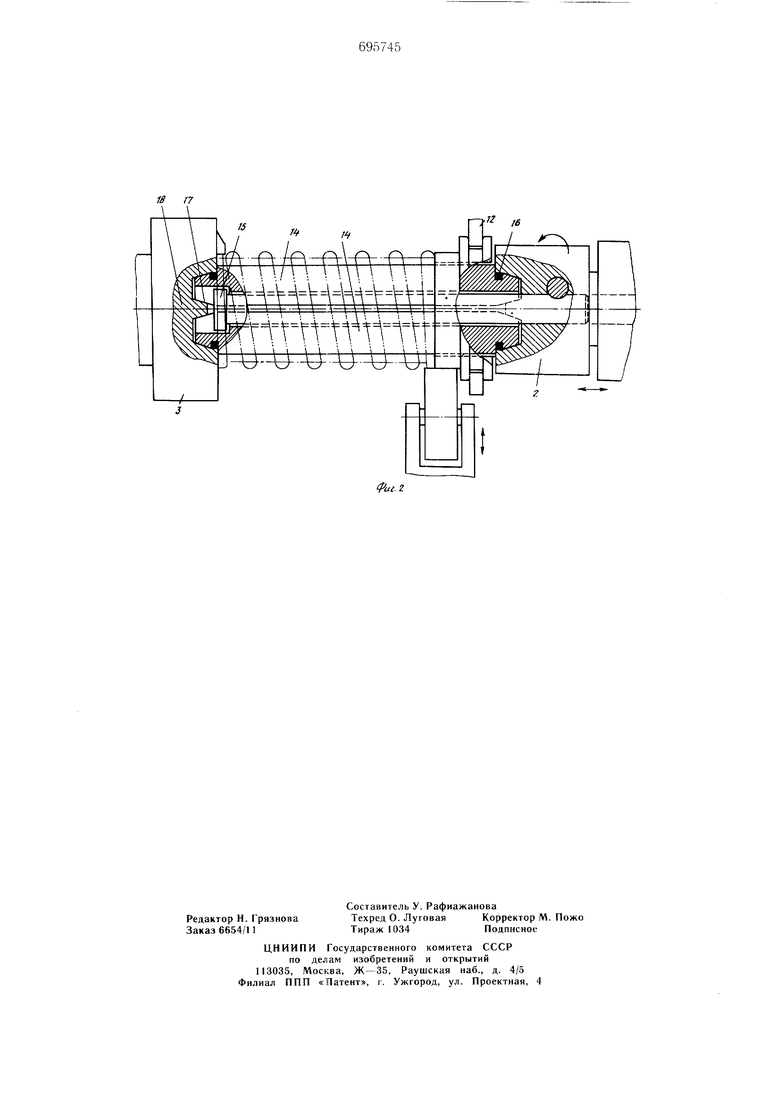

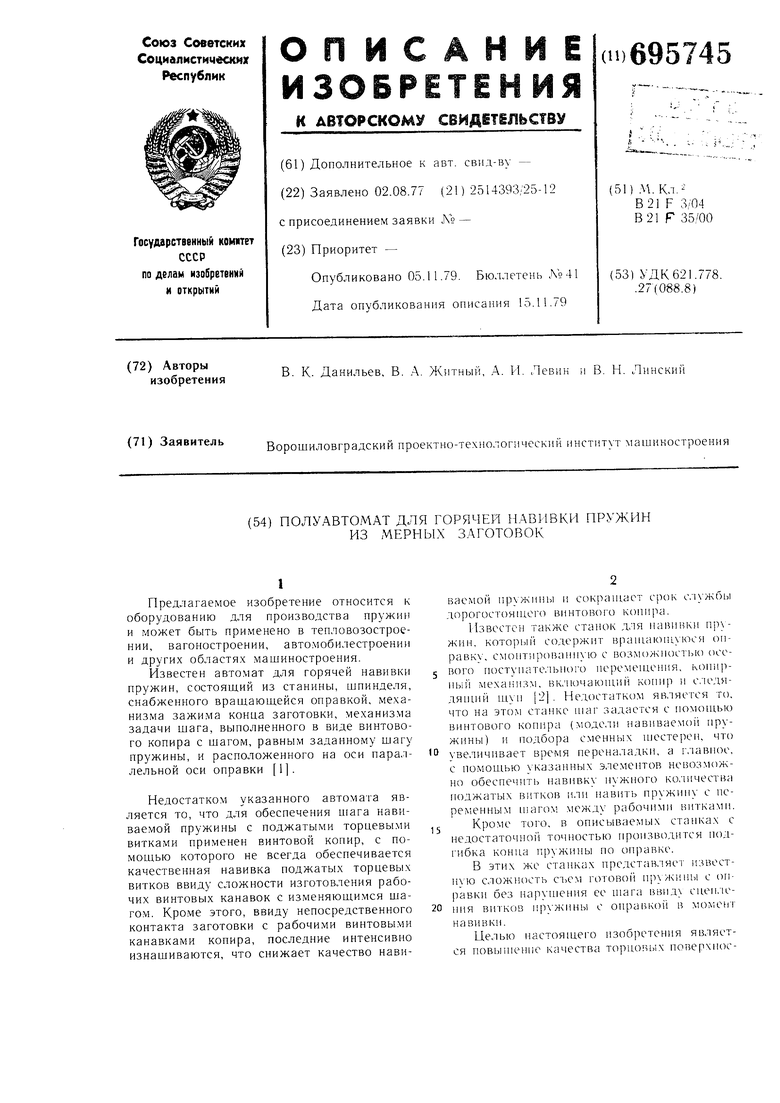

Целью настоящего изобретения является повьппенпе качества торцовых поверхнос1441 , обеспечение- необходимого нолжатия торцовых вщ-ков, расн1нрение техно.югнческих 1к)змож11остей, а также упрощение конструкции механизма задачи тага и механизма съема. Л.чя достижения этой цели в нолуавтома1е механизм задачи maia имеет кинематический связанный с оиравкой червячный редуктор и толкатель, установленный с возможностью контакта с сугнюртом посредством реечного механизма, ирн этом копир вынолнен дисковым и зак)еилен на валу червячного редуктора. С целью упрощения конструкции механизма задачи Hiara н сокра цения времени на иереналадку, дисковый установлен на ва;|у червячного редуктора с возможностью замены в зависимос1и от И1ага iipyжи П)1, а реечн1 1Й механизм В1)1И()лыен с нередаточны.м отношением, увелнчива О1Днм .ход суннорта на заданную величииу. Кроме того, с целью улучн1ения поджима конца заготовки на оправке и нредохранения его от смятия нутем ограничения усилия обкатки иос.педиего витка втулкой съе.ма пружины, ролик поджима смонтирован на суппорте с возможностью вертикального пере.мещения оси вращаюидейся онравки посредством нпевмоцилиндра. С целью сохранения постоянного niara в .момент снятия пружины с оправки и упрощения конструкции мс.ханизма сьема, оправка состоит из двух половин но.пого цилиндра, июмнола и двух нружинных колец, ц П1чем нптрижная стойка снабжена к,1инов11Д1Н)1Mii , а на торцах ио.ювин цилиндра BbHio.iHCHi) скосы. Ыа фнг. 1 изображена кинематическая схс.ма цс.|уавтомата; на фиг. 2 схема конструкции разжимной оправки. Полуавтомат в)ап.ак)П1ук)ся разжимную оправку I. закреп.ленную на подвижной стойке 2, мсхагшзм 3 закрепощения конца заготовки, механизм , который Bijino.iHeii в виде суппорта 4, н.сундмо ведущие ролики 5 и ролик 6 поджима с нневмон,и.1нпдром 7, .механизм задачи niara, выполненный в виде червячиого редуктора 8, дискового копира 9, контактирую1цего своим рабочим ирофилем с толкателем 10, и реечно о механизма 11, втулку 12 съема нружины, нневмоцилипдр 13. Разжимная оправка 1 (на фиг. 2) состоит из двух половин полого ци.1индра 14, шомпола 15, нружинных Ko.ien 16. На торцах но,ловин нологх) цилиндра 14 В1-,н1олнепы ск(Хы 17, сопряженные с к.линовидными 15ыстунами 18. которые )асположены в посадочных местах мехапиз.ма 3 закрепления заготовки и нодвижной стойки 2. По.луавтомат работает следующим образом. Заготовка 19 нодается свои.м .OM нод нрижим .механизма 3 закрен,ления, которым прижимается к оправке 1. Затем ироизводитея вращение оправки 1 и согласованный, посредством червячного редуктора 8 поворот дискового копира 9. Последний за счет угла подъема рабочей части, постоянно контактируя с толкателе.м 10, с но.мощью увеличивающего ход реечного механизма 11 перемещает суппорт 4 относительно онравки на заданные величины щага поджатых и рабочих витков. В момент навивки последнего витка ролик ноджи.ма 6 с номощью пневмоцилиндра 7 перемеп.1ается перпендикулярно продольной оси онравки 1 до унора во втулку 12 съема пружины. В результате ролик обкатываясь по втулке 12 обжимает конец витка но оправке. После соверщения дисковым копиром 9 одного оборота вращение прекращается. Разжи.мная оправка 1 с помощью подвижной стойки 2 и нневмоци,липдра 13 выводится из навитой пружины, удерживаемой втулкой 12 съема. При этом наруц.1ается сопряжение скосов 17 с клиновидны.ми выстунами 18. Половины полого цилиндра 14 сжимаются пружинными кольца.ми 16 вокруг шомпола 15, в результате нарущается сценление поверхности оправки с витками пружины, и последняя свободно сбрасывается в прие.мный лоток. Установка оправки 1 в исходное ноложение осуществляется с помощью нодвижной стойки 2 и нневмоцилиндра 13, а установка суппорта - нневмоцилиндром 20. Д.ля навивки пружин с левьгм направлением витков меняется направление вращения онравки, а заготовка нодается нод нрижим снизу. Предлагаемый полуавто.мат д.ля горячей 11авивки нружин из мерных заготовок в сравнении с известными устройствами для этой цели имеет следующие преимуплества. 1.Возможность навивки пружин с плотно ноджатыми «мертвыми витками в требуемом количестве (наиример, 0,75 1,25 витков и более), что обеснечивает осевую устойчивость пружины под нагрузкой и, как следствие, экснлуатационную ее стойкость. 2.Воз.можность навивки нружин с неременным щагом (углом подъема витков), т. е. нружин с пере.менной жесткостью, которая увеличивается ио мере увеличения прилагаемой нагрузки. 3.Сравнительная нрослота изготовления дискового копира с нужным нрофилем но сравнению с винтовы.м кониро.м. 4.Простота нереналадки .механиз.ма задачи щага нутем нростой с.мены дискового копира. 5.Надежный обжим конца последнего торцового витка но оправке. 6.Упрощенный нроцесс съема пружины, обеспечивающий сохранение постоянного тага и других ее ггараметров нуте.м применения в.место сложного механиз.ма съема разжимной оправки. 7. Возможность применения полуавтомата для навивки пружин малых серий различных типоразмеров. Формула изобретения 1. Полуавтомат для горячей навивки пружин из мерных заготовок, содержащий вращающуюся оправку, закрепленную в подвижной стойке, механизм закрепления конца заготовки, механизм навивки, выполненный в виде суппорта, перемещаемого вдоль оправки, механизм задачи щага с копиром, ролик поджима конца заготовки и механизм съема готовой пружины, выполненный в виде втулки, подвижно насаженной на оправку, отличающийся тем, что, с целью повышения качества торцовых поверхностей пружины и расширения технологических возможностей, механизм задачи щага имеет кинематически связанный с оправкой червячный редуктор и толкатель, установленный с возможностью контакта с суппортом посредством реечного механизма, при этом копир выполнен дисковым и закреплен на валу червячного редуктора. 2. Полуавтомат по п. 1, отличающийся тем, что, с целью упрощения конструкции механизма задачи шага и сокращения времени на переналадку, дисковый копир стиновлен на валу червячного редуктора с ЕЮЗможностью замены в зависимости от шага пружины, а реечный механизм выполнен с передаточным отношением, увелич1 ваю1Ц11м ход суппорта на заданную величину. 3.Полуавтомат по и. 1, отличающийся тем, что с целью улучшения поджима конца заготовки на оправке и предохранения его от смятия путем ограничения усилия обкатки последнего витка втулкой съема пружины, ролик поджима смонтирован на суппорте с возможностью вертикального перемещения перпендикулярно оси вранцпощойся оправки посредством пневмоцилиндра. 4.Полуавтомат по пп. 1 и 3, отличающийся тем, что, с целью сохранения постоя1П10|-о шага в момент снятия пружины с оправки и упрощения механизма съема, оправка состоит из двух половин полого гшлинлра. шомпола и двух ируж11нш,1х колец, причем подвижная стойка снабжена кли11ов1 Д11ым11 Bi,icтупами. а на торцах по.ювин цп.шидра выполнеиы скосы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство (.((л 2020Й2, кл. В 21 1 3;()4. 19()Г). 2..Авторское свидете,1ьство СССР « 4583 7 К кл. В 21 F 3/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки спиралей | 1977 |

|

SU622534A1 |

| УСТРОЙСТВО для БЕССТУПЕНЧАТОГО РЕГУЛИРОВАНИЯ | 1967 |

|

SU194748A1 |

| УСТРОЙСТВО для НАВИВКИ ШНЕКОВ | 1972 |

|

SU325070A1 |

| Устройство для горячей навивки пружин | 1980 |

|

SU1006003A1 |

| Установка для изготовления спиральных карбид-кремниевых электронагревателей | 1975 |

|

SU648420A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ НАВИВКИ ПРУЖИН | 1967 |

|

SU202062A1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| АГРЕГАТ ДЛЯ НАВИВКИ ПРУЖИН | 1993 |

|

RU2057611C1 |

Ь

13

W

го tim.n n-tvf rttt TTiTiTTtt : i

Авторы

Даты

1979-11-05—Публикация

1977-08-02—Подача