(54) КАНТОВАТЕЛЬ ДЛЯ СЕ-АРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для сварки | 1979 |

|

SU789263A1 |

| Кантователь для сварки | 1977 |

|

SU733943A1 |

| Кантователь для сварки | 1984 |

|

SU1268354A1 |

| Кантователь для сварки | 1980 |

|

SU927468A1 |

| Агрегат для сборки и сварки элементовпРОдОльНОгО пРОфиля K пОлОТНищу | 1979 |

|

SU848227A1 |

| Кантователь | 1985 |

|

SU1299759A1 |

| Кантователь изделий под сварку | 1983 |

|

SU1148747A1 |

| Кантователь | 1983 |

|

SU1154068A1 |

| Устройство для поворота изделий при сварке | 1980 |

|

SU963776A1 |

| Кантователь для сварки | 1980 |

|

SU946868A1 |

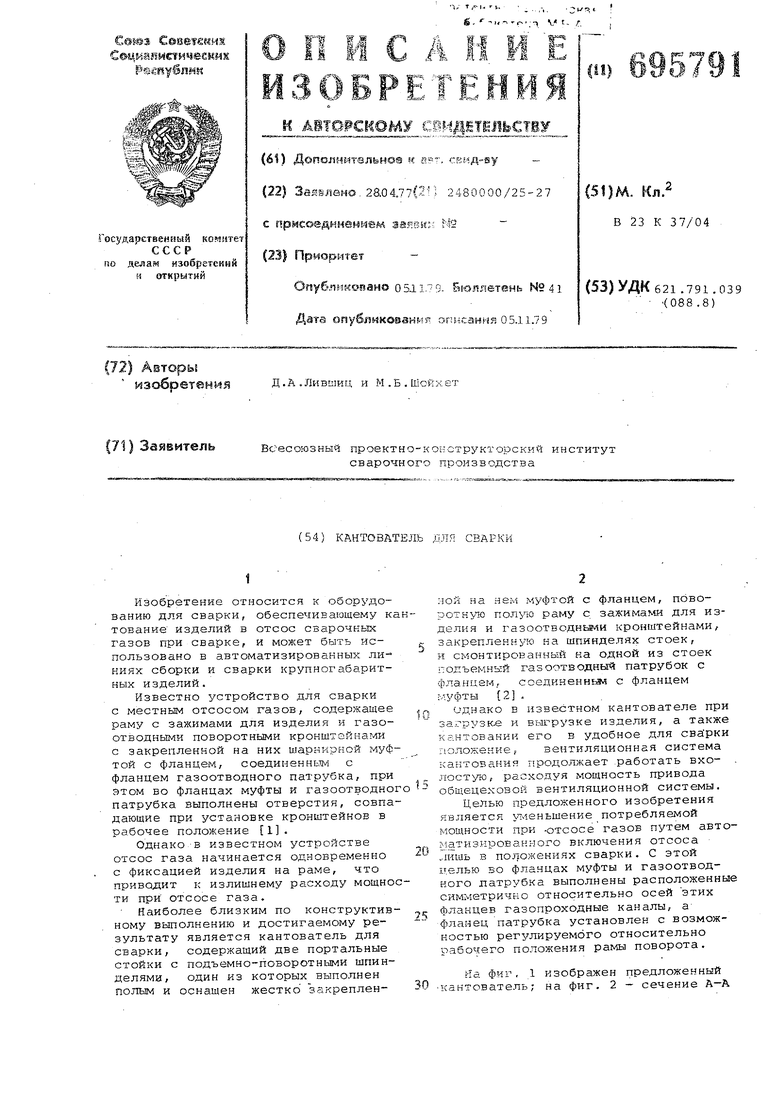

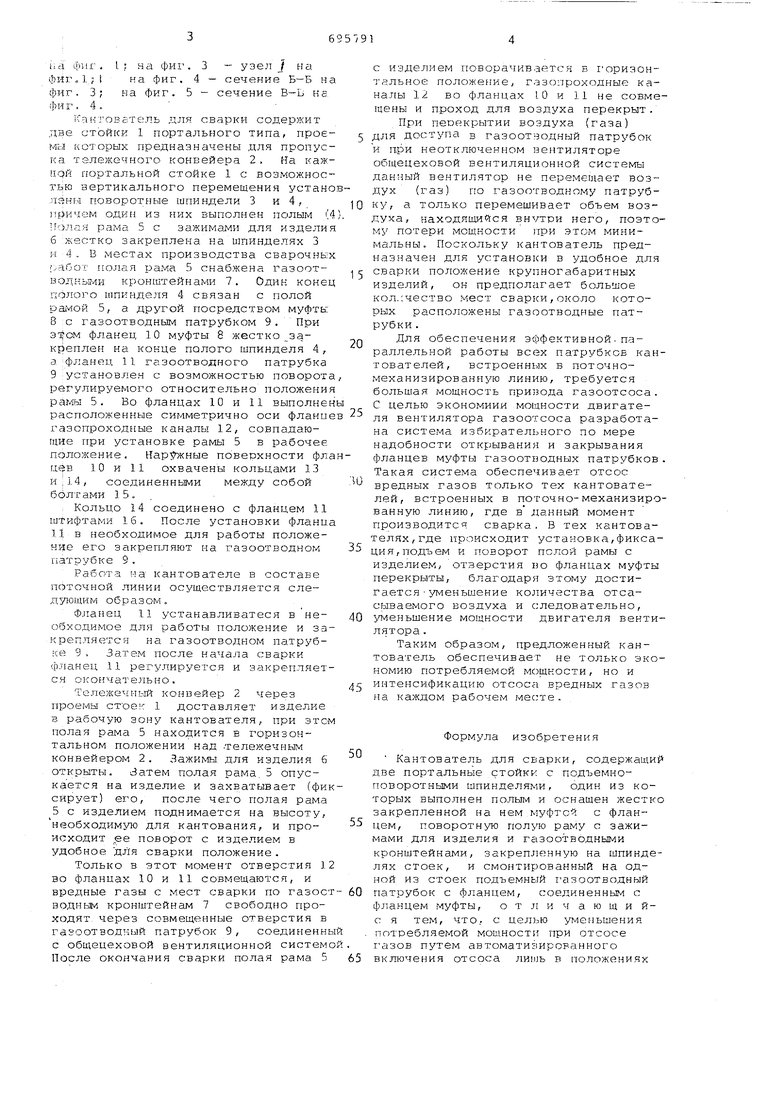

Изобретение относится к оборудованию для сварки, обеспечивающему к тование изделий в отсос сварочных газов при сварке, и может быть использовано в автоматизированных линиях сборки и сварки крупногабаритных изделий. Известно устройство для сварки с местным отсосом газов, содержащее раму с зажимами для изделия и газоотводными поворотными кронштейнагли с закрепленной на них шарнирной муф той с фланцем, соединенным с фланцем газоотводного патрубка, при этом во фланцах муфты и газоотводно патрубка выполнены отверстия, совпа дающие при установке кронштейнов в рабочее положение 1. Однако в известном устройстве отсос газа начинается одновременно с фиксацией изделия на раме, что приводит к излишнему расходу мощно ти при отсосе газа. Наиболее близким по конструктив ному выполнению и достигаемому результату является кантователь для сварки, содержащий две портальные стойки с подъемно-поворотными шпинделями, один из которых выполнен полым и оснащен жестко закрепленной на нем муфтой с фланцем, поворотную полую раму с зажимами для изделия и газоотводньяли кронштейнами, закрепленную на шпинделях стоек, и смонтированньзй на одной из стоек подъемный газоотводный патрубок с фланцем, coeдинeнньavi с фланцем 2 . Однако в известном кантователе при загрузка и втлгрузке изделия, а также кантовании его в удобное для сварки положение,- вентиляционная система кантове.ния продолжает -работать вхолостую, расходуя мощность привода общецеховой вентиляционной системы. Целью предложенного изобретения является ..еньшение потребляемой мощности при -отсосе газов путем автол-;атизированного включения отсоса лишь в положениях сварки. С этой целью БО фланцах муфты и газоотводного латрубка выполнены расположенные симметрично относительно осей этих фланцев газопроходные каналы, а фланец патрубка установлен с возможностью регулируемого относительно рабочего положения рамы поворота. Яа фиг, 1 изображен предложенный кантователь; на фиг. 2 - сечение А-А

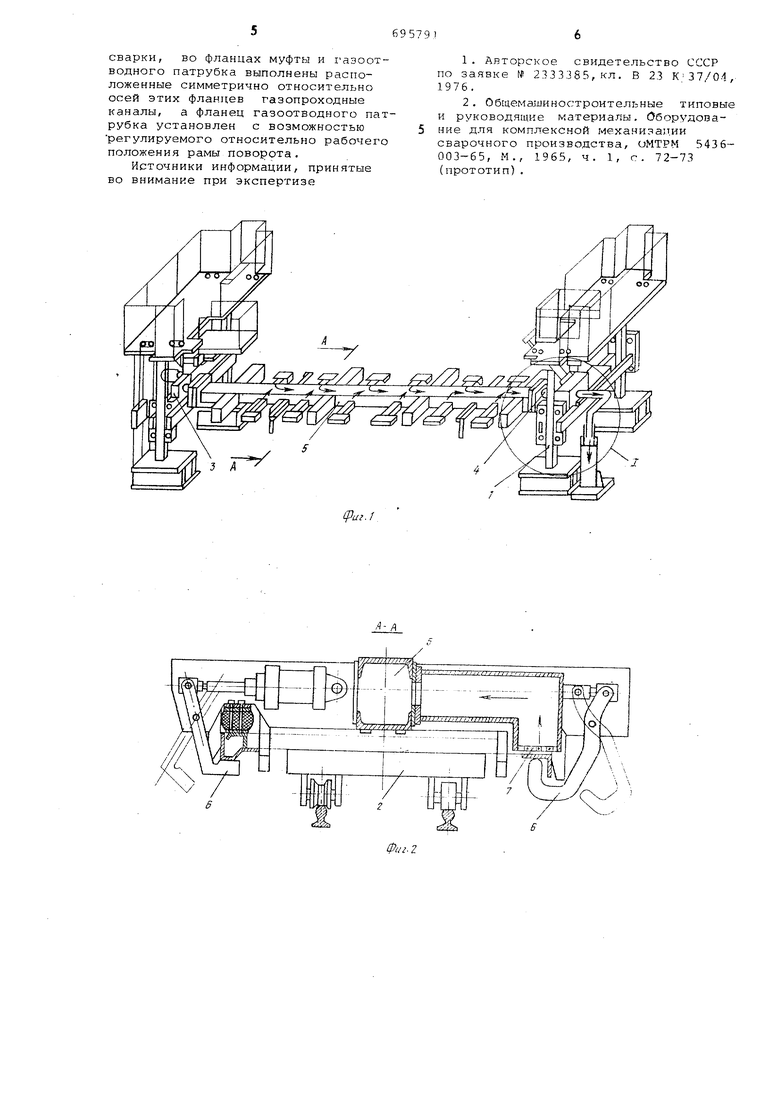

I : на . 3 - узел / на

на фиг. 4 - сечение Б-Б на

фиг на фиг. 5 - сечение В-Ь не

3; фиг

ФИГ

ьиователь для сварки содержит стойки 1 портального типа, проемы которых предназначены для пропуска тележечного конвейера 2. На кажной портальной стойке 1 с возможностью вертикального перемещения устанолены поворотные шпиндели 3 и 4, причем окпя из них выполнен полым (4 Ьэлая рама 5 с зажимами для изделия 6 жестко закреплена на шпинделях 3 и 4. В местах производства сварочных -абот полая рама 5 снабжена газоотводкьми кронштейнами 7. Один конец полого шпинделя 4 связан с полой 5, а другой посредством муфтк:

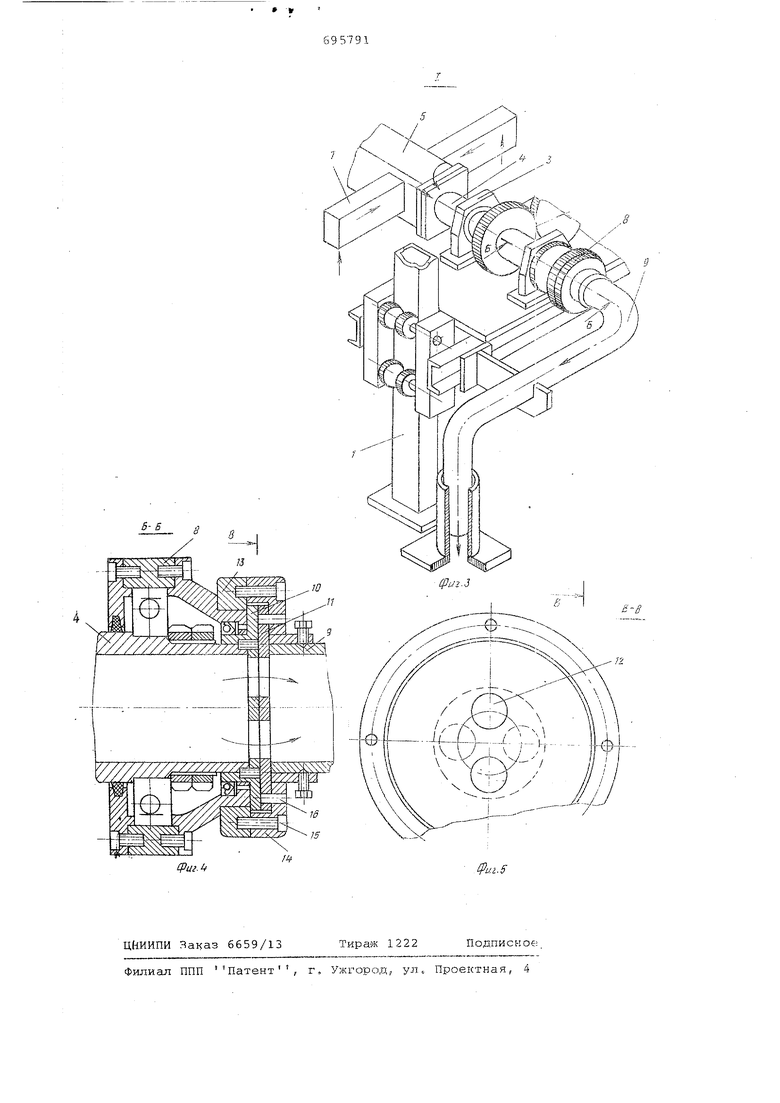

8с газоотводным патрубком 9. При эттом фланец 10 муфты 8 жестко закреплен на конце полого шпинделя 4, э фланец 11 газоотводного патрубка

9установлен с возможностью поворота регулируемого относительно положения рамьз 5. Во фланцах 10 и 11 выполнен расположенные симметрично оси фланпе газопроходные каналы 12, совпадаюгцие при установке рамы 5 в рабочее положение. поверхности флацев 10 и 11 охвачены кольцами 13

, соединенными между собой болтами 15..

Кольцо 14 соединено с 11 штифтами 16. После установки фланиа 11 в необходимое для работы положение его закрепляют на газоотводном г атрубке 9 .

Работа на кантователе в составе поточной линии осуществляется следующим образом.

Фланец 11 устанавливатеся в необходимое для работы положение и закрепляется на газоотводном патрубсе 9 . Затем после начала сварки фланец 11 регулируется и закрепляется oi-сончательно.

Тележечньл- конвейер 2 через проемы стое:-: 1 доставляет изделие 3 рабочую зону кантователя, при этом полая рама 5 находится в горизонтальном положении над .тележечным конвейером 2. Зажимы для изделия 6 открыты, атем полая рама. 5 опускается на изделие и захватывает (фиксирует) его, после чего полая рама 5 с изделием поднимается на высоту, необходимую для кантования, и происходит „ее поворот с изделием в удобное дУ1я сварки положение.

Только в этот момент отверстия 12 во фланцах 10 и 11 совмещаются, и вредные газы с мест сварки по газостводнгзМ кронштейнам 7 свободно проходят через совмещенные отверстия в газоотво.дкый патрубок 9, соединенны с общецеховой вентиляционной системо После окончания сварки полая рама 5

с изделием поворачивается Б Горизонтальное положергие, газопроходные каналы 12 во фланцах 10 и 11 не совмещены и проход для воздуха перекрыт.

При пеиекрытии воздуха (газа) для доступа в газоотводный патрубок и при неотключенном вентиляторе общецеховой вентиляционной системы данный вентилятор не перемещает воздух (газ) по газоотводному патрубку, а только перемешивает объем воздуха, находящийся внутри него, поэтому потери мощности при этом минимальны. Поскольку кантователь предназначен для установки в удобное для сварки полол ение крупногабаритных изделий, он предполагает большое количество мест сварки,около которых расположены газоотводные патрубки .

Для обеспечения эффективной.параллельной работы всех патрубков кантователей, встроенных в поточномеханизированную линию, требуется большая мощность при13ода газоотсоса. С целью экономиии мощности двигателя вентилятора газоотсоса разработана система избирательного по мере надобности открывания и закрывания фланцев муфты газоотводных патрубков Такая система обеспечивает отсос вредных газов только тех кантователей, встроенных в поточно-механизированную линию, где в данный момент производится сварка. В тех кантователях, где происходит установка,фиксация, подъем и поворот полой рамы с изделием,- отверстия во фланцах муфты перекрыты, благодаря этому достигается уменьшение количества отсасываемого воздуха и следовательно, :,меньшение мощности двигателя вентилятора.

Таким образом, предложенный кантователь обеспечивает не только экономию потребляемой мощнос:ти, но и интенсификацию отсоса вредных газов на каждом рабочем месгге .

Формула изобретения

Кантователь для сварки, содержащий .две портальные стойки с подъемноповоротными шпинделями, один из которых выполнен польпи и оснащен жестко закрепленной на нем муфтой с фланцем, поворотную полую раму с зажимами для изделия и Гс13оотводными кронштейнами, закрепленную на шпинделях стоек, и смонтированный на одной из стоек подъемный газоотводный патрубок с фланцем, соединенным с фланцем муфты, о т j и ч а ю щ и йс я тем, что., с целью уменьшения потребляемой мощности при отсосе г-азов путем автоматизированного включения отсоса лИ1иь в положениях

сварки, во фланцах муфты и хаэоотводного патрубка выполнены расположенные симметрично относительно осей этих фланцев газопроходные каналы, а фланец газоотводного патрубка установлен с возможностью регулируемого относительно рабочего положения рамы поворота.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-05—Публикация

1977-04-28—Подача