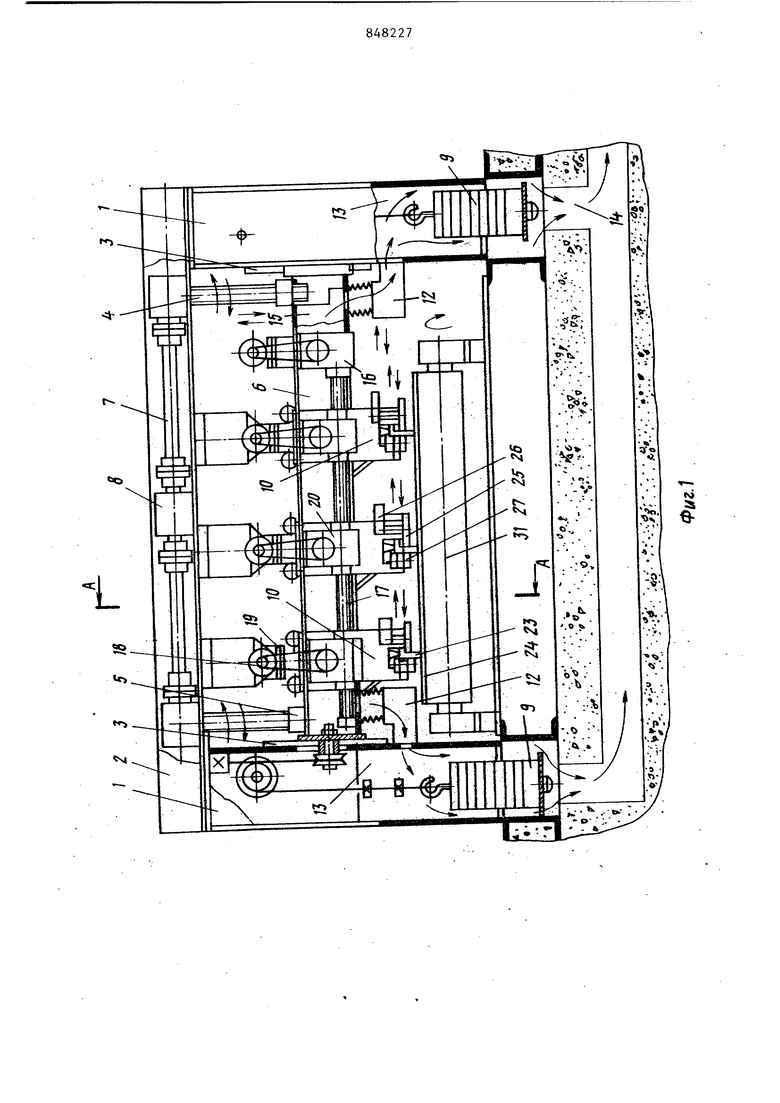

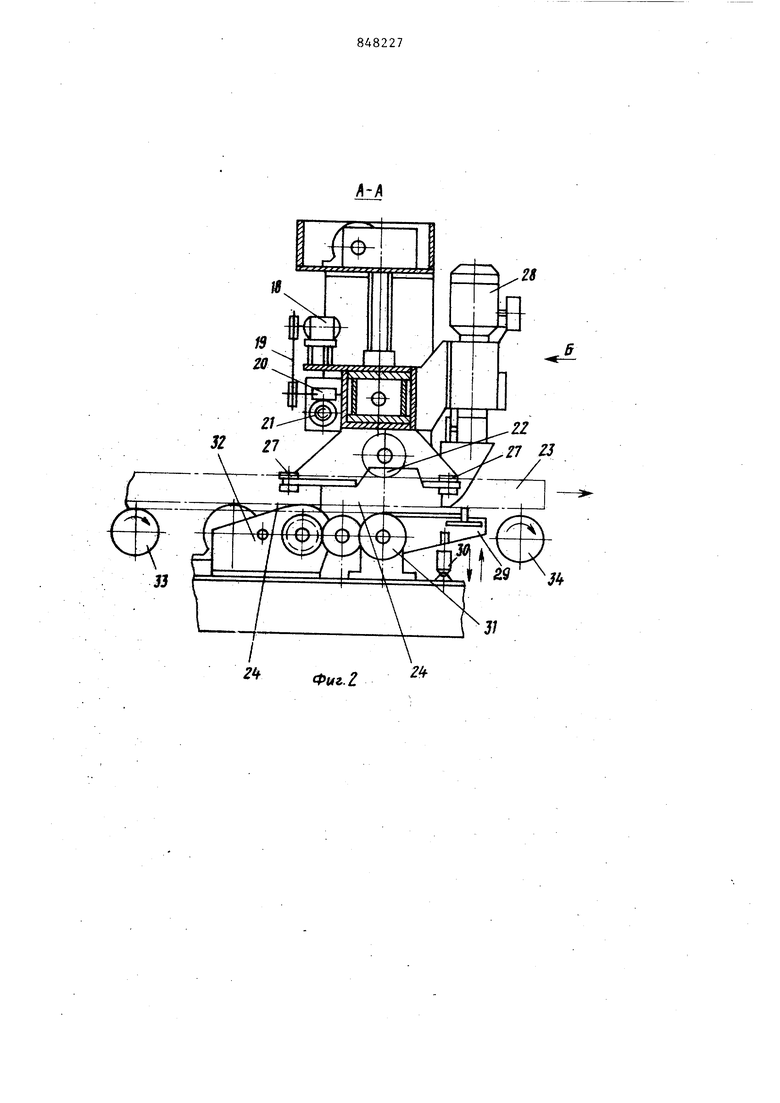

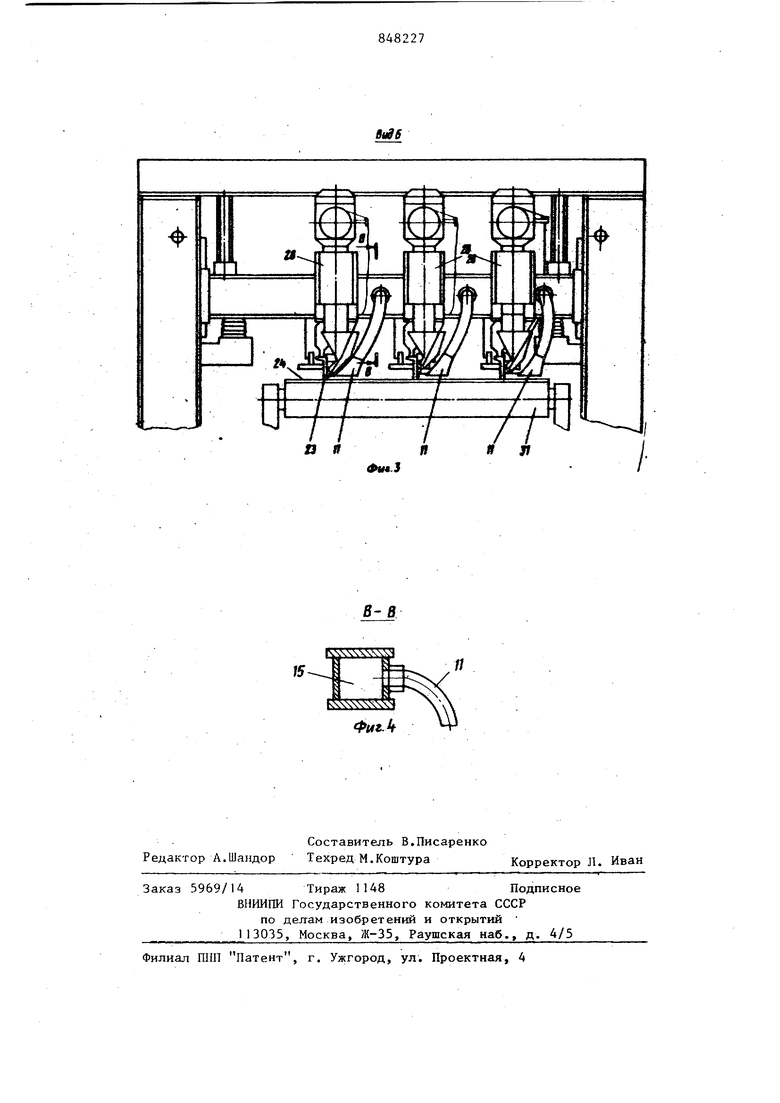

Изобретение относится к сварке, а именно, к конструкции агрегата д-пя сборки эл.ементов продольного профиля к полот1Л1щу. Наиболее успешно предлагаемое изобретение может быть использовано в поточномеханизированных линиях сборки и сварки балок набора на полотнищах судовых панелей в судостро ении а также при сборке и сварке длиномерных тавровых конструкций в строительном, дорожном, транспортном и других отраслях тяжелого машиностро ения. Известны стенды для сборки и свар.ки балочных конструкций и широко представлены в технической литературе Га. Известен также стенд с верхнимпри мом ЛИСТОВ который снабжен двумя полыми порталами,на направляющих которых смонтированы сварочные аппараты,благодаря которым осуществляют одновременно сварку нескольких швов. Собранное заранее на прихватках полотнище подается на стенд при помощи тележек до совпадения свариваемых стыков с флюсовыми подушками/ .3. Недостатком известного стенда является то, что устройства для отсоса вредных газов в нем не предусмотрено Известен агрегат для сборки и сварки элементов продольного профиля к полотнищу, содержааций смонтировантше на основании приводной рольганг, неподвижный портал, в состав которого входит перемещаемая между полыми боковыми стойками горизонтальная полая траверса, уравновешенная посредством системы тросов и роликов противове- сами, размещенными в стойках и несущая прижимные ролики для поджима продольных профилей к полотнищу сварочные головки и, по.числу сварочных головок газоотводные для отсоса вьщеляющихся при сварке газов патрубки, соединеншле трубопроводом с заборным патрубком цеховой вентиляционной системы Сзд . Недостатком известного агрегата яв ляется то, что он не имеет средств, обеспечиваюишх уменьшение потребляемой вентиляционной системой мощности, так как не обеспечено подключение агрегата к вентиляционной системе на время сварки. Цель изобретения - экономия электроэнергии путем подключения агрегата к вентиляционной системе только на время процесса сварки. Указанная цель достигается тем, что в агрегате для сборки и сварки элементов продол1 ного профиля к полотнищу содсфжащем смонтированные на .основании приводной рольганг-, неподвиж ный портал, в состав которого входит перемещаемая между полыми боковыми стойками горизонтальная полая траверса, уравновешенная посредстном cиcтeм J тросов и роликов противовесами, размещеН1п 1ми в стойках и несущая прижимные ролики для поджима продс льных профилей к полотнищу сварочш,)е го ловки и, по числу сварочн1.1х головок, газоотводные патрубки для отсоса выделяющихся при сварке газов, соединен ные трубопроводом с заборным патрубко цеховой вентиляционный системы, венти ляционная система цеха связана заборHiJiM патрубком к торцам стоек, опирающихся на основание в боковой поверхности стойки, в месте ее сопряжения с траверсой выполнен отверстия связанные с внутренними полостями тра версы и стоек, а каждь Й противовес оснащен размещенным на его торце уплот нительным )..,ом для перекрытия заборного иатрубка цеховой вентиляционной системы при подтянутой в паузе между процессами сварки траверсой. На фиг. 1 изображен агрегат в положегши сварки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг.2; на фиг. 4 - сечение В-В на фиг. 3. Предлагаемый агрегат выполнен в ви де портала, состоящего из двух пустотелых стоек 1 и связывающей их верхней балки 2, По направляюид1м. 3 стоек, 1 с помощью грузовых винтов 4 и гаек 5 перемещается пустотелая траверса 6 Грузовые винты 4 проводятся во вращение механизмом 7 подъема от электродвигателя 8. Для разгрузки грузовых винтов 4 предусмотрены противовесы 9 Пустотелая траверса 6 несет на себе силовые головки 10 и снабжена газоотсосршми гибкими шлангами с соплами I1 для подвода и фиксации у мест свар ки. Пустотелая траверса 6 снабжена так же газоотводными патрубками 12, соединенными с полыми полосами 13 стоек 1, внутри каждой из которых установлен соосно заборному патрубку 14 противовес 9 с во5мс)жиостьк: периодического перекр1)шания заборного патрубка 14 и отсечения -чрубопровода в виде полых полостей траверсы 15 и стойки 13 от цеховой гдентиляц.иониой системы. Кроме того, на пустотелой траверсе 6 смонтирован привод групповой настрой ки силовых гсиювок 10, состоящий из червячного редуктора 16, колесо которого жестко связано с ходов1,1М винтом 17. Червячный редуктор, жестко закрепленный на траверсе 6, осуществляет групповое перемещение силовых головок I О вдоль пустотелой траверсы 6 в ту или иную сторону. Индивидуальный привод для каждой силовой головки 10 содержит .электродвигатель 18, передачу 19 и червячный редуктор 20, колесо 21 которого внутренний резьбой связано с ходовым винтом 17. В нижней части каждой силовой головки 10 расположен прижимной ролик 22 для прижатия продольных профилей 23 к свариваемому пoлotнищy 24. Для фиксации привариваемых профилей 23 в поперечном направлении служат две пары боковых роликов 25, прижимающих с помощью приводов 26 профили 23 к базовым роликам 27. Полотнища 24 свариваются сварочными головками 28, установленными на силовых головках 10. Для фиксации полотнища 24 по длине в нижней части портала смонтирован упор 29 с приводом 30. Опорное устройство агрегата выполнено в виде вала 31, расположенного над силовыми головками 10, и приводится во вращение от привода 32. Агрегат имеет два приемных рольгяигя 33 и 34. . Работа на агрегате в составе проточно-механизированной линии осуществляется следукадим образом. В верхнем исходном положении пустотелой траверсы 6 производится настройка индивидуальга.1м приводом гиловых 10, а в месте с ними и сварочных головок 28, При вращении электродвигателя 18, приводящего через передачу 19 и червячный редуктор -20 во вращение колесо 21., во вращение приводится ходовой винт 17. От ходового винta 17 посредством червячных редукторов 16 производится на необходимое расстояние установка силовых головок 10 в местах располож ния профилей 23 на полотнище 24. При зтом положении траверсы 6 полости 15 ее и стоек 13 перекрываются от газоотводного канала общецеховой Вентиляционной системы противовесами 9, установленными соосно заборным патрубкам 14. С предыдущей технологической операции на приемный рольганг 32 агрегата подается .полотнище 24 до упора 29 и -фиксируется. Затем упор 29 для полотнища 24 опускается вниз посредством привода 30 для беспрепятственно го в дальнейшем пропуска свариваемой панели. Грузозахватными устройствами подаются продольные профили 23 по Количеству сварочных головок 28. Затем заводят профили 23 между боковыми 25 и базовыми 27 роликами и ориентируют их в длину по отношению к полотнищу 24. Затем при помощи приподов 26 фиксируют профили 23 в поперечном положении. Затем по направляющим 3 стоек 1 с помощью грузовых винтов 4 и гаек 5 перемещают пустотелую траверсу 6 вниз на необходимую высоту для прижатия нажимными роликами 22 продольных профилей 23 свариваемому полотнищу 24. Грузовые винты 4 приводятся во вра щение механизмом подъема 7 от электро двигателя 8. Профилей 23, привариваемых к поло нищу 24, может быть несколько. В тех местах, где не производится сварка, сварочные головки 28 отключаются, а газоотсос перекрывается. Одновременно с прижимом роликами 22 профилей 23 к полотнищу 24 опорное устройство агрегата приводится во вращение приводом 32. После этого начинается перемещение и автоматическая сварка продольных профилей 23 с полотнищем 24 с отсосом вредных газов из зоны сварки. В этот момент газоотводные патруб ки соединены с полыми полостями стоек 13 через полость 15 траверсы 6. Стойки 13 соединены заборным патрубком I4 с общецеховой вентиляционной системой . Это происходит при опускании пустотелой траверсы 6 вниз и одновременном подъеме противовеса 9 вверх. При резком изменении высоты привариваемых профилей 23 для обеспечения автоматического включения отсоса газов из зоны сварки регулируют за счет длины троса, т.е. величину подъема противовеса 9. По мере производства сварочных работ свариваемое полотнище переходит на последующий рольганг 34 до полного окончания сварки. После окончания сварки одновременно отводятся в исходное положение нажимные 22, боковые 25 и фиксирующие полотнище 24 ролики. Затем по направляюпщм 3 стоек 1 с помощью грузовых винтов 4 и гаек 5 перемещают пустотелую траверсу 6 вверх на необходимую высоту для обеспечения вывода сваренного полотнища из агрегата. Грузовые винты 4 приводятся при этом во вращение в обратном направлении механизмом подъема 7 от электродвигателя 8. Одновременно полые полости 15 траверсы 6 стоек 13 перекрываются от заборного патрубка 14 общецеховой вйнтиляционной систе противовесами 9. Сваренное полотнище передается на последующую технологическую операцию и рольганг 34 освобождается. Упор 29 для полотнища 24 поднимают в рабочее положение при пояощи привода 30. Затем процесс сборки и сварки повторяется. Согласно известной формулы, по кокоторой рассчитывается потребляемая : мощность привода вентиляции. ЭЛ. Ав S-feOO-fOl-tij-h - 113 где Ng. до. - расходуемая мощность на валу электродвигателя;L - количество воздуха,проходящего через систему вентиляции; Н - сумма гидравлических сопротивлений, определяемых по номограмме; .г. - вентилятора, подшипников, передачи. Известно, что резкое сокращение объема потребляемого воздуха приводит к значительному уменьшению нагрузки на вал электродвигателя. При jiepeKpbiтиях полых полостей траверсы и стоек вентилятор не перемещает воздух по ним, а только перемещает объем воздуха, находящийся внутри него. Поэтому потери мощности на вентилятор минимальны. Поскольку предлагаемый агрегат предназначен не только для сварки, но и для продолжительной во времени сборки, то количество воздуха, проходящего .через систему общецеховой вентиляции, уменьшается. С целью экономии мощности привода газоотсоса разработана система периодического перекрытия полых полостей траверсы и стойки. Такая система обеспечивает отсос вредных газов только тех агрегагов, встроенных в поточномеханизированную линию, в данный мо-. мент производится сварка. В тех агре гатах, где производят установку полот нищ и продольных полотнищ, полые полости траверсы и стоек перекрыты. Благодаря этому значительно уменьшает ся количество отсасываемого воздуха, и относительно, происходит уменьшение мощности привода газоотсоса. Расчет привода ведется не на все газоотсосные гибкие шланги агрегатов, встро енных в поточно-механизированную лини а на те, где производится сварка. Такая система, кроме экономии мощности привода вентиляционной систе мы, обеспечивает интенсификацию отсоса газов на каждом рабо-1ем месте. Формула изобретения Агрегат для сборки и сварки элементов продольного профиля к полотнищу, содержащий смонтированные на основании приводной рольганг, неподвижный портал, в состав которого входит перемещаемая между полыми боковыми стойками горизонтальная полая траверса уравновешенная посредством системы торсов и роликов противовесами, размещенными в стойках и несущая прижимные ролики для поджима продольных профилей к полотнищу, сварочные головки и, по числу сварочных головок газоотводные патрубки для отсоса выделяющихся при сварке газов соединенные трубопроводом с заборным патрубком цеховой вентиляционной системы, о тличающийся тем, что, с целью экономии электроэнергии путем подключения агрегата к вентиляционной системе только на время процесса сварки, вентиляционная система цеха связана заборным патрубком с торцами стоек, опирающихся на основание в каждой боковой поверхности стойки, в месте ее сопряжения с траверсой, выполнены отверстия, связанные с вну-. тренними полостями траверсы и стоек, а каждый противовес оснащен размещенным на его торце уплотнительным кольцом для перекрытия заборного патрубка, цеховой вентиляционной системы при поднятой в паузе между процессами сварки траверсой. Источники информации, принятые во внимание при экспертизе 1.Оборудование для комплексной механизации сварочного производства. М., НИИ информации по машиностроению, 1967, ч. 3, ОМТ РМ 5436-006-67, с. 37-41. 2.Гитлевич А.Д. и др. Альбом механического оборудования сварочного производства. М., Высшая школа, 1974, с. 110, рис. 101. 3.Авторское свидетельство СССР № 236680, кл. В 23 К 37/04, 03.11.69 (прототип).

(N

:

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь для сварки | 1979 |

|

SU789263A1 |

| Кантователь для сварки | 1977 |

|

SU695791A1 |

| Кантователь для сварки | 1977 |

|

SU733943A1 |

| СБОРОЧНО-СВАРОЧНЫЙ АГРЕГАТ | 1969 |

|

SU236680A1 |

| Кантователь для сварки | 1984 |

|

SU1268354A1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Стенд для сборки и приварки балокК пОлОТНищАМ плОСКиХ СудОВыХ пА-НЕлЕй | 1979 |

|

SU812491A1 |

| Стол для сварки | 1986 |

|

SU1368142A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| СВАРОЧНЫЙ СТАН | 2007 |

|

RU2358848C1 |

15

ФигЛ

Авторы

Даты

1981-07-23—Публикация

1979-05-14—Подача