(54) ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕГРУЖАТЕЛЬ | 1991 |

|

RU2009969C1 |

| КРАН-ШТАБЕЛЕР | 1972 |

|

SU419469A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ СЛИТКОВ | 2006 |

|

RU2309889C1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Транспортное средство для перевозки штучных грузов | 1989 |

|

SU1772012A1 |

| ВАГОНООПРОКИДЫВАТЕЛЬ И СПОСОБ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНА | 2011 |

|

RU2494033C2 |

| Робот-манипулятор | 2018 |

|

RU2700304C1 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| Электромеханический двухстоечный подъемник | 1979 |

|

SU863509A1 |

Изобретение относится к грузозахва-рньгм устройствам, используемым в частности для транспортирования грузов различной формы и размеров. Известно грузозахватное устройство, содержащее верхнюю несущую раму, соединенную с ней через поворотный механизм нижнюю раму, на каждой установлены с возможностью перемещения посредством привода захватные органы l. Это устройство не обеспечивает регулирования усилия зажима груза, что может привести к его повреждению. Наиболее близким к описываемому изо бретению является грузозахватное устройство, содержащее несущую балку, под вещиваемую к грузоподъемному механизму, установленные на балке с возможностью перемещения вдоль нее вертикальные стойки, снабженные грузозахватными органами, и привод перемещения вертикальных стоек, состоящий из электродвигателя с редуктором, ходовых винтов, вза модействующих с вертикальными стойками, и электрической «епи управления 2. Недостатком этого устройства также является невозможность регулирования усилия зажима груза, что ухудшает условия безопасности работы устройства и сохранности груза. Цель изобретения - повышение безопасности работы устройства и сохранности перегружаемых грузов. Зто достигается тем, что в предлагаемом устройстве на вертикешьных стойках посредством параллелограммных тяг закреплены желобчатые прижимы, а между Канадой стойкой и прижимом установлены цилиндрическая пружина, элементы, связанные с датчиком-силомером, включенным в цепь управлештя приводом, и конечный выключатель, причем вертикальные стойки выполнены с отверстиями для крепления сменных грузозахватных органов. Кроме того, с цепью автоматического шлравнивания положения устройства с грузом при его захвате с одной

стороны и под основание ifa несущей балке может быть установлен ртутна-эле;;:трическин яатшк yporjtiH, вкпютенголй Р-. цопь упраапения приводом.,

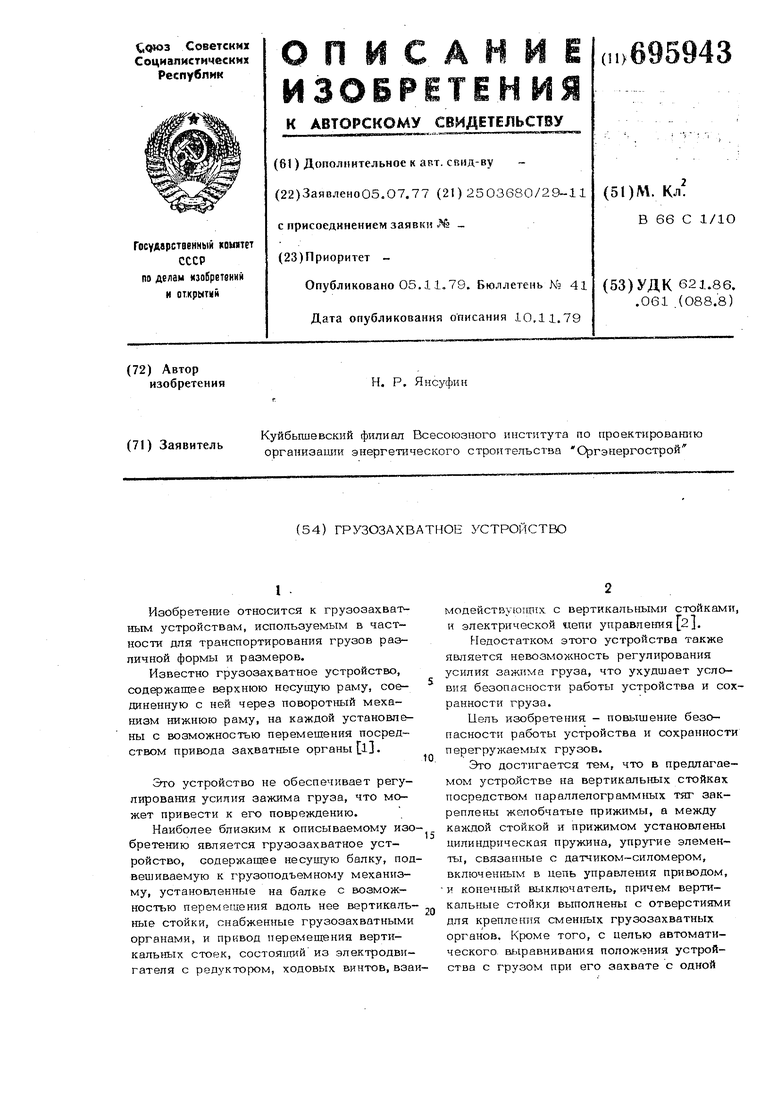

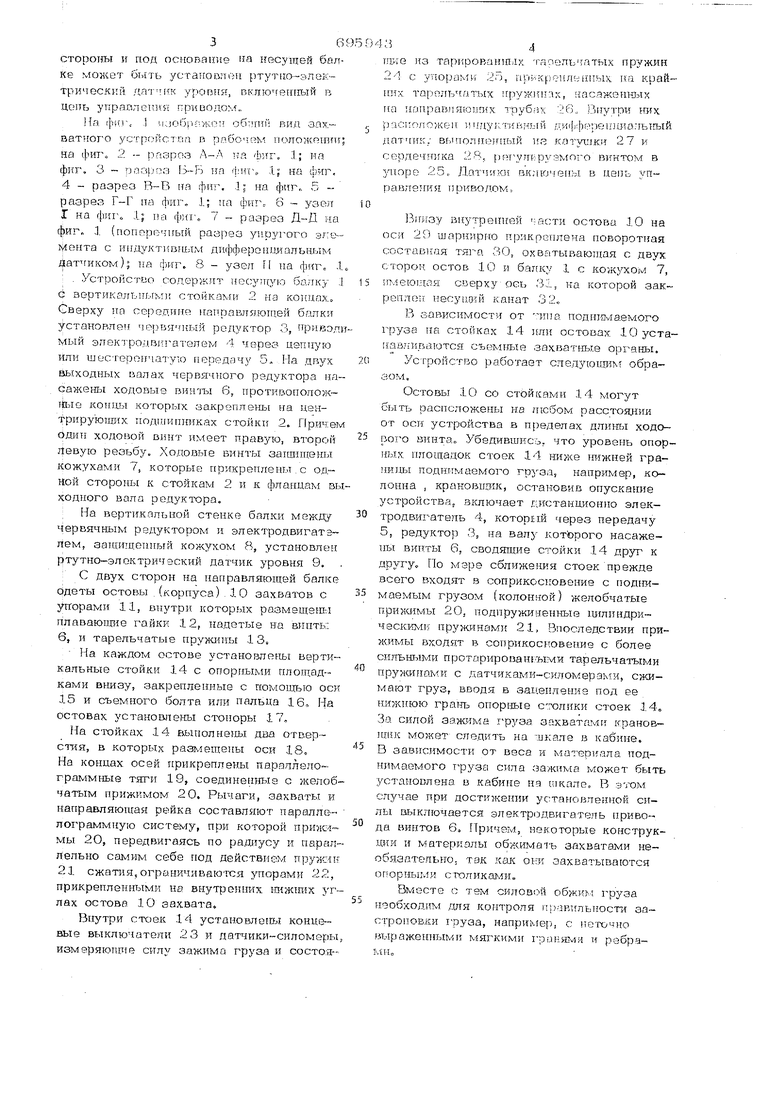

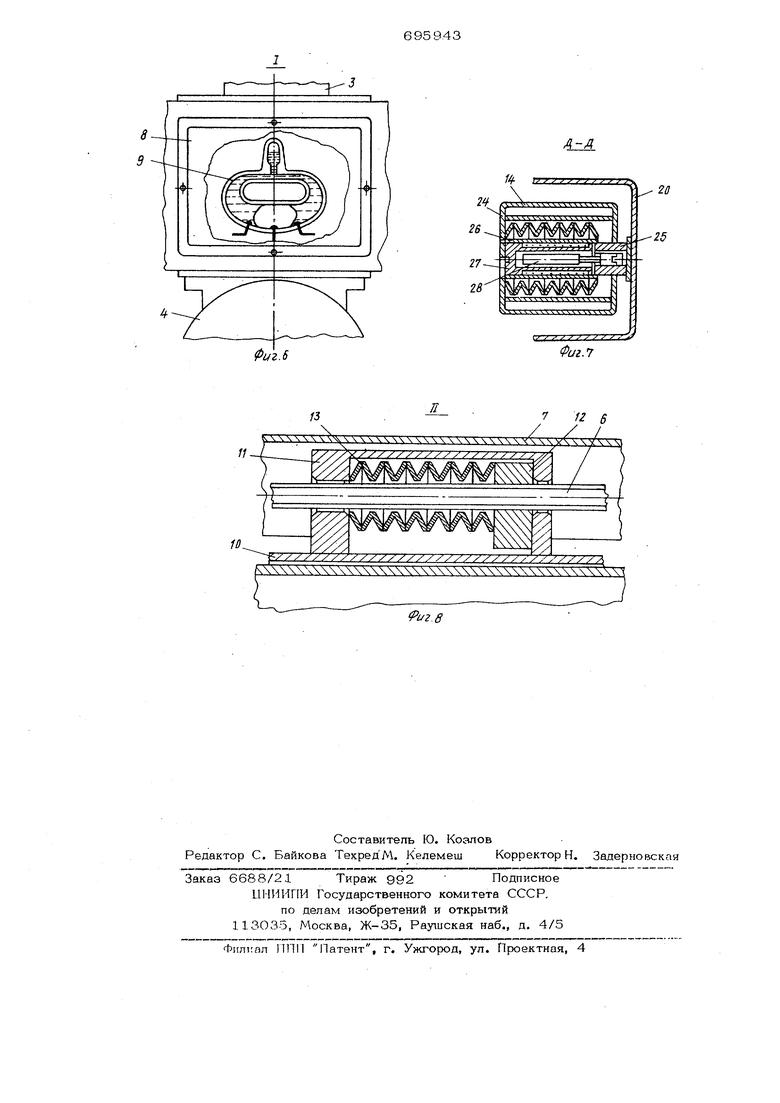

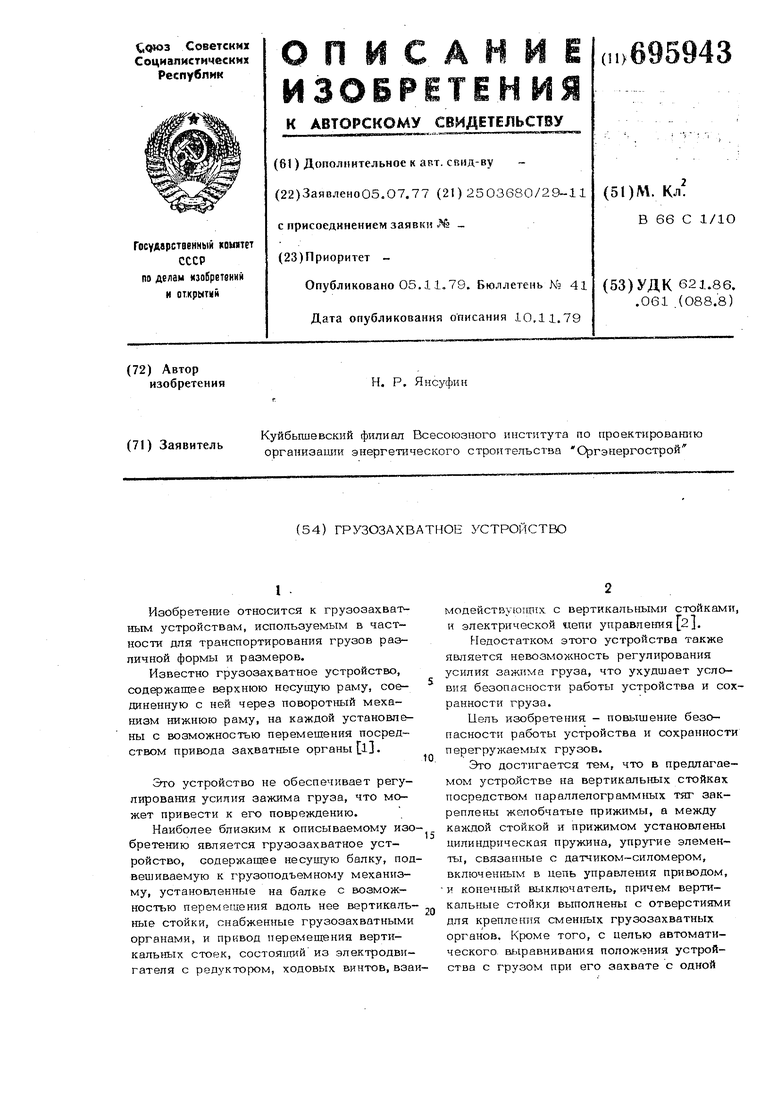

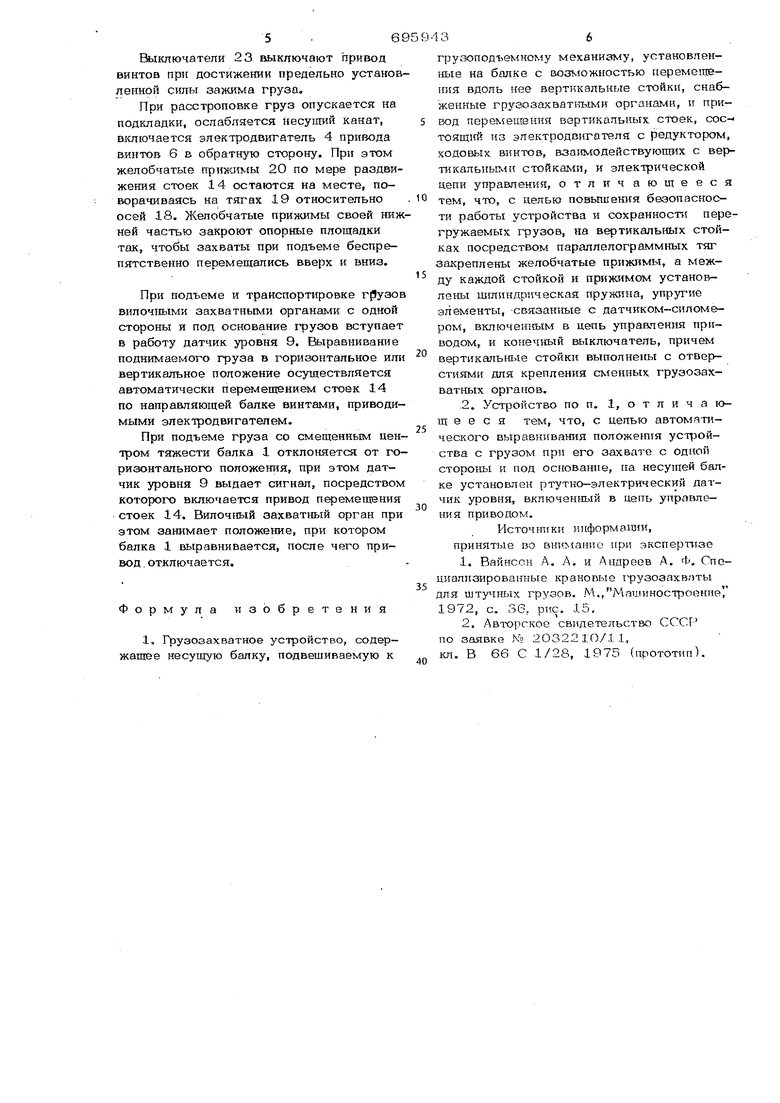

На ijiifpc I и;юб|Н кои обпгий вид зах:ватного устргятстса в робо йм положпнии; на фт% 2 - раароэ А-А на Ьиг. 1; на фиг, 3 поорпа Ш фиг„ 1; на фиг. 4 - разрез В-В на фнг, 1; на. фиг,. 5 разрез Г-Г на фиг, 1; па фи1. 6 - узел Г на фиГо 1; на ф;гг« 7 - разрез i-ia фиг„ 1 (погшречиый разрез упругого эг:е-мента с индуктигзшлм дифферонплальш-лм Датчиком); на фргг. 8 - узел FI на фяг .U . Устройство содержит- нес;утг(ую балк-у- 1 О зертика,1гьпым стойкамн 2 на концах., Сверху но сере.цнне нанравлггютгшй бапкя установлен ервят1Н:-дй редуктор 3, тривэдимый э7тектро.ав)пателем 4 через нептг/ю или шест-ерончату передачу 5., На двух Е5ыходных валах червячного редуктора насажены ходовые FJHHIbl 6, ПрОТКВОНОЛОЖrfeie КО1ГЦЫ которых за.крепяены на центрирую1ш-1х нодшинниках стойки 2. Прич:ем Один ходоворт вннт нмеет правую, второй Левую резьбу. Ходовые винты защищены кожухамн 7, которые нрикренленьт. с о.дной стороны к стойкам 2 и к фландам выходного вала редукахэра.

На вертн.кальной стенке балки между червячным редуктором и эпектродвигатэпем, защищенный кожухом 8, установлен ртутно-элоктричэский датчик уровня 9,

С двух сторон на направляющей балке Одеты остовы . (корнуса) . 3.0 захва1Х)в с унорами 11, внутри которых размещеш-: нлавающие гайки 12, на.детЫ8 на впнтк: в, и тарельчатые пруиошы 13.

На каждом остове установлены вертикальные стойки 14 с опорными нлощадками внизу, закрепленные с помощгэЮ оси 15 и съемного болта или нальна 16, На остовах установлены стоноры 17,,

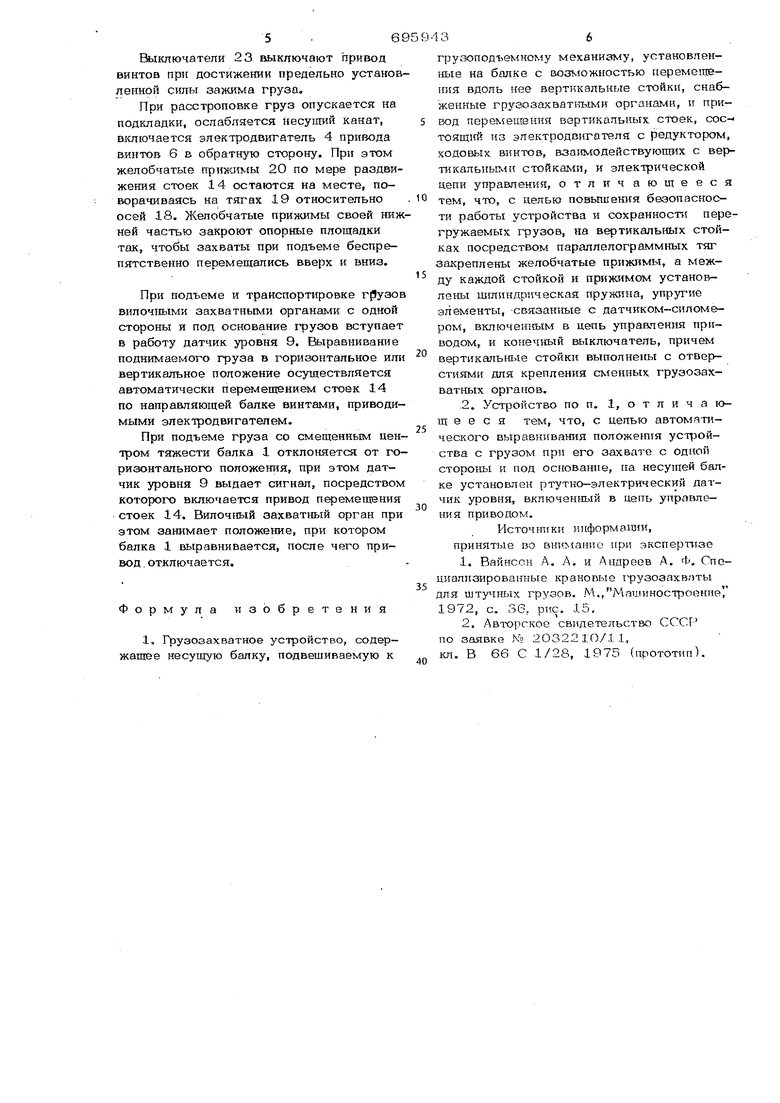

Ма стойках 14 аынолнены два отверсткя, в которых размешены ос.и 18, На концах осей прикренлены. параллелограммные тяги 19, соединенные с желобчатым прижимом 20, Ргзгчаги, захваты и канравпяюшая рейка составляют параллс:лограммную систему, нри которой нрилимы. 20, нередвигаясь по радаусу и параллельно самим себе под действием пружлн 21 сжатия, ограничиваюгся упорами , прикрепленными на внутренних 1.ш-жних углах остова 1О захвата.

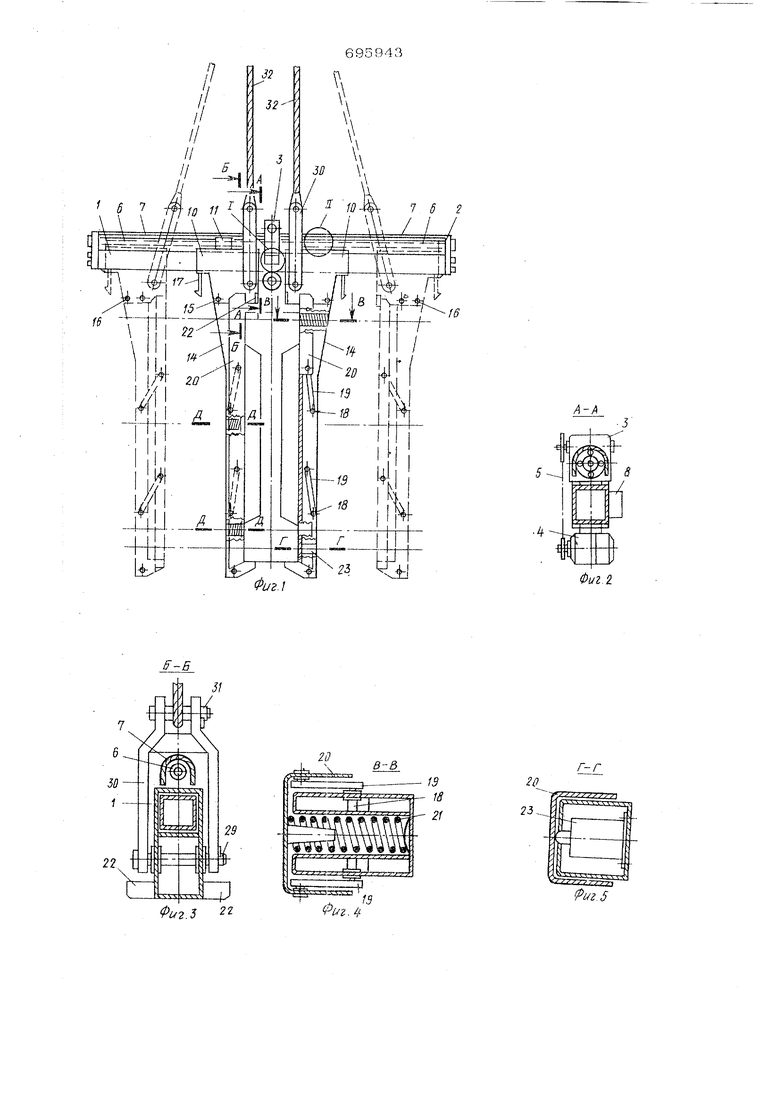

Внутри стоек 14 установленьг концевые выключатели 23 и датчики-силомеры измэряюгцгте силу зажима груза и состо.нтле из тарированшдм тапельчатых прунадн 24 с упорами 2п, прькреилйнпык на крайних тарпльчат151х нружинлх, iiac.ajfceHiiiiix гга ;юнрав1 ЯЮ Гих трубах 2в„ Внутри шх распо/ ожен 1П1цу1;тив;чый диффрреншшлыый датчик; вьиюлненный из катутпкн 27 и С 5одечника 2Я, ргН улвруэмого винтом в j-uope 25. Ллтчию включены в непь управления н риводом,

: лгизу внутренней : асти остова 10 на оси 2;) шарнирно прикреплена поворотная составная тяг-а 30, охватывающая с двух сторон остов 1О и баг(ку 1 с кожухом 7, нмеютддя сверху ось 3.1, на которой зак репло;): несуио-ш канат 32

В зависимости от ина поднш-лаемого груза на стойках 14 или остовах 10 устанав.чиваются съемгпле захватньг.е органы.

Устройство работает сле.дзюидам обравом,

Остовы 10 со стойками 14 могут быть расположены на любом расстоянии от оси устройства в пределах длины ходового винта Убедившись, что уровень опорных нлощапок стоек 14 шоке тгажней границы поднимаемого груза, например, колонна , крановщик, остановив опускание устройства, включает дистанционно электродвигатель 4, которЕШ через передачу 5, редуктор 3, на валу котЬрого насажены .винты б, сводящие стойки 14 друг к Другу. По мэре сближения стоек прежде всего Егходят в соприкосновение с поднимаемым грузом (колонной) желобчатые нрияадмы 2О, подпружиненные цилиндрическими пружинами 21, Впоследствии прижимы входят в соприкосковение с более сильш11ми протарировангыми тарельчатыми пруяданоми с датчиками-скломерами, сжимают груз, вводя в зацепление под ее нижнюю грань опорные столики стоек 14 За силой зажима грзза захватами крановщик может сле.дить на щкале в кабине, В завис.имости от веса и материала поднимаемого труза сила зажима может быть уса-ано1злена. в кабине на спкале, В .этом случае при достижении установленной силы выключается электродвигатель привода винтов G, Тричем, некоторые конструкции и материалы обжимать захваталми необязательно, так как о1-;и захватываются о п о р ным и с Тол ик .

Вместе с тем силовой обжигл груза необходим дая контроля правильности застроГОвди груза, например, с неточно выраженными мягкими граншии и ребра5.6 & 1ключатели 23 выключают привод винтов при достижении предельно установ ленной силы зажима груза. При расстроповке груз опускается на подкладки, ослабляется несуигий канат, В1шючается электродвигатель 4 привода винтов 6 в обратную сторону. При этом желобчатые прижлмы 20 по мере раздвижения стоек 14 остаются на месте, поворачиваясь на тягах 19 относительно осей 18. Желобчатые прижимы своей ниж ней частью закроют опорные площадки так, чтобы захваты при подъеме беспрепятственно перемещались вверх и вниз. При подъеме и транспортировке грузов вилочными захватными органами с одной стороны и под основание грузов вступает в работу датчик уровня 9. Е ыравнивание поднимаемого груза в горизонтальное или вертикальное положение осуществляется автоматически перемещением стоек 14 по направляющей балке винтами, приводимыми электродвигателем. При подъеме груза со смещенным центром тяжести балка 1 отклоняется от горизонтального положения, при этом датчик уровня 9 выдает сигнал, посредством которого включается привод перемещения стоек 14. Вилоч Ый захватный орган при этом занимает положение, при котором балка 1 выравнивается, после чего привод. отключается. Формула изобретения 1, Грузозахватное устройство, содержащее несущую балку, подвешиваемую к грузоподъемному механизь у, установленные на балке с возможностью перемеще гия вдоль нее вертикальные стойки, снабженные грузозахваткь.1ми органами, и при- воц перемещения вертикальных стоек, coc-i тоящ1й из электродвигателя с редуктором, ходовых винтов, взаимодействующ15х с вертикальнь&1И стойками, и электрической цепи управления, отличающееся тем, что, с целью повышения безопасности работы устройства и сохранностг; перегружаемых грузов, на вертикальных стойках посредством параллелограммных тяг закреплены желобчатые прижимы, а между каждой стойкой и прижимом установле 1Ы шшиндргЕческая пружина, упругие элементы, связанные с датчиком-силомером, включеш5ым в цепь управления приводом, и конечный выключатель, причем вертикальЕа 1е стойки выполнены с отверстиями для крепления сменных грузозахватных органов. .2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что, с целью автоматического выравнивания положетгя устройства с грузом при его захвате с одной стороны и под основание, па несущей балке установлен ртутно-электрический датчик уровня, включенный в цепь управления приводом. Источьгаки информаш5И, принятые во вниманпо при экспертизе 1.Вайнссн А, А, и Андреев А, Ф. Специализированные крановые грузозахваты ля штучных грузов. М.,МашиностроениеГ 1972, с. 36, рис. 15. 2,Ав1Х рское свидетельство СССР по заявке № 2О3221О/11, кл. В 66 С 1/28, 1975 (прототип).

г/г./

/)-/

3

1

f-x

Фиг. 2 liw г Фиг. 2 Ш Ш. m тг Фиг.

Фиг.В

А-Д

Фиг.7

х////77//7ХХ/-////х/Х/Хх ///х/х х-х х-Х/:;

fuz 8

Авторы

Даты

1979-11-05—Публикация

1977-07-05—Подача