(54) ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для газифицируемых моделей | 1975 |

|

SU554929A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1106575A1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК | 2008 |

|

RU2391177C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| САМОВЫСЫХАЮЩАЯ ПРОТИВОПРИГАРНАЯ КРАСКА | 1973 |

|

SU400403A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2285577C1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU740380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

Изобретение относится к литейному производству, а именно к покрытиям для литейных газифицируеьих мо делей . Известно в литейном производстве покрытие для газифицируемых моделей на основе спирта и водорастворимых полимерных материалов 1. Это покрытие lyvieeT повышенные прочностные свойства после высыхания, но использование в них в качестве дисперсионной среды эфироальде гидной фракции, а связующего - смолы , делает практически невозможным использование их для нанесения на пеномодели окунанием в псевдоожиженном слое для сохранения целостности моделей. Наиболее близким по технической сущности и достигаемому результату к изобретению является покрытие, включающее огнеупорный наполнитель, 0,5-2%-ный водный раствор поливинилового спирта, гидролизованный этил силикат, асбест, портлешдцемент, гл церин 2. Однако это покрытие не позволяет улулчить обрабатываемость отливок. П.елью изобретения является улучшен и :; рабатываемости отливок. Поставленная цель достигается тем, что покрытие дополнительно содержит кремний порошковый при слецующем соотнсшении ингредиентов, вес.%: 0,5-2%-ный водный раствор поливинилового спирта33-55 Гидролизованный этилсиликат3,3-5,1 Глицерин0,16-0,28 Асбест0,33-0,56 Портландцемент0,03-0,06 Кремний порошковый3,18-35 Огнеупорный наполнительОстальноеВ качестве огнеупорного наполнителя может быть использована цирконовая пудра, а в качестве гидролизованного этилсиликата - ЭТС 40. Порошковый кремний уменьшает растворимость углерода в аустените. Приготовление покрытия осуществляют следующим образом. К расчетному количеству 0,5-2%-ного водного раствора спирта приливают глицерин и гидролизованный этилсиликат. После тщательного перемешивания добавляют асбест и выдерживают в течение 1,5-2 ч при 18-25с до полного гелеобразования связук;щего. Затем вводят расчетные количества портландцемента, порошкового кремния и цирконовой пудры и перемешивают в мешалке с числом оборотов 1500-2000 об/мин в течение 3-5 мин.

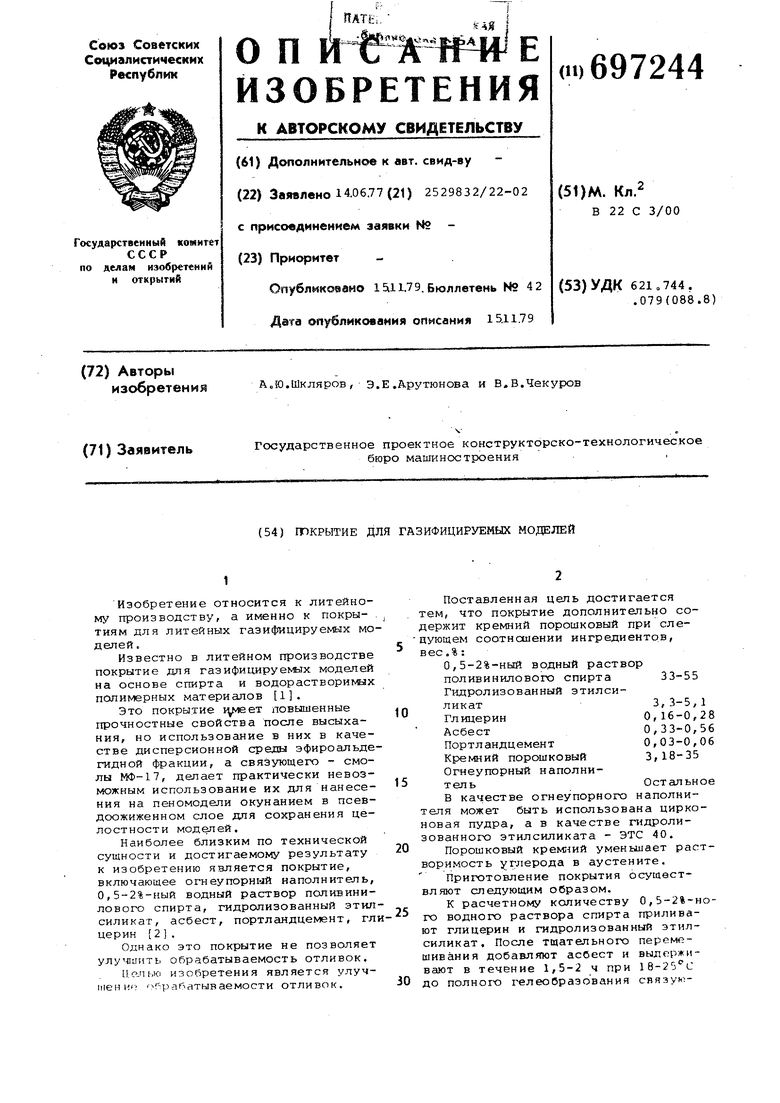

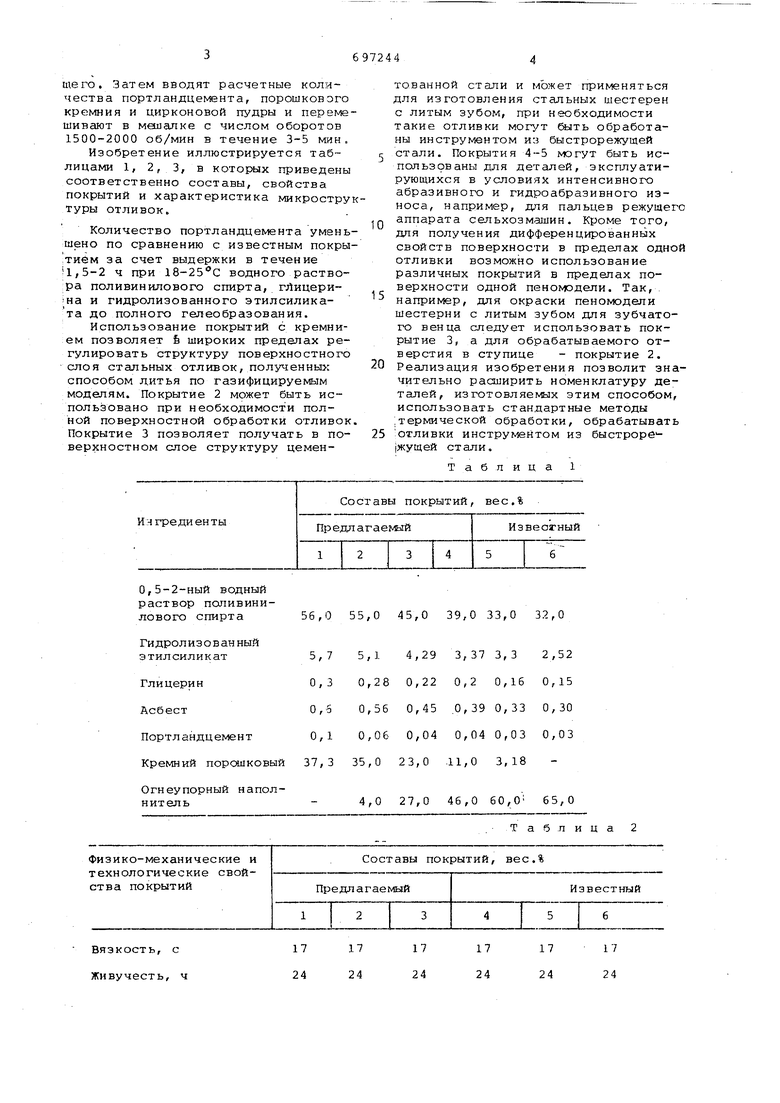

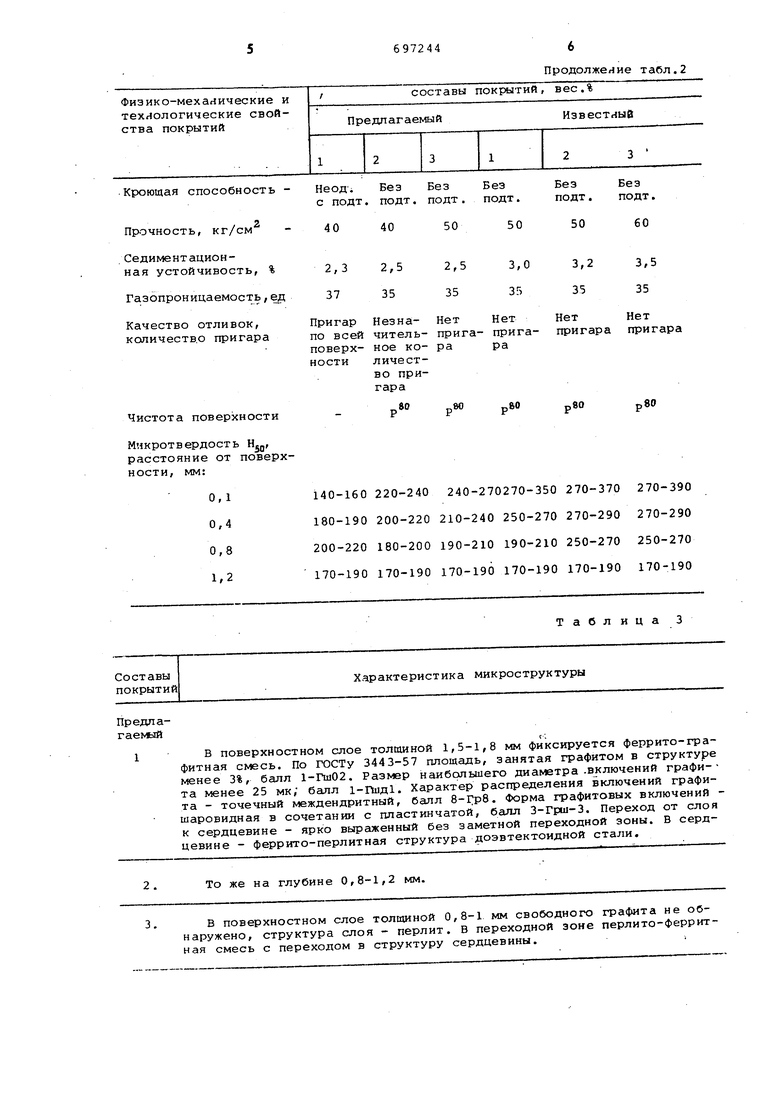

Изобретение иллюстрируется таблицами 1, 2,3, в которых приведены соответственно составы, свойства покрытий и характеристика микрострутуры отливок.

Количество портландцемента уменьшено по сравнению с известным покрытием за счет выдержки в течение 1,5-2 ч при 18-25с водного раствора поливинилового спирта, гЛицери на и гидролизованного этилсиликата до полного гелеобразования.

Использование покрытий с кремнием позволяет 6 широких пределах регулировать структуру поверхностного слоя стальных отливок, полученных способом литья по газифицируемым моделям. Покрытие 2 может быть использовано при необходимости полной поверхностной обработки отливок Покрытие 3 позволяет получать в поверхностном слое структуру цемен56,055,0 45,039,0 33,0 32,0

5,75,1 4,293,37 3,3 2,52

0,30,28 0,220,2 0,16 0,15

0,50,56 0,45.0,39 0,33 0,30

0,10,06 0,040,04 0,03 0,03

Кремний ПОРШ1КОВЫЙ 37,3 35,0 23,0 .11,0 3,18

Огнеупорный наполнитель

17 24

Вязкость, с Живучесть, ч

тованной стали и может применяться для изготовления стальных шестерен с литым зубом, при необходимости такие отливки могут батъ обработаны инструментом из быстрорежущей стали. Покрытия 4-5 могут быть использованы для деталей, эксплуатирующихся в условиях интенсивного абразивного и гидроабразивного износа, например, для пальцев режущего аппарата сельхозмашин. Кроме того, для получения дифференцированных свойств поверхности в пределах одной отливки возможно использование различных покрытий в пределах поверхности одной пеномодели. Так,. например, для окраски пеномодели шестерни с литым зубом для зубчатого венца следует использовать покрытие 3, а для обрабатываемого отверстия в ступице - покрытие 2. Реализация изобретения позволит значительно расширить номенклатуру деталей, изготовляемых этим способом, использовать стандартные методы ;тepIvlичecкoй обработки, обрабатывать отливки инструментом из быстроре |жущей стали.

Таблица 1

4,0 27,0 46,0 60,0 65,0

Таблица

17 24

17 24

17

17 24 24 Качество отливок, Пригар по всей количеств.о пригара поверхностиЧистота поверхности Мчкротвердость Н., расстояние от поверхности, мм: 140-160 180-190 200-220 170-190

Составы покрытий

Предлагаемой

В поверхностном слое толщиной 1,5-1,8 мм фиксируется феррито-графитная смесь. По ГОСТу 3443-57 площадь, занятая графитом в структуре менее 3%, балл 1-Гш02. Размер наибольшего диаметра-включений графи-та менее 25 мк; балл 1-гшд1. Характер распределения включений графита - точечный междендритный, балл 8-Гр8. Форма графитовых включений шаровидная в сочетании с пластинчатой, балл 3-Грш-З. Переход от слоя к сердцевине - ярко выраженный без заметной переходной зоны. В сердцевине - феррито-перлитная структура доэвтектоидной стали.

То же на глубине 0,8-1,2 мм.

Продолжение табл.2

Таблица

Характеристика микроструктуры В поверхностном слое толщиной 0,8-1 мм свободного графита не обнаружено, структура слоя - перлит. В переходной зоне перлито-ферритная смесь с переходом в структуру сердцевины. Незна- Нет Нет Нет Нет читель- прига- пригапригара пригара ное ко- рара личество пригара220-240240-270270-350 270-370270-390 200-220210-240 250-270 270-290270-290 180-200190-210 190-210 250-270250-270 170-190170-190 170-190 170-190170-190 Составы покрытий 4.

Известный

в структуру сердцевины.

Формула изобретенияГид рол из о ванный этилПокрытие для газифицируемых моде-силикат3,3-5,1

лей, включающее огнеупорный наполни;-Глицерин0,16-0,28

теЯь, 0,5-2%-ный водный раствор поли- Асбест0,33-0,56

вийиловрго спирта, гидролиз о ванный Портландцемент0,03-0,06

эт лсиликат, асбест, портландцемент.Кремний порошковый3,18-35

глицерин, отличающеесяОгнеупорный наполнитель Остальное

тем, что, с целью улучшения обрабатываемости отливок, оно дополнитель-Источники информации,

НОсодержит кремний порошковый при30 :принятые во внимание, при экспертизе следующем соотношении ингредиентов,

вес Авторское свидетельство СССР

0,5-2%-ный ВОДНЫЙ раст-. 467779, кл В 22 С 3/00, 1974.

вор поливинилового спир-эс Авторское свидетельство СССР

та33-55 -35 }j 554929, кл„ В 22 С 3/00, 1975. 697244. 8 Характеристика микрострукт-ры В поверхностном слое толгдиной 0,8-1, мм - перлитная структура с отдельными . включениями цементита по границам зерна, далее перлит с переходом в основную структуру сердцевины. П родол жен и е т абл.3

Авторы

Даты

1979-11-15—Публикация

1977-06-14—Подача