Известные станки для непрерывного свойлачивания и спрессовывания шлифовальных кругов из шерсти и т.п. материалов с подачей к обрабатываемому материалу жидких или газообразных компонентов обладают низкой производительностью и не дают достаточно качественной продукции.

Предлагаемый станок того же назначения в отличие от известных в этой области станков снабжен цилиндрической камерой, вмещающей формовочное приспособление и подающей его к перемещаемому по оси плунжеру с наконечником, приводимым в возвратно-вращательное движение рейкой для передачи этого движения прессовальной плите, соединяемой с наконечником штифтами.

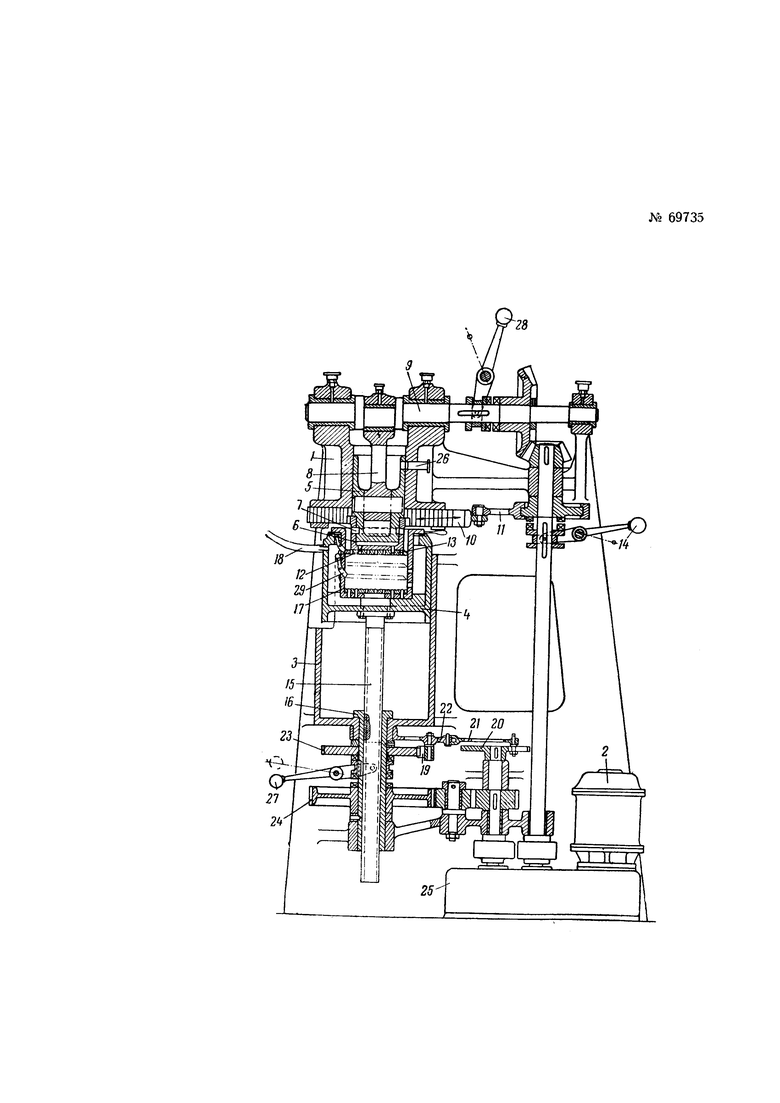

На чертеже изображен вертикальный разрез станка в примерной форме его выполнения.

На станине 1 смонтированы и работают от общего привода 2 узел свойлачивания и узел прессовки шлифовального круга. В цилиндрическом корпусе 3 станка помещена цилиндрическая камера 4, внутри которой в свою очередь помещен плунжер 5 с наконечником 6. Последний присоединен к плунжеру штифтами 7, входящими в кольцевую канавку на плунжере. Таким образом наконечник может вращаться относительно плунжера и совершать вместе с ним движение вверх и вниз при движении шатуна 8 от коленчатого вала 9. Верх наконечника 6 выполнен в виде шестерни, сцепляющейся с зубчатой рейкой 10, приводимой в движение от шатуна 11 и поворачивающей наконечник 6 относительно плунжера 5 на некоторый угол.

К наконечнику 6 штифтами 12 присоединена прессовальная плита 13. При совершении последней возвратно-вращательного движения вместе с наконечником 6 плунжера 5 и осуществляется свойлачивание круга. Механизм свойлачивания включается рукояткой 14.

Прессовка производится винтом 15, получающим осевое перемещение вверх или вниз при вращении гайки 16, смонтированной в станине станка. Винт 15 жестко соединен с цилиндрической камерой 4, внутри которой установлено формовочное приспособление 17, перемещаемое вместе с камерой 4. По шлангу 18 в камеру 4 подаются вода и пар, поступающие в формовочное приспособление 17.

Медленное движение камера 4 получает от собачки 19, приводимой в качательное движение кривошипным диском 20 через шатун 21 и коромысло 22. Собачка 19 при качании, соединяясь с зубцами храповика 23, производит его поворот.

Ускоренное движение камере 4 передается от шестерни 24, связанной с редуктором 25.

Работа на станке производится следующим образом: формовочное приспособление 17, ранее заполненное шерстью, устанавливают в камере 4. При этом камера 4 находится в крайнем нижнем положении. Затем фиксируют плунжер 5 запором 26 и, включая рукояткой 27 ускоренное движение винта 15 вверх, поднимают кверху камеру 4 с приспособлением 17 до соединения прессовальной плиты 13 с наконечником 6 плунжера 5.

После этого одновременно включают рукояткой 14 механизм свойлачивания и рукояткой 27 - медленный подъем винта. Затем вытягивается запор 26 из плунжера 5, и рукояткой 28 включается в работу коленчатый вал 9, приводящий в движение плунжер 5, осуществляющий при этом через плиту 13 удары на шлифовальный круг. Таким образом происходит свойлачивание круга. При этом объем круга уменьшается, но с целью сохранения воздействия плунжера 5 на круг камера 4 с приспособлением 17 медленно подаются вверх от медленного вращения винта 15 через храповой механизм.

Когда произойдет свойлачивание круга до нужной плотности, выключают коленчатый вал 9, фиксируют плунжер 5 запором 26 и рукояткой 27 включают ускоренное движение винта, круг спрессовывается в формовочном приспособлении 17, из него отжимается вода и плита 13, попадая под нижний ряд запорных собачек 29, фиксирует спрессованный круг. После этого наконечник 6 и камеру 4 опускают в крайнее нижнее положение, формовочное приспособление с кругом снимают, и взамен его ставится новое, заполненное шерстью, после чего снова повторяется весь процесс.

В процессе свойлачивания в формовочное приспособление 17 через камеру 4 подается пар или горячая вода с растворенным клеющим веществом, и валка происходит в клеющей среде.

1. Станок для непрерывного свойлачивания и спрессовывания шлифовальных кругов из шерсти и т.п. материалов с подачей к обрабатываемому материалу жидких или газообразных компонентов, отличающийся тем, что он снабжен цилиндрической камерой 4, вмещающей формовочное приспособление 17 и подающей его к перемещаемому по оси плунжеру 5 с наконечником 6, приводимым в возвратно-вращательное движение рейкой 10 для передачи этого движения прессовальной плите, соединяемой с наконечником штифтами 12.

2. Форма выполнения станка по п. 1, отличающаяся тем, что камера 4 выполнена получающей ускоренное поступательное движение от редуктора через шестерню 24 или медленное - через шестерню 23, приводимую в движение кривошипным диском 20 и храповым механизмом.

Авторы

Даты

1947-11-30—Публикация

1946-10-24—Подача