Изобретение относится к производству металлокерамических соединений, в частности, к составу для металлизации керамики из оксида бериллия, и может быть использовано в радиоэлектронной промышленности и машиностроении для изготовления металлокерамических узлов.

Наиболее близким техническим решением к предлагаемому изобретению является состав для металлизации керамики, включающий, мас.%: Мо - 75-80, Мп - 10- 15, плавень - остальное. В состав плавня входит, мас.%: 5Ю2 68-70, АЩ10-12, ВаО 11-12, СаО 6-7, МдО 1,5-2 /см. а.с. СССР N 449902, Паста для металлизации керамики, 1974 г./ Недостатком этого состава является низкая механическая прочность металлокерамического спая и повышенная доля брака из-за остекловывания поверхности.

Цель изобретения -увеличение механической прочности металлокерамического спая и снижения брака из-за остекловывания поверхности.

Указанная цель достигается тем, что состав металлизационного покрытия дополни- тельно содержит ультрадисперсный порошок /УДП/ молибдена с размером частиц до 0,1 мкм при следующих соотношениях компонентов, мас.%:

Марганец3-8 Плавень 10-12 УДП Мо . 2-5 Молибден Остальное Подготовку состава для металлизации керамики проводят следующим образом: исходные порошки молибдена, марганца и стекла измел ьчают в мельнице до величины удельной поверхности соответствен но 0,2-0,4,0,7- 0,9, 2,0-3,0 .

УДП молибдена получают методом электрического взрыва проводника в атмосфере инертного газа, например, аргона. Взрыв проводят в LC-контуре со следующими параметрами:

- емкость конденсатора 1,84 мкФ

- индуктивность контура 0,72 мкГ

- зарядное напряжение 30-40 кВ.

ел

С

N| 00 Ч

ел

ю о

При электрическом взрыве в проводник из молибденовой проволоки вводится относительная энергия 1,2-1,4 от энергии сублимации металла. Ее величину контролируют по осциллограммам разрядного тока в контуре в момент взрыва. В выбранных условиях образуется порошок с диаметром частиц не более 0,1 мкм. Повышение плотности энергии существенно не увеличивает дисперсность порошка, а при более низких энергиях,( наряду с УДП образуются крупные осколки металлического проводника.

Компоненты металлизационного состава перемешивают в среде ацетона и в вибросмесителе при частоте 25 сек и амплитуде 1,5 мм в течение 20-30 мин. Однородную шихту пластифицируют композиционной добавкой, включающей ланолин, вазелиновое масло, солидол синтетический и смазку ЦИАТИМ-201. Добавка составляет 13,8% мае. от количества приготовленной метал- лизационной пасты.

Металлизированные изделия обжигают в водородной среде при температуре 1250 50° С по режиму, аналогичному прототипу.

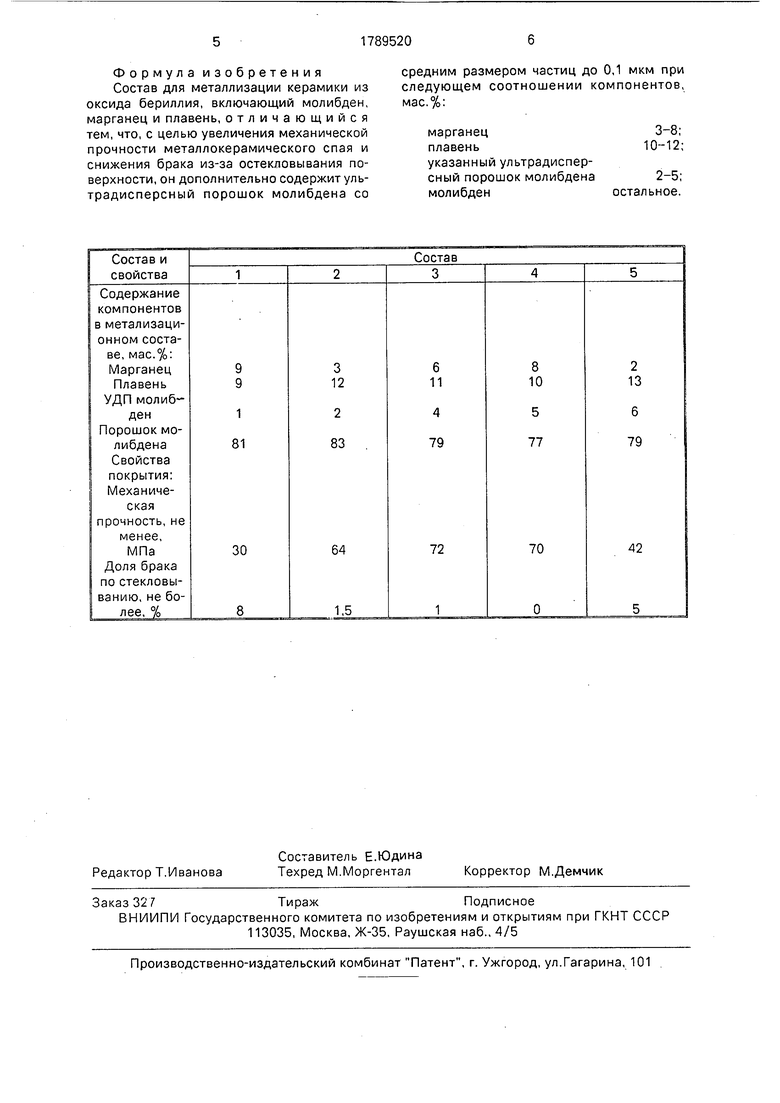

Э кспериментально установлено, что УДП молибдена в металлизационном составе способствует повышению адгезии и стабилизации микроструктуры металлокерамического спая. Оптимальным в составе для металлизации является содержание 2-5 мас.% Уд порошка. При меньших количествах добавки эффект отсутствует, а при повышенных, из- за агрегирования УД частиц и увеличения плотности покрытия затруднено удаление газообразных продуктов, образующихся при вжигании, что приводит к снижению механической прочности спая и образованию пор в покрытии.

П р и м е р 1 ,Исходные порошки молиб- дена /МПЧ, ТУ 48-19-69-80/ марганца/ МРО, ГОСТ 6008-82/ и стекла / состава 5102:МдО:А120з 60:20:18 мас.%/ измельчали в вибрационной мельнице при частоте 25 сек. и амплитуде колебаний 1,5 мм. Удель- ная поверхность измельченных порошков соответствовала 0,3 м2/гдля молибдена, 0,8 м2/г для марганца и 2,5 м /г для стекла.

УД молибден получали методом электрического взрыва проводника при относительной энергии 1,3 от энергии сублимации металла. Средний диаметр частиц не превышал 0,1 мкм. Для составления смеси брали 5 мас.% марганца, 12 мас.% стекла, 1,0 мас.% УДП молибдена и 82 мас.% измель- ценного молибдена. Перемешивание ком

0

5

0

5

0 5

5

0

5

0

понентов в ацетоне проводили в вибрационном смесителе при частоте 25 сек и амплитуде колебаний 1,5 мм в течение 20 мин. Ацетон удаляли термообработкой при 70° С, после чего пластифицировали. Количество пластификатора составляло 13,8 мас.%, состав: 73,3 мас.% ланолина, 6,7 мас.% вазелинового масла, 18,0 мас.% ЦИАТИМа-201 и 2,0 мас.% солидола синтетического.

Металлизацию керамики приготовленным составом проводили на автомате трафаретной печати,затем вжигали покрытие в водородной печи ОКБ-8097 при 1210° С в среде увлажненного формиргаза /азот: во- дород 3:1 мае. части/.

Контроль прочности сцепления полученных покрытий проводили испытанием на нормальный отрыв никелевого водовода, припаянного припоем П Ср 99,9 к поверхности покрытия. Внешний вид покрытий контролировали визуально через микроскоп МБС-10 при увеличении 16х.

Согласно результатам испытаний прочность спая составила 30 МПа, при этом 8% изделий содержали стеклофазу на поверхности.

П р и м е р 2. Подготовку порошков, смешивание компонентов, вжигание пасты, испытания покрытий проводили аналогично- примеру 1. Шихта включала, мас.%: порошок молибдена 81, УДП молибдена 2, марганец 5, стекло 12. Полученный спай имел адгезионную прочность более 64 МПа и 1,5% изделий содержал стеклофазу на поверхности.

П р и м е р 3. Подготовку порошков, смешивание компонентов, вжигание пасты, испытания покрытий проводили аналогично примеру 1. Шихта включала, мас.%: порошок молибдена 79, УДП молибдена 4, марганец. 5, стекло 12. Полученный спай имел адгезионную прочность более 72 МПа и 1 % изделий содержал стеклофазу на поверхности.

П р и м е р 4. Подготовку порошков, смешивание компонентов, вжигание пасты, испытания покрытий проводили аналогично примеру 1. Шихта включала, мас.%: порошок молибдена 78. УДП молибдена 5, стекло 12, порошок молибдена - остальное. Полученный спай имел адгезионную прочность более 42 МПа, при этом 5% изделий содержали стеклофазу на поверхности.

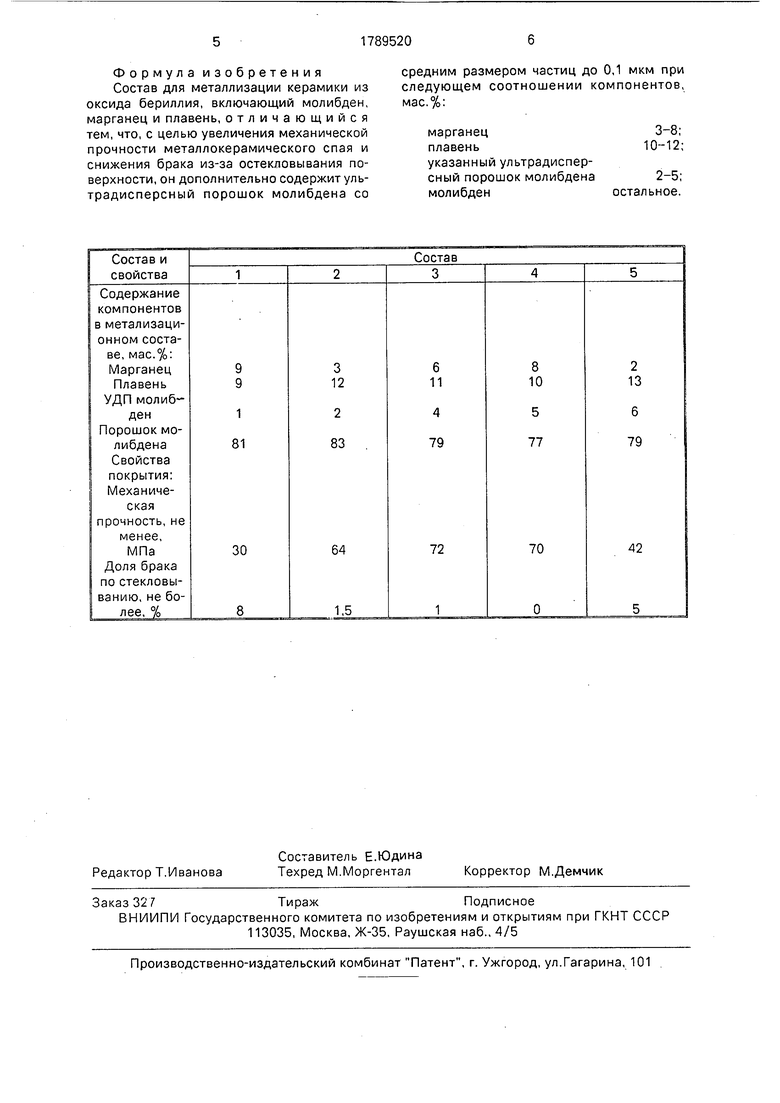

Испытанные составы для металлизации керамики и свойства покрытий приведены в таблице.

Формула изобретения Состав для металлизации керамики из оксида бериллия, включающий молибден, марганец и плавень, отличающийся тем, что, с целью увеличения механической прочности металлокерамического спая и снижения брака из-за остекловывания поверхности, он дополнительно содержит ультрадисперсный порошок молибдена со

средним размером частиц до 0,1 мкм при следующем соотношении компонентов, мас.%:

марганец3-8; плавень 10-12; указанный ультрадисперсный порошок молибдена 2-5; молибден остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| Паста для металлизации высокоглиноземистой керамики | 1975 |

|

SU535257A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| Паста для металлизации керамики | 1981 |

|

SU1004321A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

| Паста для металлизации керамики | 1979 |

|

SU833881A1 |

Использование: изобретение относится к электронной технике и может быть использовано для формирования электропроводных покрытий на изделиях из бромеллитовой керамики. Сущность изобретения: состав предназначен для металлизации керамических изделий из оксида бериллия и содержит, мас.%: марганец 3-8, плавень 10-12, ультрадисперсный порошок молибдена со средним размером частиц не более 0,1 мкм 2-5, порошок молибдена - остальное. 1 табл.

| Паста для металлизации керамики | 1972 |

|

SU449902A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-23—Публикация

1991-03-19—Подача