(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU1016394A1 |

| Сталь | 1978 |

|

SU773129A1 |

| Низколегированная сталь | 1980 |

|

SU881148A1 |

| Сталь | 1980 |

|

SU945222A1 |

| Сталь | 1981 |

|

SU1008272A1 |

| Малоуглеродистая сталь | 1977 |

|

SU616338A1 |

| Конструкционная сталь | 1980 |

|

SU956601A1 |

| Сталь | 1978 |

|

SU740856A1 |

| Низколегированная сталь | 1977 |

|

SU627177A1 |

| Конструкционная сталь | 1974 |

|

SU502973A1 |

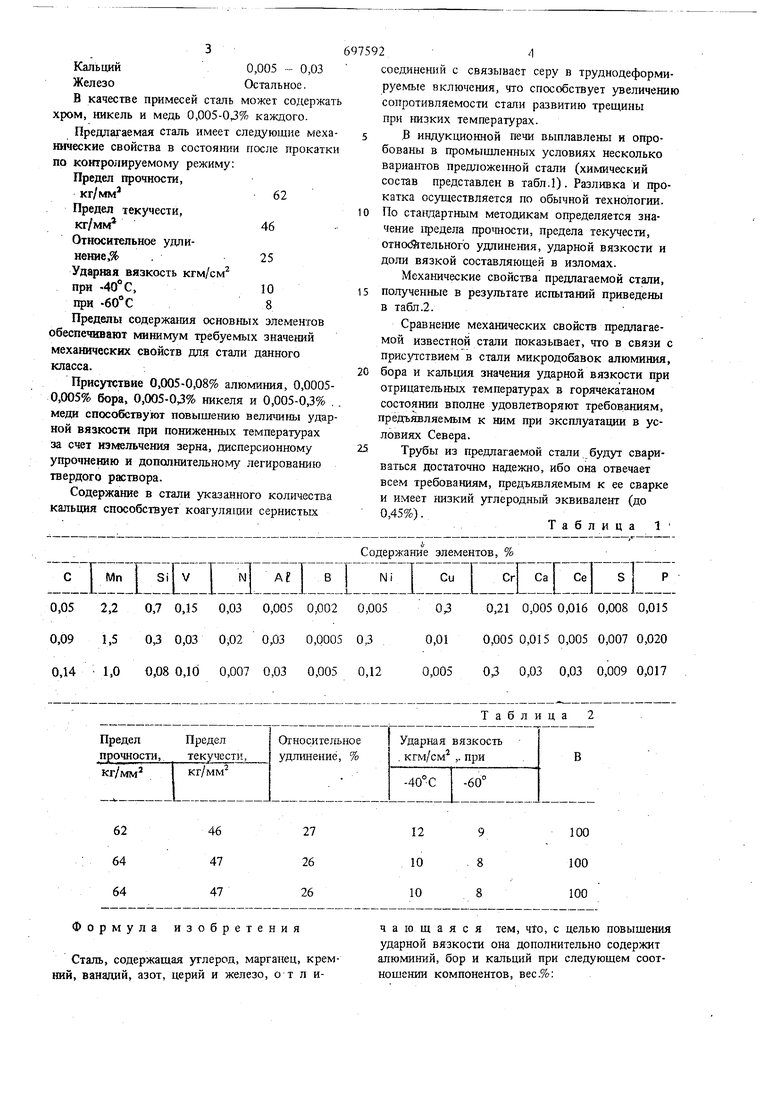

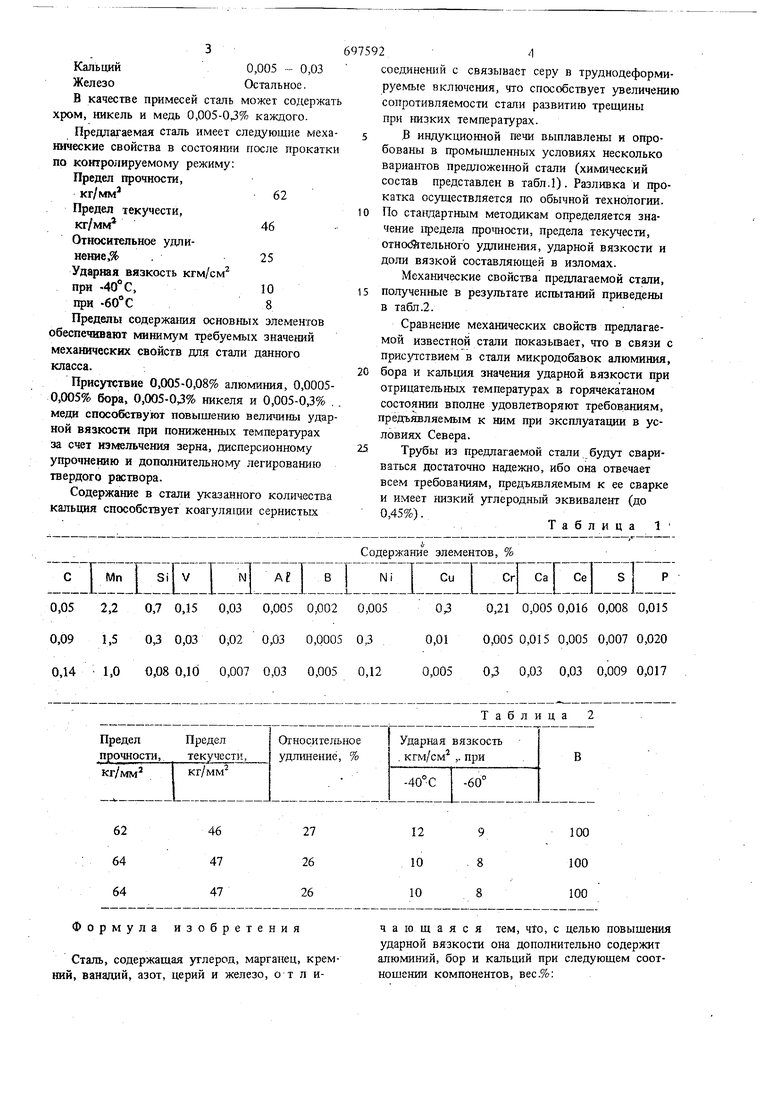

Изобретение относится к металлурги сплавам на основе железа, конкретно к используемым для строительства трубоп Наиболее близкой к предлагаемой п ческой сущности и достигаемому эффек ляется сталь 1, содержащая, вес.%: Углерод0,08 - 0,25 Марганец0,7 2,0 Кремний0,4 - 1,0 Азот0,008 - 0,08 Ванадий0,01 - 0,25 Ниобий0,005 - 0,10 Церий0,005 - 0,2 ЖелезоОстальное После нормализации эта сталь имеет щий уровень механических свойств: Предел прочности,61 предел текучести, кг/мм 46 Относительное удлинение,%24 Ударная вязкость при 70°, кгм/см 6 Недостатком этой стали является невысокое значение ударной вязкости при температурах -40-60°С. При испытшши процент вязкой составляющей в изломе недостаточен. Нгакое значение ударной вязкости препятствует использованию этой стали для газошфтсгфовс.цсых труб большого диаметра, предназначенных дпя использования в услов1шх Крайнего Севера и Сибири. Цель изобретения - повышение ударной вязкости стали Б горячекатаном состоянии. Для достижения цели сталь, содержащая углерод, марганец, кремний, ванадий, азот церий и железо, дополнительно содерж-ит алюминий, бор и кальций при следующем соотношении компонентов, вес.%: Углерод0,05 - 0,14 Марганец1,0-2,2 Кремний0,08 - 0,7 Ванадий0,03 - 0,15 Азот0,007 - 0,03 Церий0,005 - 0,03 Алюминий0,005 - 0,03 Бор0,0005 - 0,005 3 69759 Кальций 0,005 - 0,03 Железо Остальное. В качестве примесей сталь может содержать хром, никель и медь 0,005-03% каждого. Предлагаемая сталь имеет следующие меха-s Ю1ческие свойства в состоянии после прокатки по контролируемому режиму: Предел прочности, кг/мм 62 Предел текучести,10 кг/мм 46 Относительное удлинение,% . 25 Ударная вязкость кгм/см при -40 С, 1015 при 8 Пределы содержа шя основных элементов обеспечивают минимум требуемых значений механических свойств для стали данного клйсся.20 Присутствие 0,005-0,08% алюминия, 0,00050,005% бора, 0,005-03% никеля и 0,005-0,3% . . меди способствуют повышению величины ударной вязкости при пониженных температурах за счет измельчения зерна, дисперсионному25 упрочнению и дополнительному легированию твердого раствора. Содержание в стали указанного количества кальция способствует коагуляции сернистых С Г Мп I Sifv Т N А Т В I 0,05 2,2 0,7 0,15 0,03 0,005 0,0020,0 0,09 1,5 03 0,03 0,02 0,03 0,000503 0,14 1,0 0,08 0,10 0,007 0,03 0,0050,1 ПределПределОтносительное прочности, текучести, удлинение,% кгГш. кг/мм . 62 46 27 64 47 26 64 47 26

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, ванадий, азот, церий и железо, от л иСо

чающаяся тем, ч1о, с целью повыщения ударной вязкости она дополнительно содержит алюмиьшй, бор и кальций при следующем соотношении компонентов, вес.%: 24 соединений с связывает серу в труднодеформируемые включения, что способствует увеличению сопротивляемости стали развитию трещины при низких температурах. .В индукционной печи выплавлены и опробованы в промышленных условиях несколько вариантов предложенной стали (химический состав представлен в табл.1). Разливка и прокатка осуществляется по обычной технологии. По стандартным методикам определяется значение предела про мости, предела текучести, oтнocfйтeльнoro удлинения, ударной вязкости и доли вязкой составляющей в изломах. Механические свойства предлагаемой стали, полученные в результате испытаний приведены в табл.2. Сравнение механических свойств предлагаемой известной стали показьшает, что в связи с присутствием в стали микродобавок алюминия, бора и кальция значения ударной вязкости при отрицательных температурах в горячекатаном состоянии вполне удовлетворяют требованиям, предъявляемым к ним при эксплуатации в условиях Севера. Трубы из предлагаемой стали будут свариваться достаточно надежно, ибо она отвечает всем требованиям, предъявляемым к ее сварке и имеет низкий углеродньш эквивалент (до О 45%). Таблица1 держание злементов, % Ni I Си 1 Се sjР 05 03 0,21 0,0050,016 0,008 0,015 0,01 0,0050,015 0,005 0,007 0,020 2 0,005 03 0,03 0,03 0,009 0,017 Таблица 2 1 Ударная вязкость . кгм/см ,. при В . I о 12 9 100 10 8 100 10 8 100 5 Углерод0,05 - 0,14 Марганец1,0 - 2,2 Кремний0,08 - 0,7 Ванадий0,03 - 0,15 Азот0,007 - 0,03 Церий0,005 - 0,03 Алюминий0,005-0,03 6975926 Бор 0,0005 - 0,005 Кальций 0,005 - 0,03 Железо Остальное. Источники информации. 5 принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 336367, кл. С 22 С 38/12, 1972.

Авторы

Даты

1979-11-15—Публикация

1978-03-31—Подача