При отливке керамических изде,лий в гипсовых формах избыточный шликер обычно сливается в бак или жолоб. либо путем переворачивания формы, либо путем выпускания его через отверстие в нижней части формы, закрываемое пробкой.

Эти операции трудоемки, затрудняют содержание в чистоте рабочего места, вызывают потери части массы и требуют дополнительного оборудования для перекачивания и переработки массы. Известно также /даление из форм излишков шликера посредством вакуума.

Предлагаемое изобретение относится к способам отливки керамических изделий в ГИПСОВОЕ форме, когда шликер подают в форму до заполнения ее, и после набора черепка излишек шликера удаляют посредством вакуума.

Отличительной особенностью предложенного способа является то, что излишек шликера отсасывают из формы непосредственно в питательный резервуар через питательные трубки путем создания вакуума в этом резервуаре.

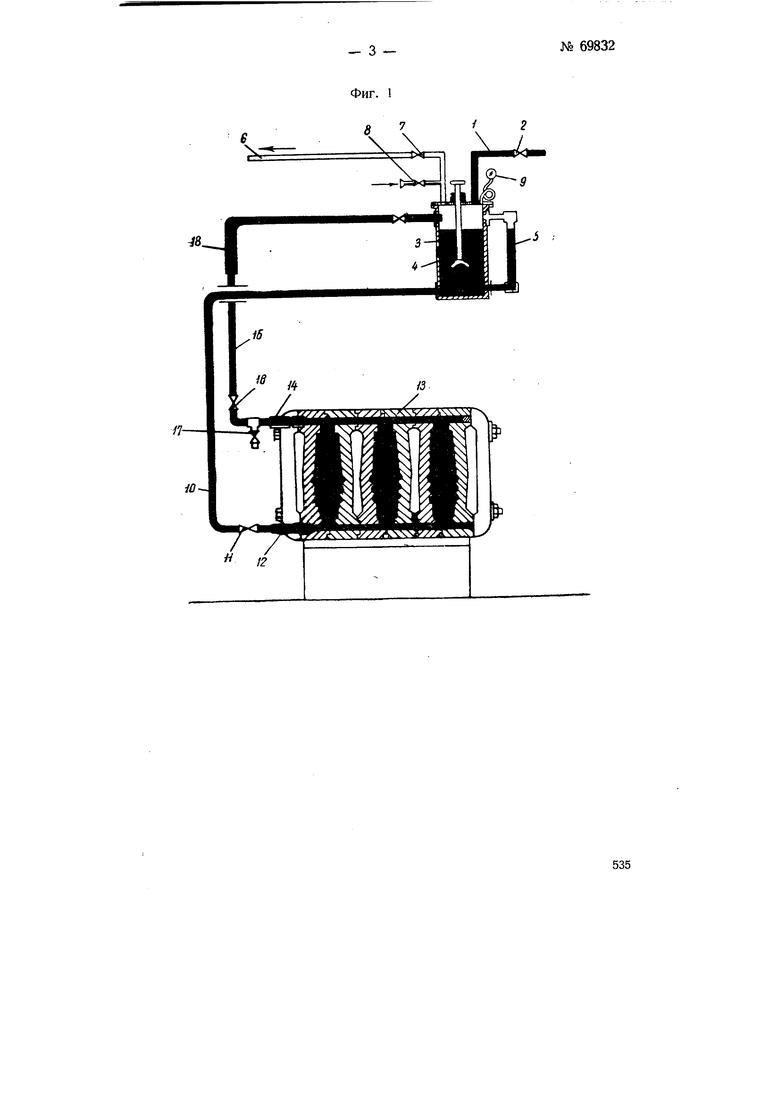

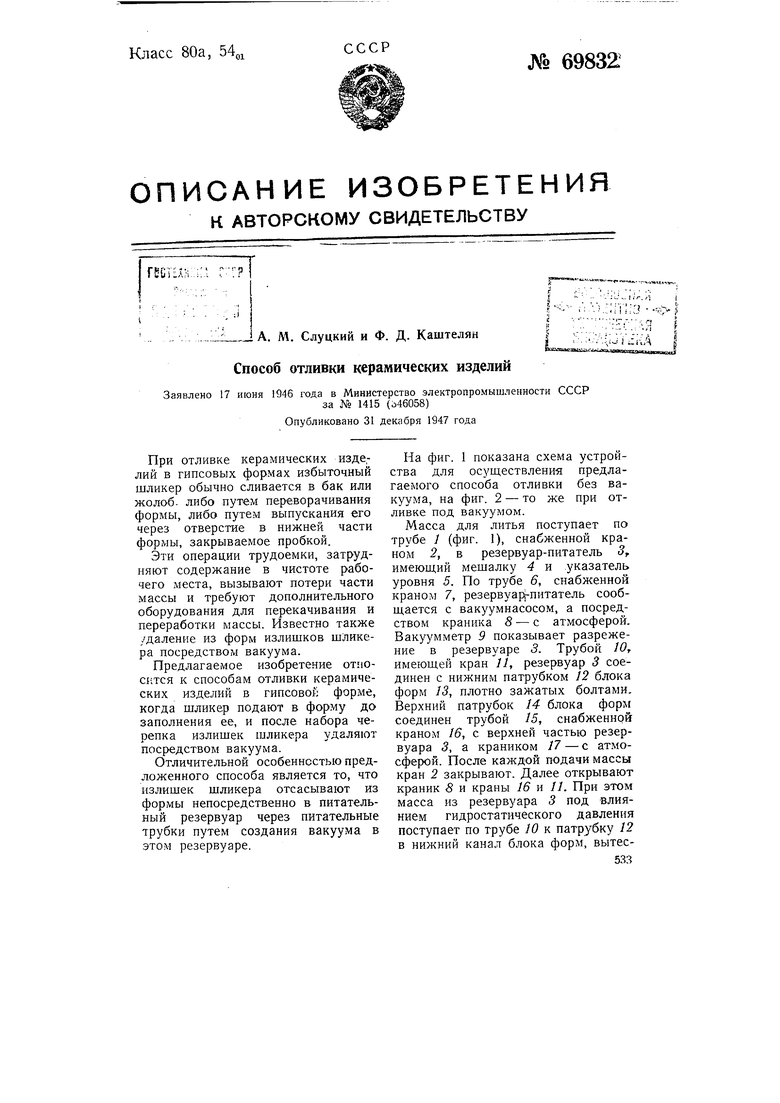

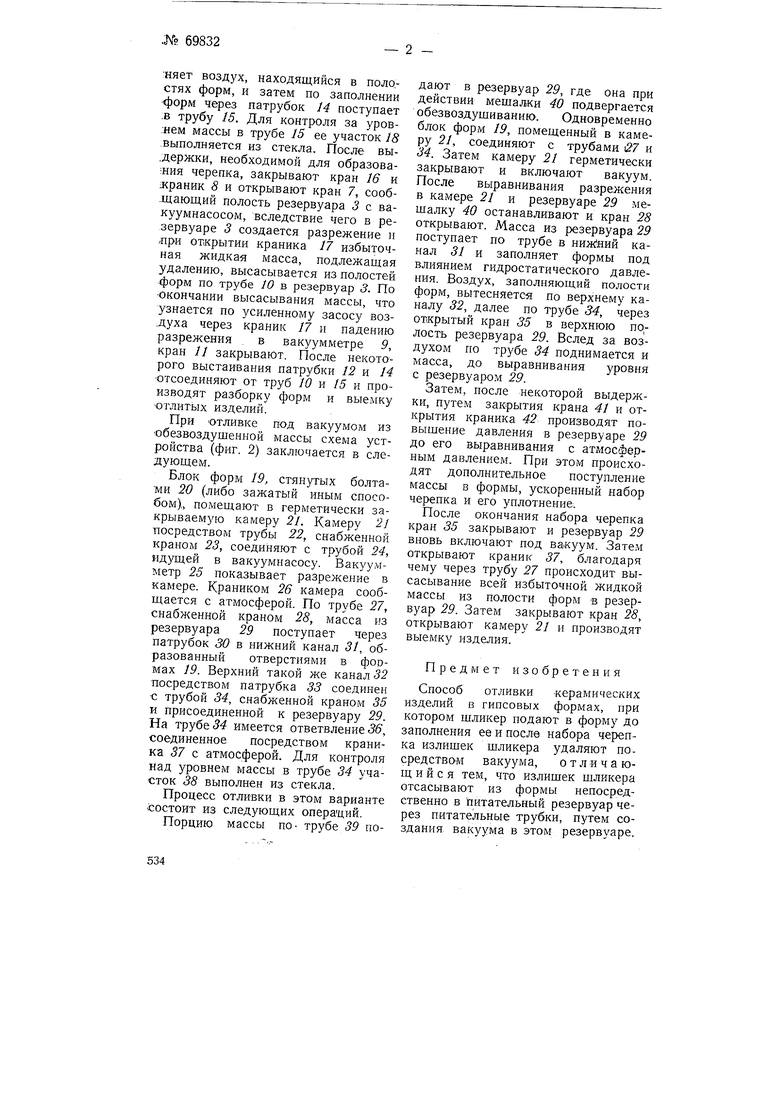

На фиг. 1 показана схема устройства для осушествления предлагаемого способа отливки без вакуума, на фиг. 2 - то же при отливке под вакуумом.

Масса для литья поступает по трубе / (фиг. 1), снабженной краном 2, в резервуар-питатель 5, имеющий мешалку 4 и указатель уровня 5. По трубе 6, снабженной краном 7, резервуа1 питатель сообщается с вакуумнасосом, а посредством краника 8 - с атмосферой. Вакуумметр 9 показывает разрежение в резервуаре 5. Трубой 10, имеющей кран 11, резервуар 3 соединен с нижним патрубком 12 блока форм 13, плотно зажатых болтами. Верхний патрубок 14 блока форм соединен трубой 15, снабженной краном 16, с верхней частью резервуара 3, а краником 17 - с атмосферой. После каждой подачи массы кран 2 закрывают. Далее открывают краник 8 и краны 16 и 11. При этом масса из резервуара 5 под влиянием гидростатического давления поступает по трубе 10 к патрубку 12 в нижний канал блока форм, вытес533

:няег воздух, находящийся в поло,стях форм, и затем по заполнении форм через патрубок 14 поступает :в трубу 15. Для контроля за уров;нем массы в трубе 15 ее участок 18 выполняется из стекла. После вы.держки, необходимой для образования черепка, закрывают кран 16 и зсраник 8 и открывают кран 7, сообщающий полость резервуара 3 с вакуумнасосом, вследствие чего в резервуаре 3 создается разрежение и при открытии краника 17 избыточная жидкая масса, подлежащая удалению, высасывается из полостей форм по трубе 10 в резервуар 3. По окончании высасывания массы, что узнается по усиленному засосу воздуха через краник 17 и падению разрежения . в вакуумметре 9, кран 11 закрывают. После некоторого выстаивания патрубки 12 и 14 отсоединяют от труб 10 vi 15 -ц производят разборку форм и выемку отлитых изделий.

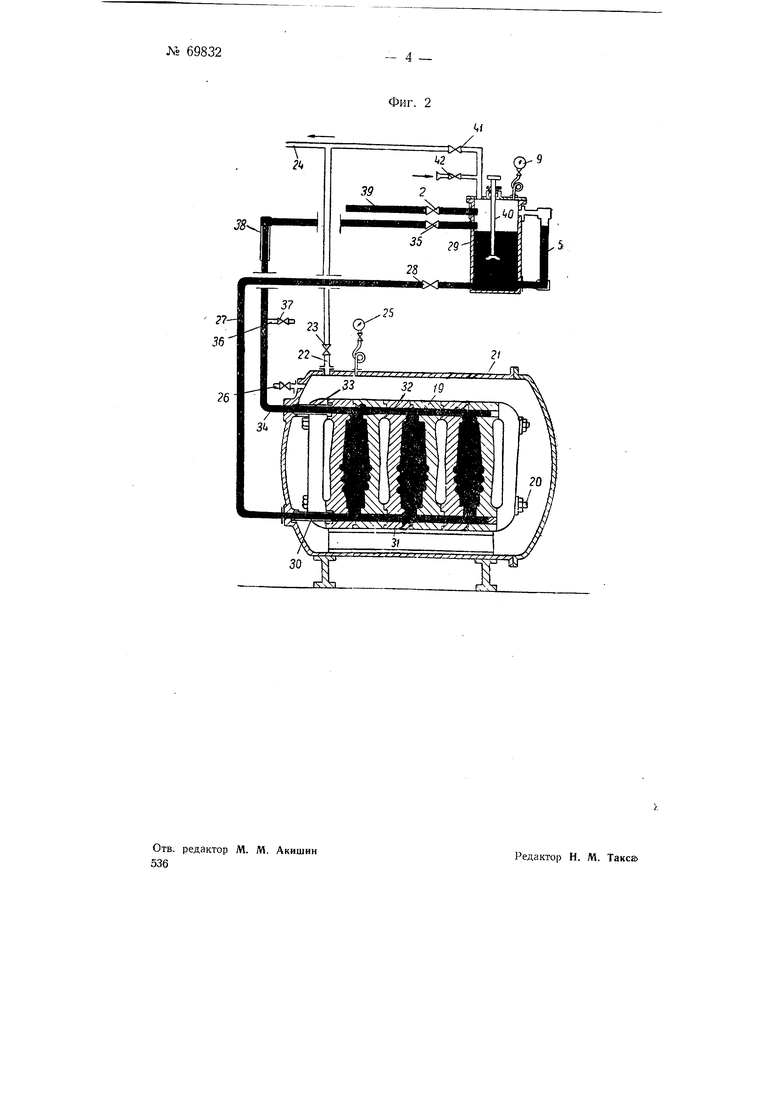

При отливке под вакуумом из обезвоздушенной массы схема устройства (фиг. 2) заключается в следующем.

Блок форм 19, стянутых болтами 20 (либо зажатый иным способом), помещают в герметически закрываемую камеру 21. Камеру 21 посредством трубы 22, снабженной краном 23, соединяют с трубой 24, идущей в вакуумнасосу. Вакуумметр 25 показывает разрежение в камере. Краником 26 камера сообщается с атмосферой. По трубе 27, снабженной краном 28, масса из резервуара 29 поступает через патрубок 30 в нижний канал 31, образованный отверстиями в формах 19. Верхний такой же канал «3.2 посредством патрубка 33 соединен -с трубой 34, снабженной краном 35 и присоединенной к резервуару 29. На трубе5- имеется ответвление-, соединенное посредством краника 37 с атмосферой. Для контроля над уровнем массы в трубе 34 участок 38 выполнен из стекла.

Процесс отливки в этом варианте состоит из следующих операций. Порцию массы по трубе 39 подают в резервуар 29, где она при действии мешалки 40 подвергается обезвоздущиванию. Одновременно блок форм Л9, помещенный в камеру 2J, соединяют с трубами i27 и 34. Затем камеру 21 герметически закрывают и включают вакуум. После выравнивания разрежения в камере 21 и резервуаре 29 мешалку 40 останавливают и кран 28 открывают. Масса из резервуара 29 поступает по трубе в нижний канал 31 и заполняет формы под влиянием гидростатического давления. Воздух, заполняющий полости форм, вытесняется по верхнему каналу 32, далее по трубе 34, через открытый кран 35 в верхнюю полость резервуара 29. Вслед за воздухом по трубе 34 поднимается и масса, до выравнивания уровня с резервуаром 29.

Затем, носле некоторой выдержки, путем закрытия крана 41 и открытия краника 42 производят повышение давления в резервуаре 29 до его выравнивания с атмосферным давлением. При этом происходят дополнительное поступление массы в формы, ускоренный набор черепка и его уплотнение.

После окончания набора черепка кран 35 закрывают и резервуар 29 вновь включают под вакуум. Затем открывают краник 37, благодаря чему через трубу 27 происходит высасывание всей избыточной жидкой массы из полости форм в резервуар 29. Затем закрывают кран 28, открывают камеру 21 и производят выемку изделия.

Предмет изобретения

Способ отливки керамических изделий в гипсовых формах, при котором шликер подают в форму до заполнения ее и после набора черепка излишек щликера удаляют посредством вакуума, отличающийся тем, что излишек щликера отсасывают из формы непосредственно в Питательный резервуар через питательные трубки, путем создания вакуума в этом резервуаре.

J8

№ 69832

2

Фиг. 1

Авторы

Даты

1947-01-01—Публикация

1946-06-17—Подача