Предлагаемая разборная форма для одновременной отливки нескольких керамических изделий под вакуумом может найти применение при изготовлении декоративных пластов с рельефными рисунками, блюд и т.п.

Обычно оформление декоративных пластов производится комбинированным способом, т.е. отминкой вручную рельефных рисунков формы из пластичной массы с последующей заливкой жидкой массой. Формы при этом размещаются на столах горизонтально, и все операции по сборке, заливке и разборке форм производятся вручную.

Предлагаемая разборная форма позволяет отливать пласты сливным способом без отминки рельефа. Полное заполнение рельефа массой обеспечивается благодаря отсасывающему действию вакуума и свободному удалению воздуха при подаче массы снизу.

Отличительной особенностью предлагаемой формы является то, что блоки, составляющие форму, имеют со стороны, противоположной камере для шликера, выступающие по периметру борты для образования в форме замкнутых полостей, присоединяемых к вакуумлинии.

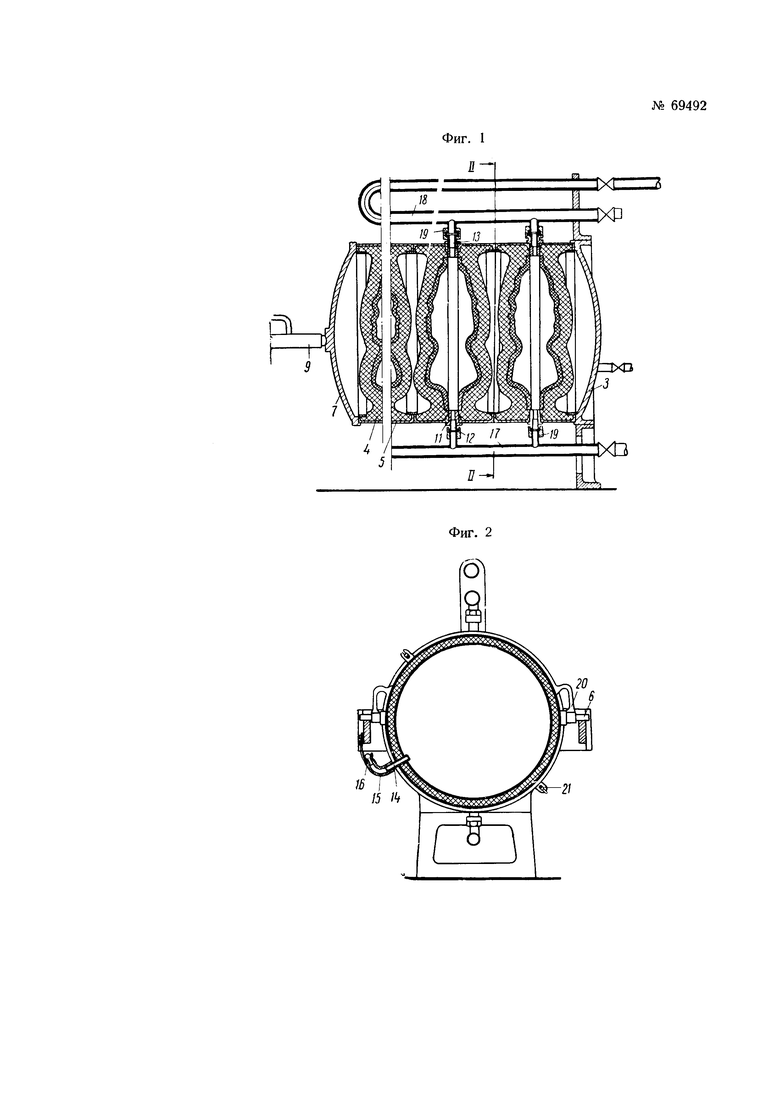

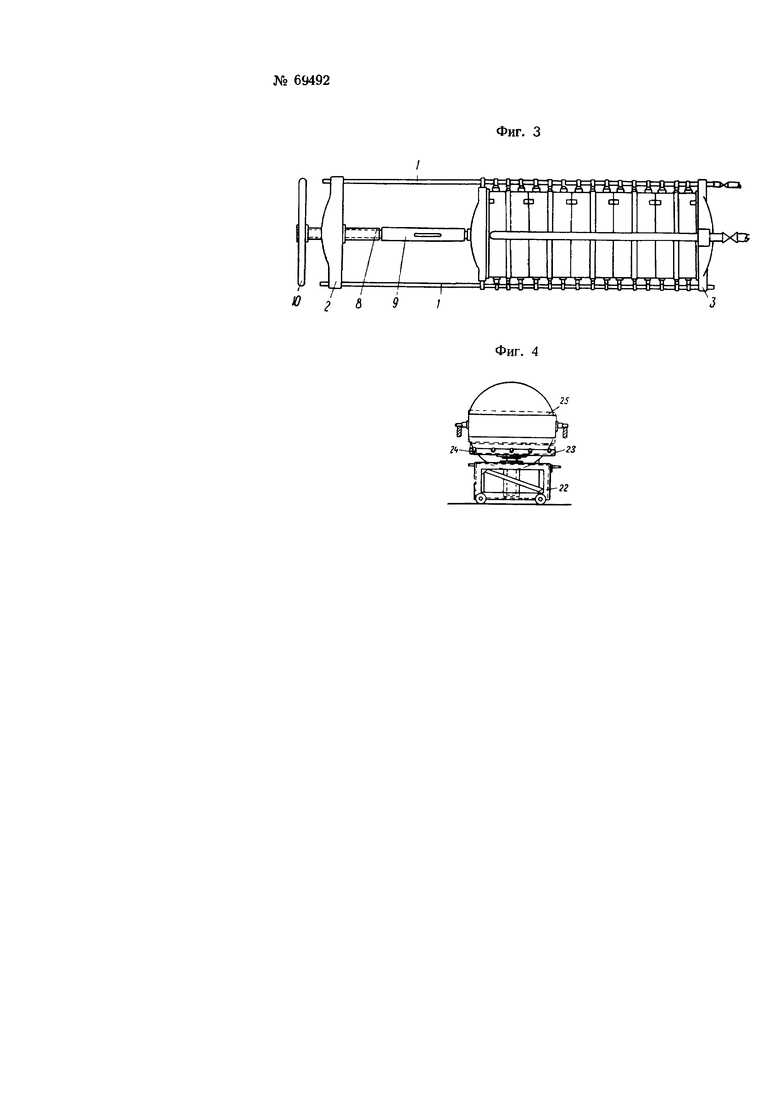

На прилагаемом чертеже изображена форма для серийной отливки декоративных пластов под вакуумом. На фиг. 1 изображен продольный разрез; на фиг. 2 - поперечный разрез по линии II-II; на фиг. 3 - план и на фиг. 4 - поперечный разрез с подъемной транспортной тележкой.

Разборная форма состоит из двух параллелей 1, закрепленных с одной стороны поперечиной 2, а с другой стороны - неподвижной крышкой 3. Серия парных форм 4, заключенных в металлические корпусы 5, пальцами 6 подвешиваются на параллели 1 и зажимаются посредством подвижной крышки 7 центральным зажимом 8 при помощи вставки 9 и колеса 10 (либо иным зажимом). Между каждой парой форм вставлено металлическое кольцо 11, снабженное патрубками 12 и 13. К корпусу 5 одной из форм каждой пары укреплен патрубок 14, подключенный к внешней полости форм и соединяемый куском гибкого шланга 15 с трубой 16, служащей для отсасывания воздуха. Трубопровод 17 предназначен для подачи и слива массы, а трубопровод 18 - для удаления воздуха и контроля за заливкой и подсосом воздуха во время слива. Муфтами 19 патрубки труб 17 и 18 соединяются с патрубками 12 и 13 форм. Корпусы 5 снабжены ручками 20 и защелками 21.

Каждая пара форм с кольцом образует внутри полость (фиг. 1), заполняемую массой, в то время как между смежными парами форм образуется замкнутая полость, через которую производится отсос воздуха из форм. Для отсоса воздуха из крайних форм служат полости крышек 3 и 7. Тележка 22 (фиг. 4), снабженная подъемным столом 23 с роликами 24, вдвинута под повернутую в горизонтальном положении форму 4.

Отливка изделий происходит следующим образом.

Парные формы 4 с кольцом 11 между ними сдвигаются по параллелям 1 к неподвижной крышке 3 и закрываются подвижной крышкой 7, при этом все плоскости стыков между формами 4 и кольцом 11 уплотняются резиновыми прокладками. Зажимом 8 через вставку 9 производится зажатие всей серии форм.

После зажатия форм патрубки 12, 13 и 14 соответственно присоединяются к трубам 17, 18 и 16, затем во внешней полости создается разрежение, потом производится заполнение внутренней полости форм массой.

По окончании процесса набора черепка и слива избытка массы отсоединяются все патрубки 12, 13 и 14 от труб 16, 17 и 18, причем труба 17 выдвигается в сторону, зажим 8 ослабляется, вставка 9 вынимается и на освобожденное место отодвигается крышка 7 и первая форма 4 с залитым изделием.

За ручки 20 форма 4 поворачивается в горизонтальное положение изделием вверх. На форму накладывается плоская подставка-прикрыша 25, соединяющаяся посредством защелок 21 с рамой 5 формы 4. После этого производится переворачивание формы с прикрышей на 180° прикрышей вниз и устанавливается тележка 22, подъемный стол 23 которой своим ходом вверх прижимается к прикрыше 25 и разъединяет при этом защелки 21. Опускаясь вниз, подъемный стол отделяет от формы прикрышу с лежащим на ней изделием. Прикрыша с изделием отвозится вагонеткой 22 к месту дальнейшей обработки.

Форма 4 очищается от приставшей к ней массы, поворачивается в вертикальное положение и придвигается к крышке 7, потом производится аналогичным образом выемка изделий из всех остальных форм. После выгрузки всех изделий формы вновь собираются, и цикл работы повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной отливки керамических изделий из шликера | 1949 |

|

SU87928A1 |

| СБОРНО-РАЗЪЕМНАЯ ФОРМА-МАТРИЦА СО СМЕННЫМ МОДУЛЕМ-ВКЛАДЫШЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЯЖУЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2297910C2 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2236938C1 |

| Установка для отливки сантехнических изделий | 1979 |

|

SU925628A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1990 |

|

RU1743052C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСТАВОК К ЮВЕЛИРНЫМ ИЗДЕЛИЯМ (ВАРИАНТЫ) | 2010 |

|

RU2444967C1 |

| Способ отливки керамических изделий | 1946 |

|

SU69832A1 |

| ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА С ИСПОЛЬЗОВАНИЕМ УСОВЕРШЕНСТВОВАННЫХ СРЕДСТВ ДЛЯ ЗАЛИВКИ МЕТАЛЛА | 2016 |

|

RU2710240C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2322342C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

Разборная форма для одновременной отливки нескольких керамических изделий под вакуумом, отличающаяся тем, что блоки, составляющие форму, имеют со стороны, противоположной камере для шликера, выступающие по периметру борты для образования в форме замкнутых полостей, присоединяемых к вакуумлинии.

Авторы

Даты

1947-10-31—Публикация

1946-06-25—Подача