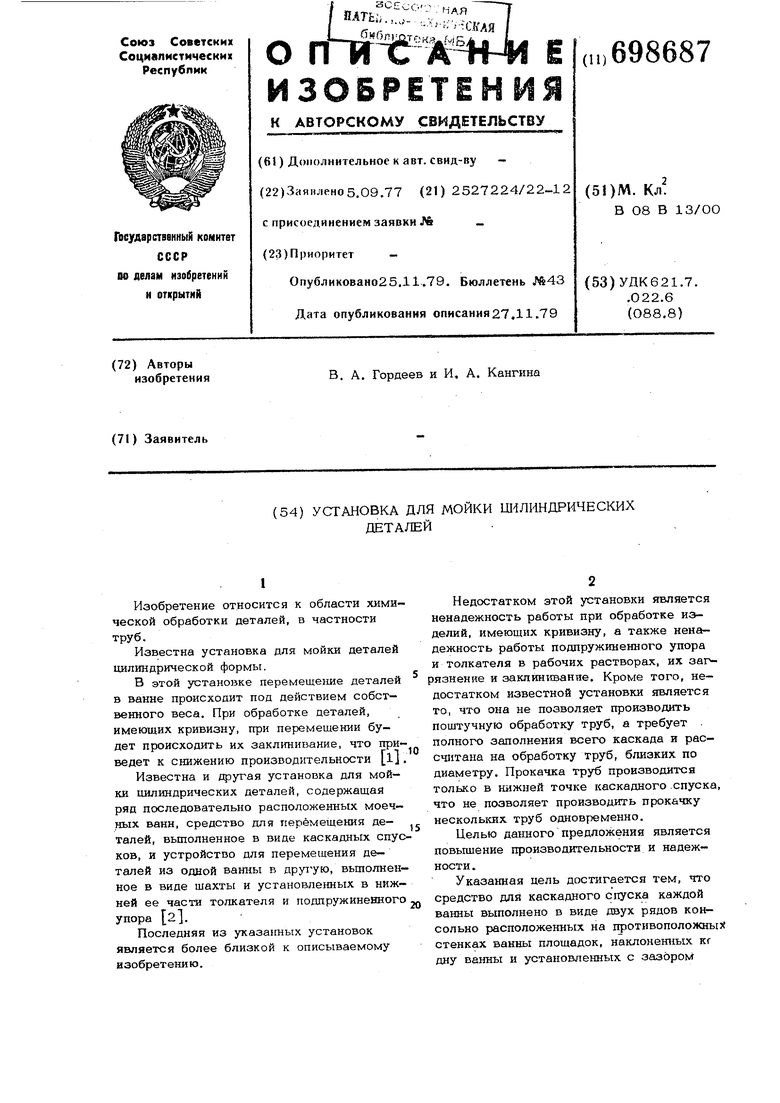

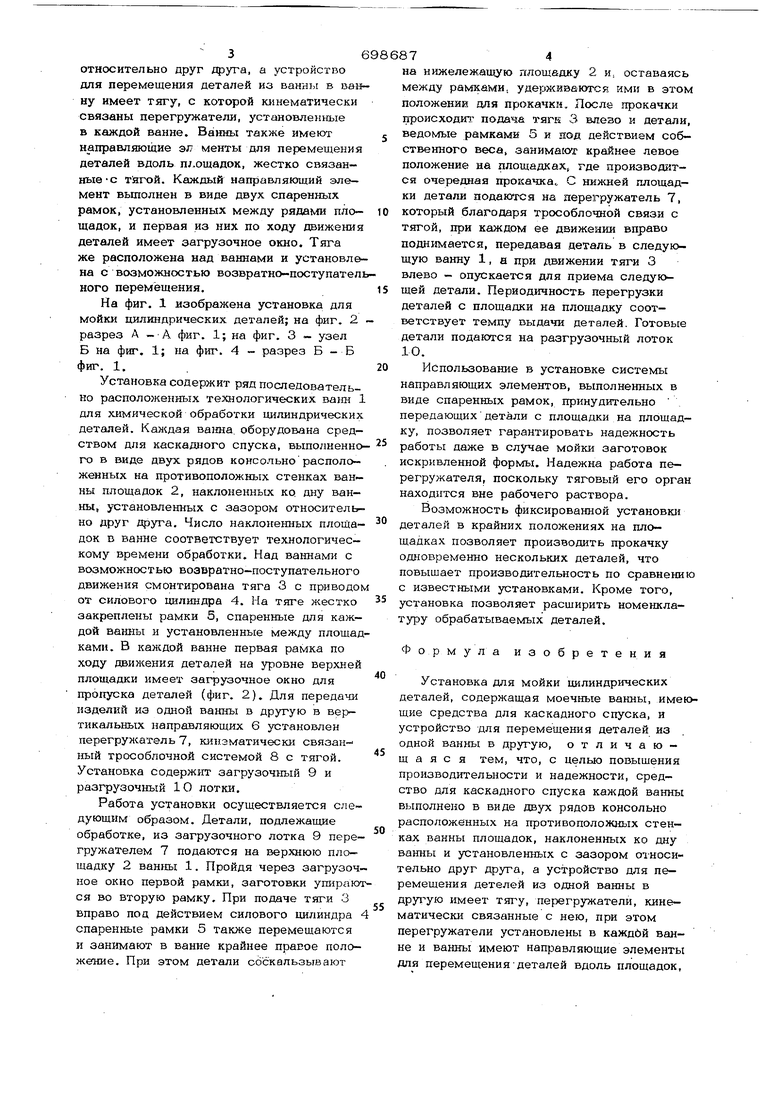

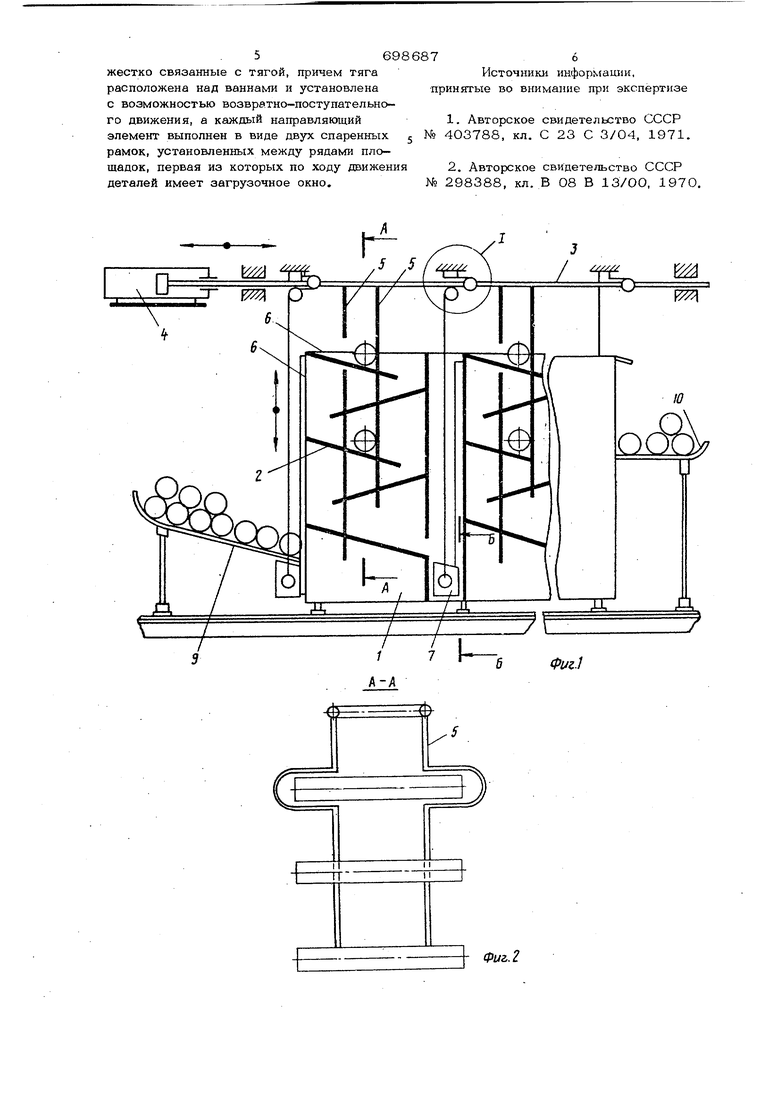

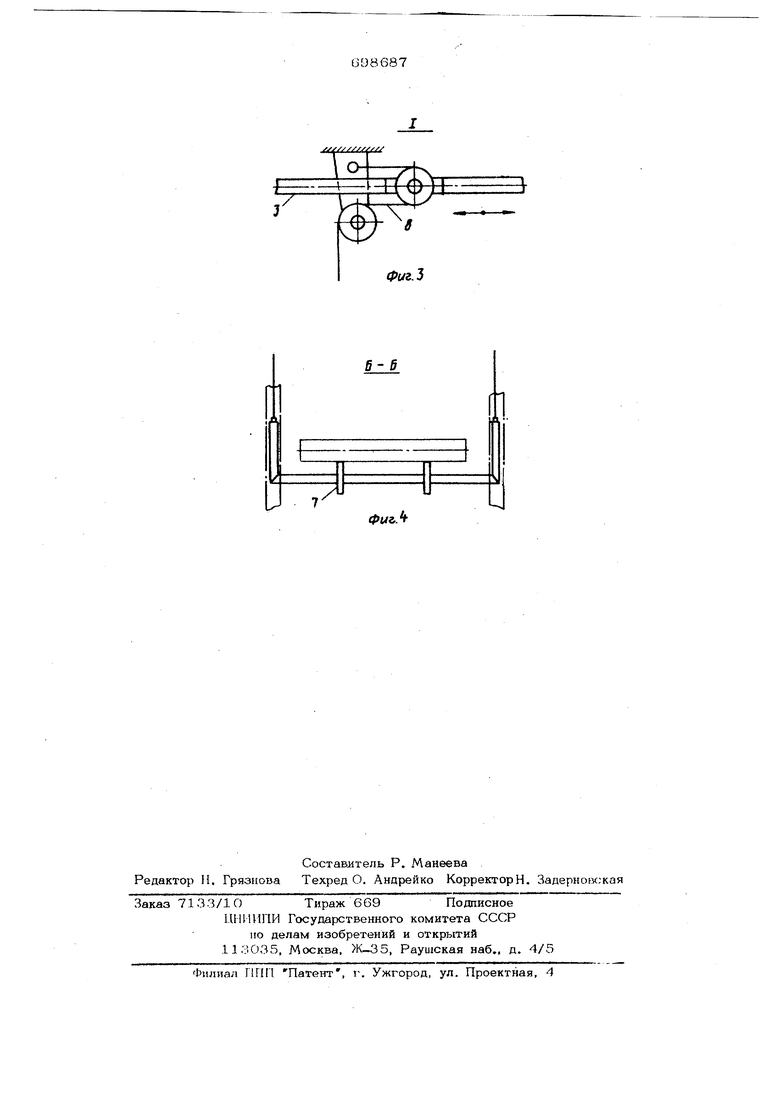

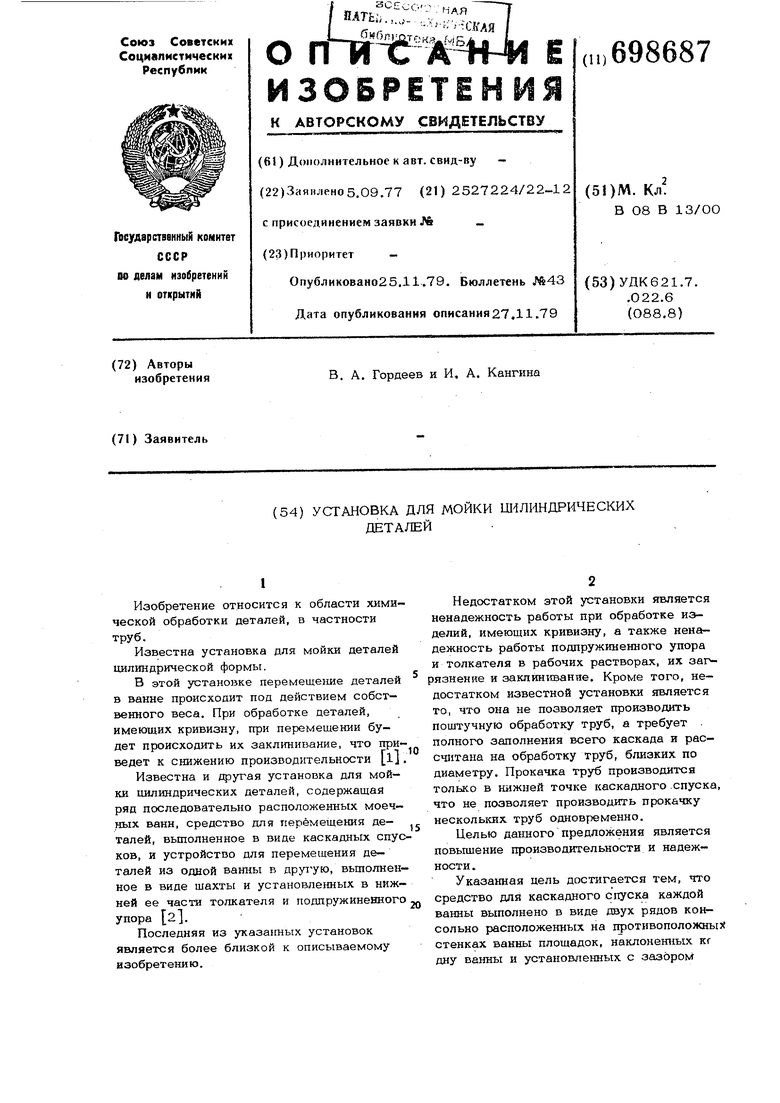

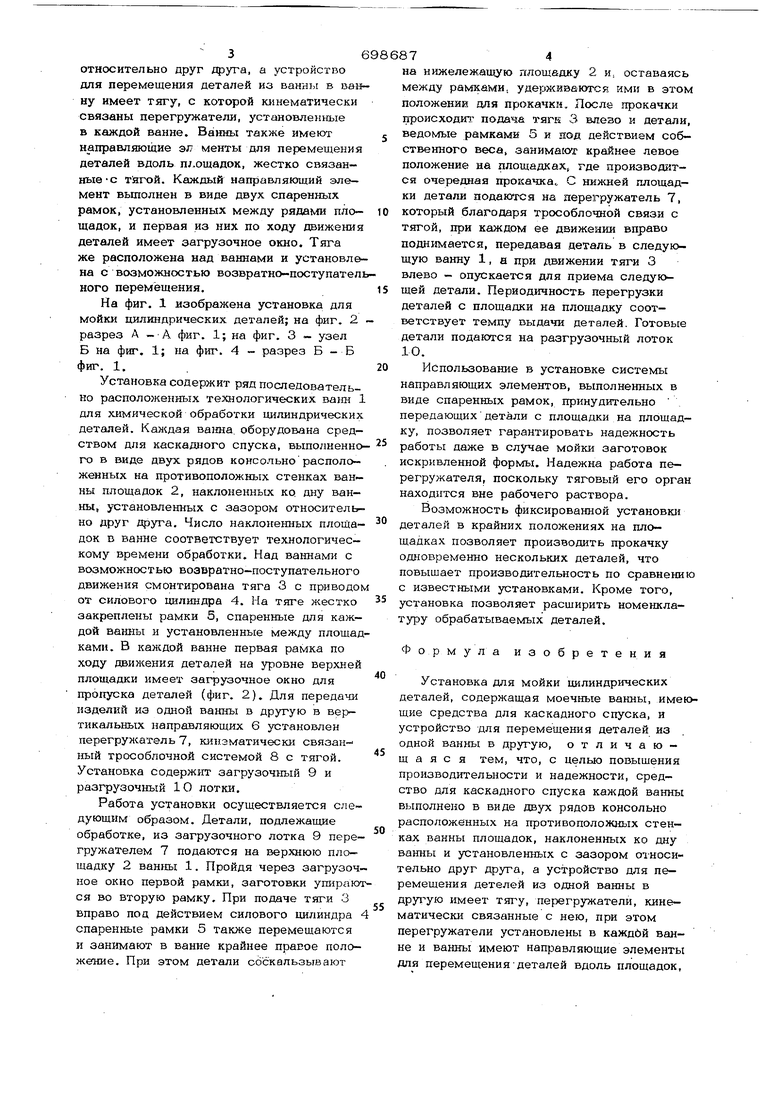

Изобретение относится к области химической обработки деталей, в частности труб. Известна установка для мойки деталей цилиндрической формы. В этой установке перемеще1ше деталей в ванне происходит под действием собственного веса. При обработке деталей, имеющих кривизну, при перемещении будет происходить их заклинивание, что приведет к снижению производительности l Известна и другая установка для мойки цилиндрических деталей, содержащая ряд последовательно расположенных моечных ванн, средство для перемещения деталей, вьшолненное в виде каскадных спус ков, и устройство для перемещения деталей из одной ванны в другую, вьшолненное в виде шахты и установленных в нижней ее части толкателя и подпружиненного упора 2. Последняя из указанных установок является более близкой к описываемому изобретению. Недостатком этой установки является ненадежность работы при обработке изделий, имеющих кривизну, а также ненадежность работы подпружиненного упора и толкателя в рабочих растворах, их загязнение и заклинивание. Кроме того, недостатком известной установки является то, что она не позволяет производить пощтучную обработку труб, а требует полного заполнения всего каскада и рассчитана на обработку труб, близких по диаметру. Прокачка труб производится только в нижней точке каскадного.спуска, что не позволяет производить прокачку несколышх труб одновременно. Целью данного предложения является повышение производительности и надежности . Указанная цель достигается тем, что средство для каскадного спуска каждой ванны выполнено в виде двух рядов консольно расположенных на противоположны з стенках ванны площадок, наклоненных кг дну ванны и установленных с зазором относительно друг арута, а устройство для перемещения деталей из ванн1,1 в ванну имеет тягу, с которой кинематически связаны перегружатели, установленные в каждой ванне. Ванны также имеют направляютцие эд: менты для перемещения деталей вдоль п;.ощадок, жестко связанные-с тйгой. Каждый направляющий элемент вьшолнен в виде двух спаренных рамок, установленных между рядами площадок, и первая из них по ходу движения деталей имеет загрузочное окно. Тяга же расположена над ваннами и установлена с возможностью возвратно-поступател ного перемещения. На фиг. 1 изображена установка для мойки цилиидрических деталей; на фиг. 2 разрез А - А фиг. 1; на фиг. 3 - узел Б на фиг. 1; на фиг. 4 - разрез Б - Б фиг. 1.. Установка содержит ряд последовательно расположенных технологических ванн 1 для химической обработки цилиндрических деталей. Каждая saiffla. оборудована средством для каскадного спуска, выполненно го Б виде двух рядов консольнорасположенных на противоположных стенках ванны площадок 2, наклоненных ко дну ванны, установленных с зазором относительно друг друга. Число наклоненных площадок в ванне соответствует технологическому времени обработки. Над ваннами с возможностью возвратно-поступательного движения смонтирована тяга 3 с приводо от силового цилиндра 4. На тяге л естко закреплены рамки 5, спаренные для каждой ванны н установленные между площад ками. В каждой ванне первая рамка по ходу движения деталей на уровне верхней площадки имеет загрузочное окно для пропуска деталей (фиг. 2). Для передачи изделий иа одной ванны в другую в вер- тикальньтх направляющих 6 установлен перегружатель 7, кин.эматически связанный трособлочной системой 8 с тягой. Установка содержит загрузоч1Ш1й 9 и разгрузочный 10 лотки. Работа установки осуществляется следующим образом. Детали, подлежащие обработке, из загрузочного лотка 9 перегружателем 7 подаются на верхнюю площадку 2 ванны 1. Пройдя через загрузоч ное окно первой рамки, заготовки упираю ся во вторую рамку. При подаче тяги 3 вправо под действием силового цилиндра спаренные рамки 5 также перемещаются и занимают в ванне крайнее правое положение. При этом детали соскальзывают на нижележащую площадку 2 и оставаясь между рамками, удерживаются ими в этом положении для прокачки. После прокачки происходш: пода а ТЯГЕ 3 влево и детали, ведомые рамками 5 и под действием собственного веса, занимают крайнее левое положение на площадках, где производитнижней площадся очередная прокачка,. ки детали подаются на перегружатель 7, который благодаря трособлочной связи с тягой, при каждом ее движении вправо поднимается, передавая деталь в следующую ванну 1, а при движении тяги 3 влево - опускается для приема следующей детали. Периодичность перегрузки деталей с площадки на площадку соответствует темпу выдачи деталей. Готовые детали подаются на разгрузочный лоток 10. Использование в установке системы направляющих элементов, выполненных в виде спаренных рамок, принудительно передающих детали с площадки на площадку, позволяет гарантировать надежность работы даже в случае мойки заготовок искривленной формьх. Надежна работа перегружателя, поскольку тяговый его орган находится вне рабочего раствора. Возможность фиксированной установки деталей в крайних положениях на площадках позволяет производить прокачку одновременно нескольких деталей, что повыщает производительность по сравнению с известными установками. Кроме того, установка позволяет расщирить номенклатуру обрабатываемых деталей. Формула изобретения Установка для мойки цилиндрических деталей, содержащая моечные ванны, имеющие средства для каскадного спуска, и устройство для перемещения деталей из одной ванны в другую, отличающаяся тем, что, с целью повыщения производительности и надежности, средство для каскадного спуска каждой ванны выполнено в виде двух рядов консольно расположенных на тфотивоположных стенках ванны площадок, наклоненных ко дну ванны и установленных с зазором оч-носительно друг друга, а устройство для перемещения детелей из одной ванны в имеет , перегружатели, кинематически связанные с нею, при этом перегружатели установлены в каждбй ванне и ванны имеют направляющие элементы для перемещениядеталей вдоль площадок,

жестко связанные с тягой, причем тяга расположена над ваннами и установлена с возможностью возвратно-поступательного движения, а каждый направляющий элемент выполнен в виде двух спаренных рамок, установленных между рядами площадок, первая из которых по ходу движения деталей имеет загрузочное окно.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 4О3788, кл, С 23 С 3/04, 1971.

2.Авторское свидетельство СССР

№ 298388, кл. В 08 В 13/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия гальванохимической обработки мелких деталей в барабанах | 1989 |

|

SU1636473A1 |

| Установка для мойки деталей | 1989 |

|

SU1754229A1 |

| Устройство для опорожнения емкостей | 1987 |

|

SU1535765A1 |

| Установка для стерилизации медицинского инструмента | 1975 |

|

SU597369A1 |

| Установка для мойки деталей | 1987 |

|

SU1414479A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ очистки ДЕТАЛЕЙ | 1973 |

|

SU375326A1 |

| Установка для мойки деталей | 1991 |

|

SU1818165A1 |

| Автоматическая линия для очистки внутренних полостей корпусных деталей и моечная камера | 1982 |

|

SU1077665A1 |

| СПОСОБ МОЙКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011443C1 |

| УСТАНОВКА ДЛЯ МОЙКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2085308C1 |

АГ У/ХХ/ХуУХ/

f

u.

4/аЛ

Авторы

Даты

1979-11-25—Публикация

1977-09-05—Подача