Осахаривание и сбраживание крахмалистого сырья являются процессами, скорость протекания которых зависит от контакта ферментов солода с осахариваемой массой и контакта дрожжевых клеток с сбраживаемой массой. В целях ускорения указанных процессов предлагалось проводить их непрерывным путем с двукратным подводом солодового молока к сваренной массе при непрерывном перемешивании сваренной массы и солодового молока.

Предложенный способ непрерывного осахаривания и сбраживания крахмалистого сырья согласно изобретению отличается тем, что осахаривание и сбраживание ведется в трубчатых змеевиках с ведением процесса сбраживания под давлением выделяющейся при этом углекислоты, с использованием последней для перемешивания бродящей массы.

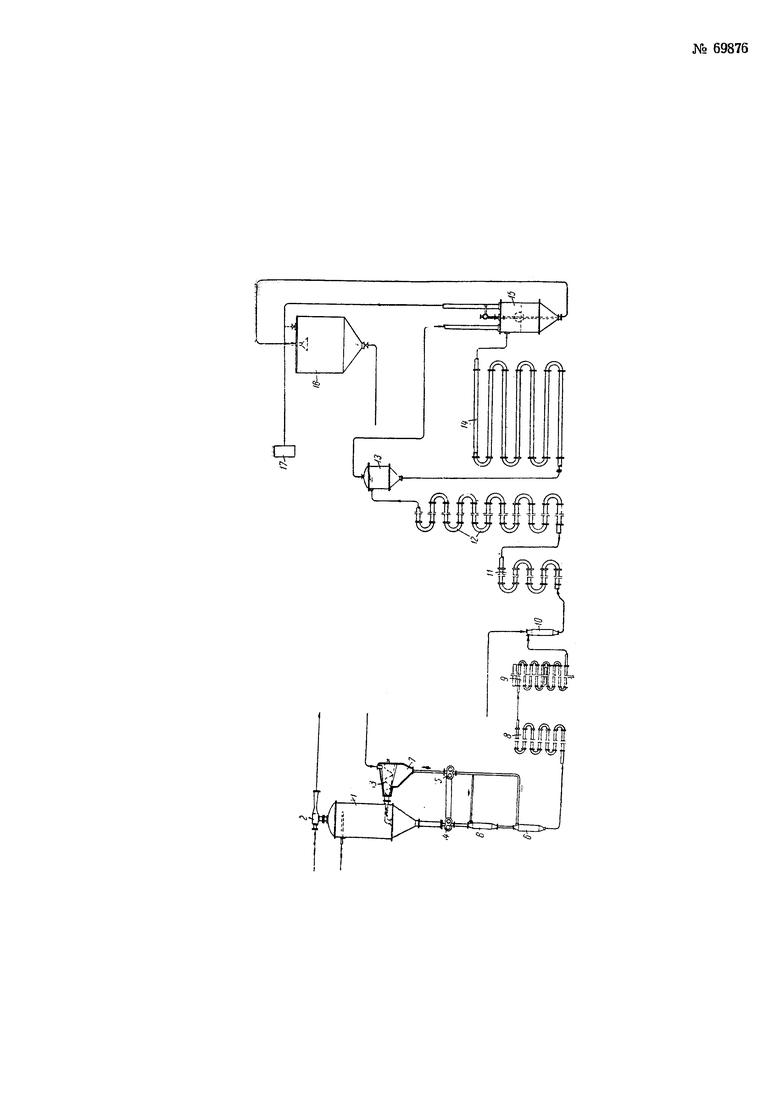

Технологическая схема предложенного способа с аппаратурой представлена на чертеже.

Аппаратура этого процесса состоит из испарителя 1, в который подается сваренная масса; пароструйного насоса 2, при помощи которого температура массы доводится до 70°С; фильтрпресса 3, служащего для отделения зерновых оболочек (шелухи) от солодового молока; насоса 4 для подачи массы из испарителя 1 в смесители 6; насоса 5 для подачи отфильтрованного солодового молока из сборника фильтрата 7 в смесители 6; двух смесителей 6, в которых смешивается сваренная масса с отфильтрованным солодовым молоком; осахаривателя 8 для осахаривания массы, сконструированного из горизонтальных труб, соединенных между собой переходными коленами и представляющего как бы змеевик; оросительного трубчатого холодильника 9 для охлаждения холодной водой сваренной массы до температуры дрожжей; смесителя 10, в котором охлажденная масса смешивается с задаваемыми дрожжами; трех бродильных аппаратов, сконструированных по принципу осахаривателя 8, предназначенных для следующих технологических целей: для размножения дрожжей - аппарат активатор 11, для главного брожения - аппарат сбраживания 12 и для дображивания декстринов - аппарат дображивания 14; сборника углекислоты 13; автомата 15 для автоматической подачи созревшей бражки в напорный чан 16 и, наконец, спиртоловушки 17.

Технологический процесс непрерывного осахаривания и сбраживания крахмалистого сырья по указанной схеме осуществляется следующим образом.

Сваренная масса из запарника непрерывно поступает в испаритель 1, где при помощи пароструйного насоса 2 доводится до температуры 70°С. При этом отходящий пар от насоса отводится в запарник для нагрева массы.

Солодовое молоко поступает в фильтрпресс 3, в котором отделяется зерновая оболочка. Оболочка солода направляется из фильтр-пресса в испаритель для разжижения.

Из испарителя масса непрерывно подается насосом 4 в смесители 6; одновременно насос 5 подает в эти же смесители солодовое молоко из сборника 7. Солодовое молоко подается равными дозами в каждый из смесителей.

Вследствие добавления солодового молока температура массы в первом смесителе понижается до 65°, а во втором - до 61°.

Норма подачи солодового молока в смесители регулируется изменением числа оборотов насоса 5, имеющего жесткую связь с насосом 4. Из смесителей смешанная масса направляется в осахариватель 8. Диаметр труб осахаривателя подбирается такой, чтобы турбулентное движение в нем было обеспечено, а длина пути всего осахаривателя (его труб) должна быть рассчитана на двухминутное пребывание массы в нем.

Полученное после осахаривания сусло, имеющее температуру 59-60°, направляется по трубам оросительного холодильника 9 и охлаждается в нем до температуры, допустимой для дрожжей.

По выходе из холодильника сусло подается в смеситель 10, где и смешивается с непрерывно поступающими туда дрожжами. Из смесителя сусло поступает в бродильные аппараты. В бродильных аппаратах углекислота, создавая давление и проходя через всю массу, производит интенсивное перемешивание ее.

Созревшая бражка отводится из дображивателя 14 через автомат 15 в напорный чан 16, откуда направляется в перегонный аппарат.

Принцип работы автомата 15 заключается в следующем: во время наполнения автомата бражкой углекислота из сборника 13 свободно проходит через автомат в ловушку спирта 17, когда же автомат наполнится бражкой, его поплавок откроет клапан, вследствие чего труба, соединяющая автомат со спиртоловушкой, автоматически закроется дроссельным клапаном, в автомате начнет развиваться давление, - и бражка начнет выдавливаться из него через обратный клапан (на чертеже не показан) в напорный чан.

После того как бражка освободит автомат, поплавок опустится, дроссельный клапан откроется, и углекислота вновь получит свободный проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 1991 |

|

RU2022017C1 |

| Способ производства спирта из крахмалистого сырья | 1977 |

|

SU627161A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 1969 |

|

SU242834A1 |

| Способ приготовления и внесения дрожжей в бродильные чаны при непрерывном спиртовом производстве | 1958 |

|

SU120203A1 |

| Способ производства спирта из крахмалистого сырья | 1981 |

|

SU960259A1 |

| Способ заполнения батареи бродильных чанов суслом | 1954 |

|

SU104306A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2010 |

|

RU2425883C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2156806C1 |

Способ непрерывного осахаривания и сбраживания крахмалистого сырья, отличающийся тем, что осахаривание и сбраживание ведут в трубчатых змеевиках с ведением процесса сбраживания под давлением выделяющейся при этом углекислоты с использованием последней для перемешивания бродящей массы.

Авторы

Даты

1947-12-31—Публикация

1936-05-27—Подача