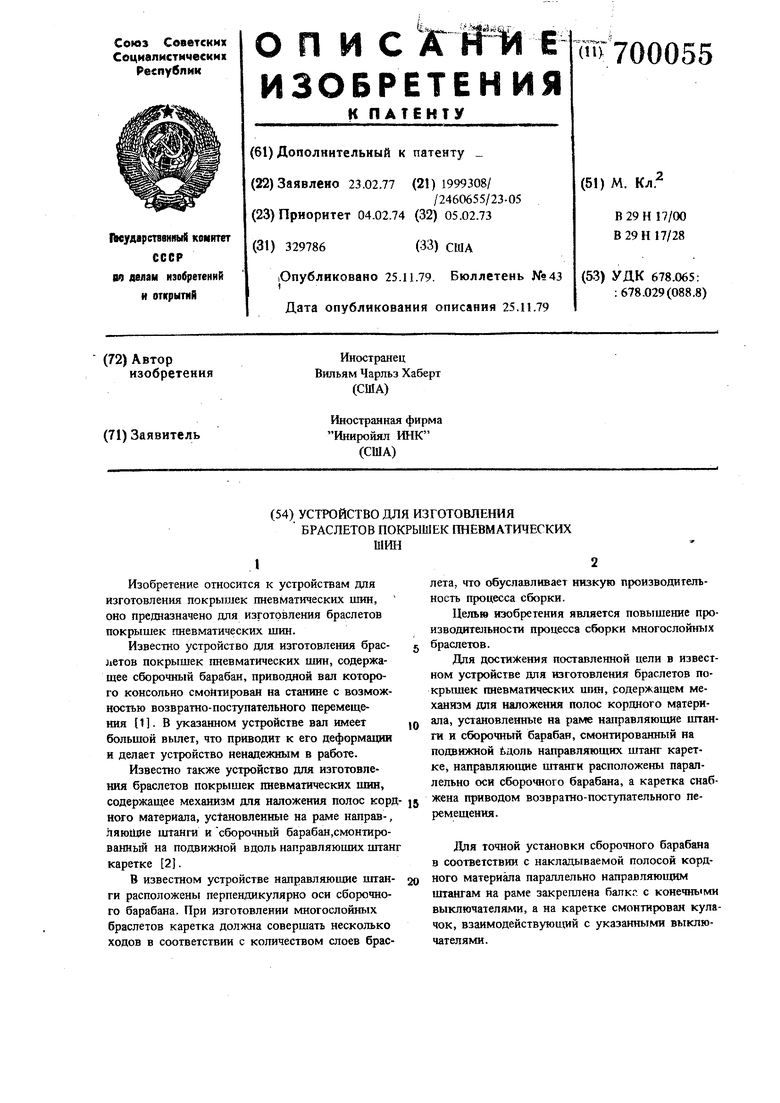

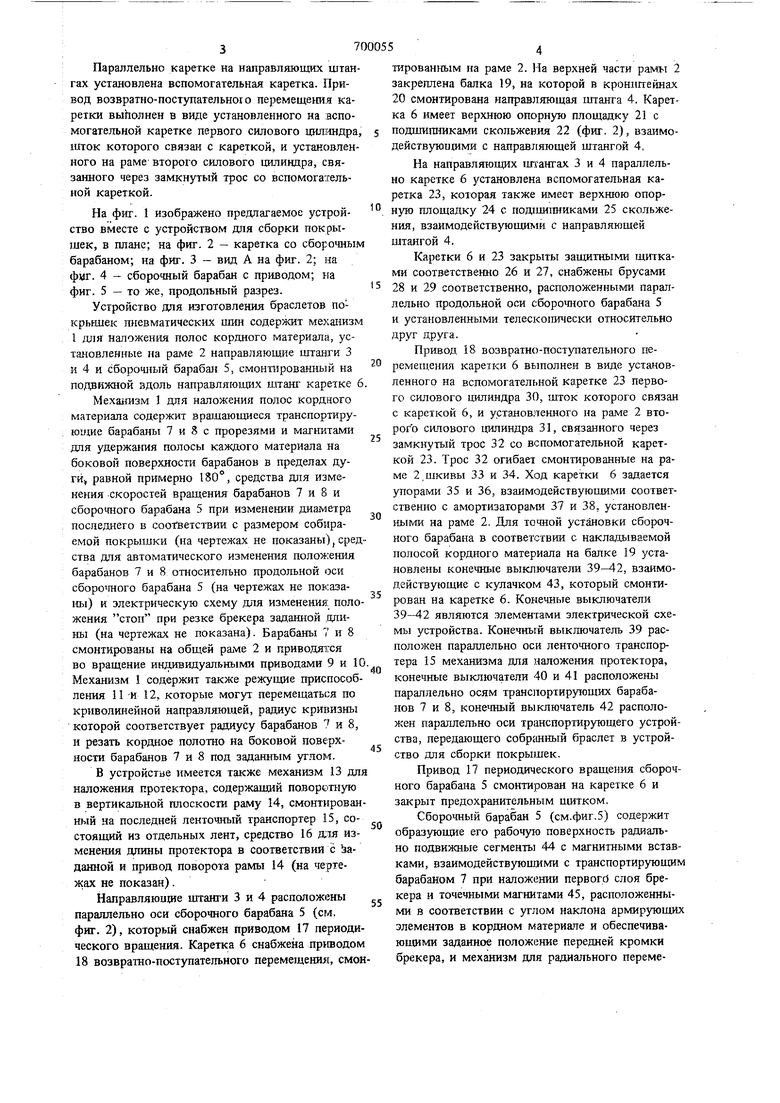

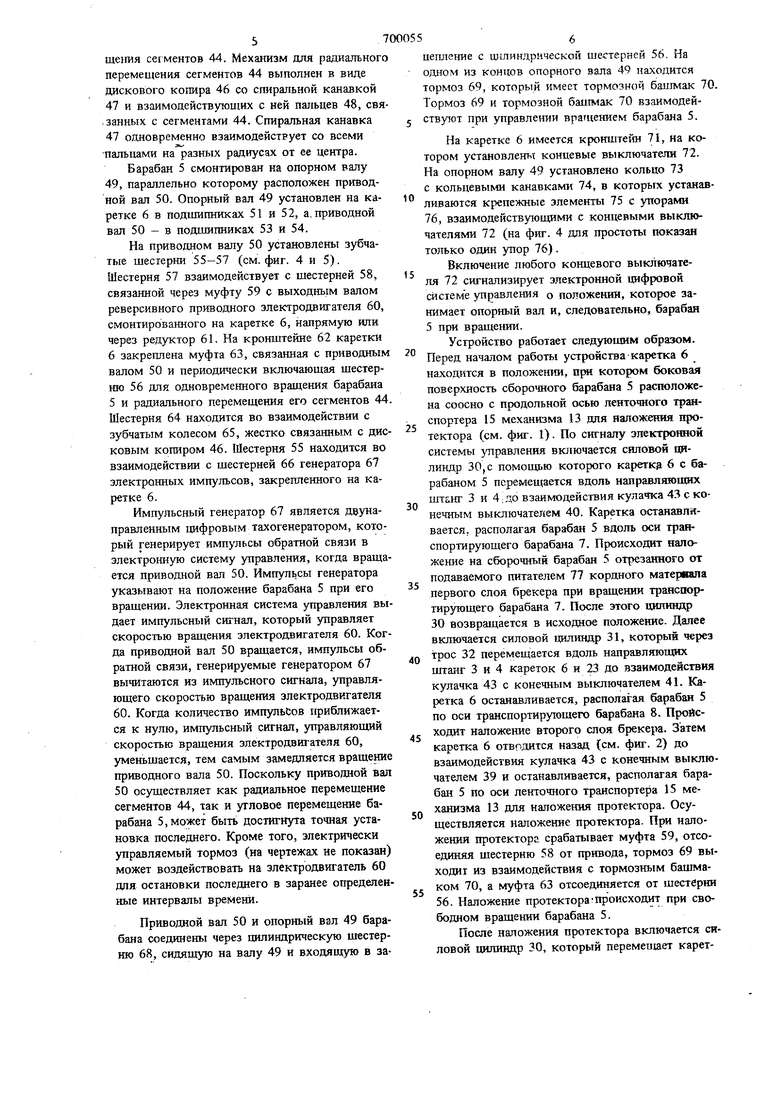

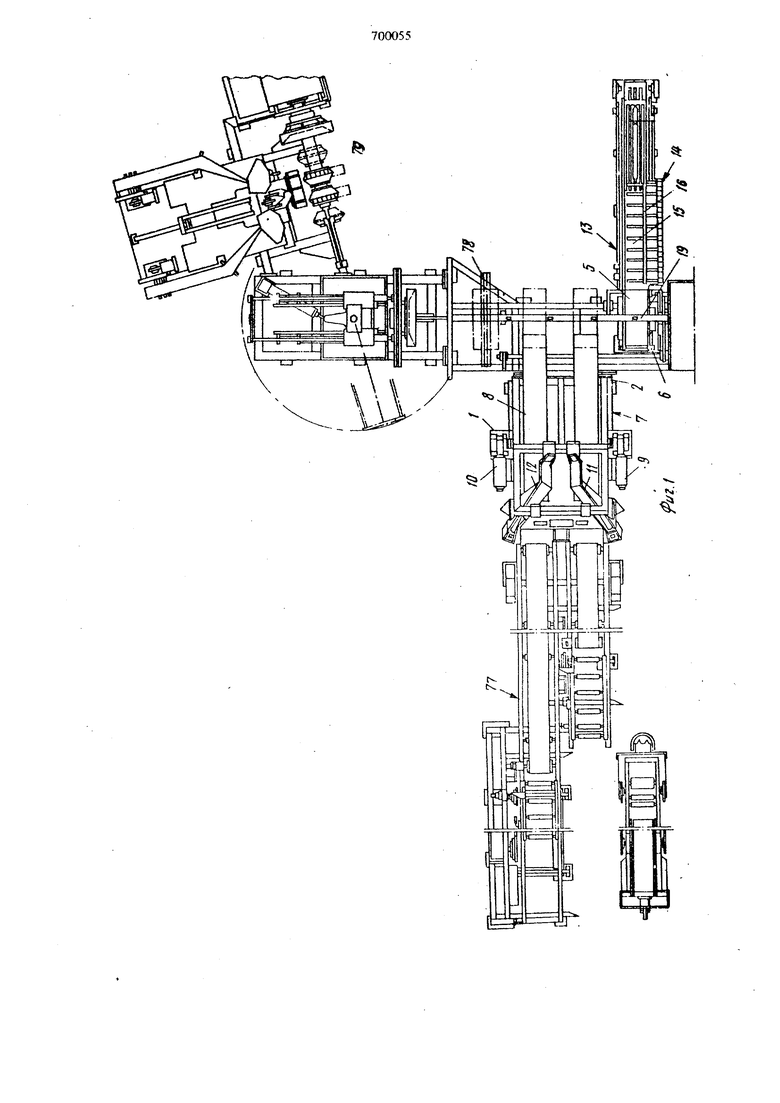

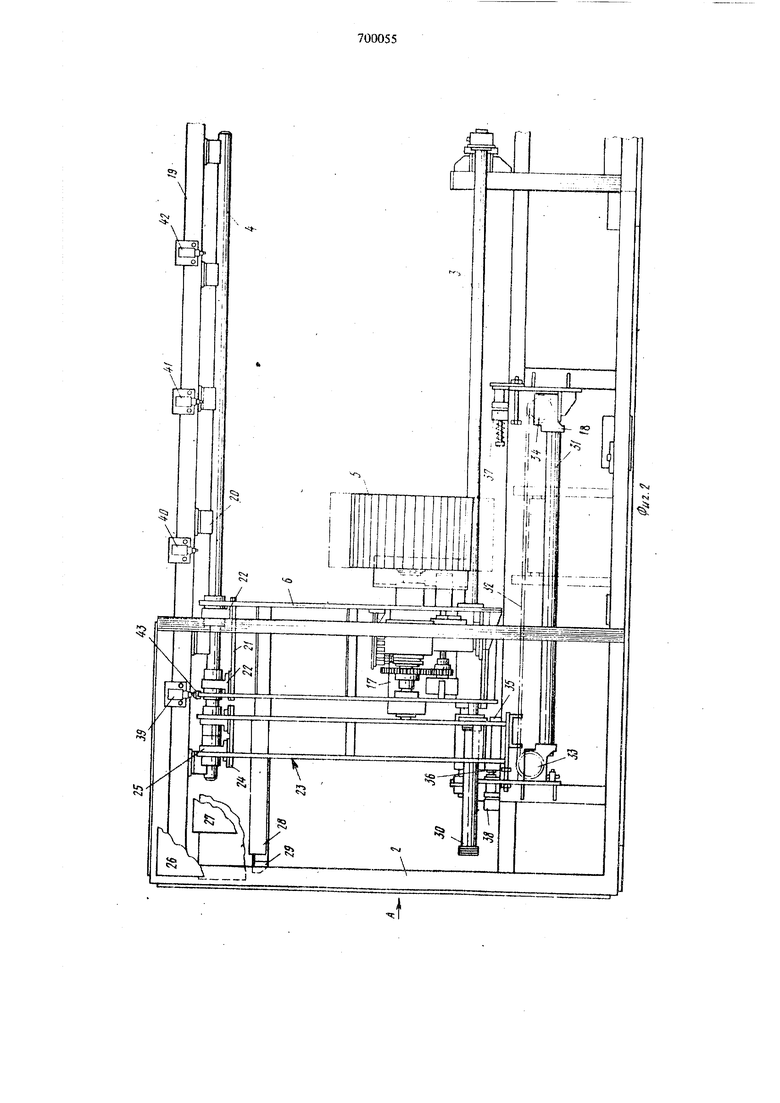

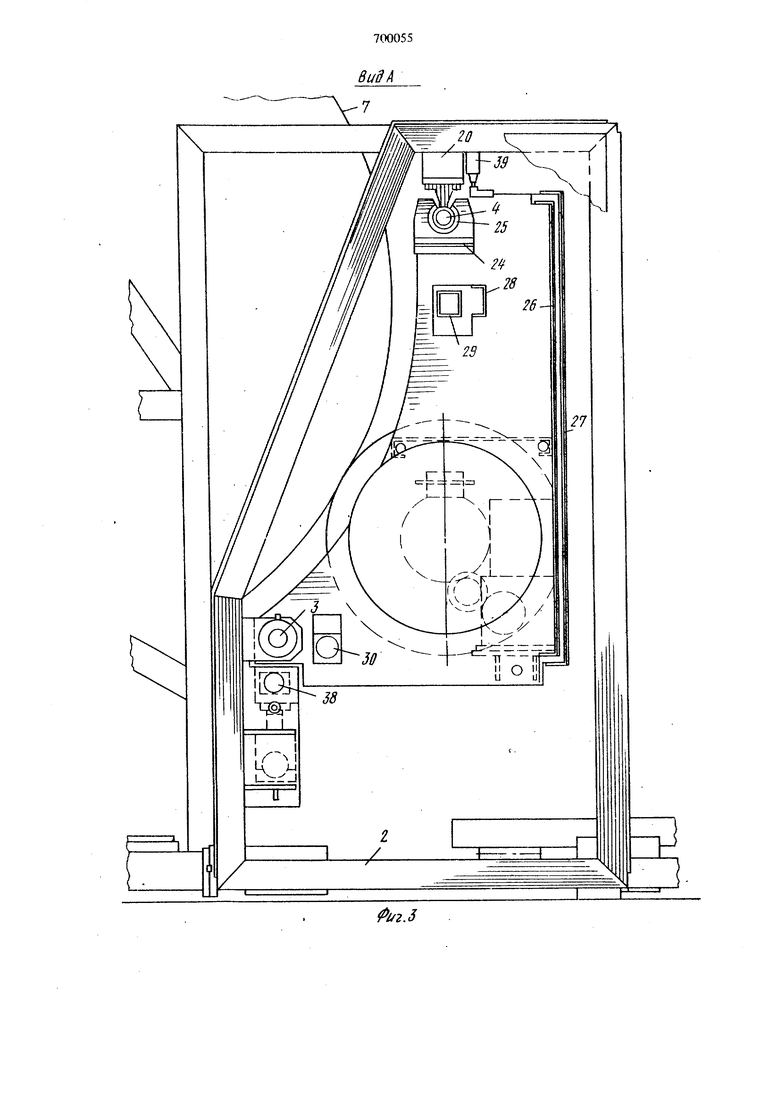

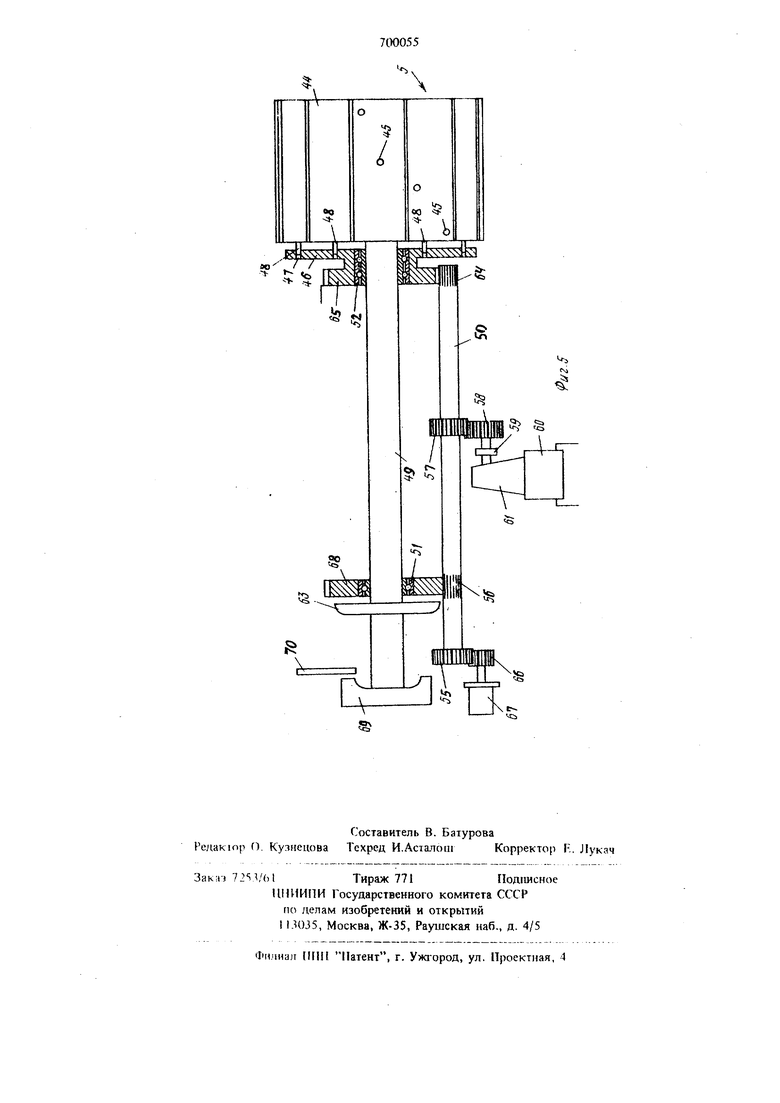

37 Параллельно каретке на направляющих штан гах установлена вспомогательная каретка. Привод возвратно-поступательного перемещего1л каретки выЬолнен в виде установленного на вспомогательной каретке первого силового цилиндра 1UTOK которого связан с кареткой, и установленного на раме второго силового цилиндра, связанного через замкнутый трос со вспомогательной кареткой. На фиг. 1 изображено предлагаемое устройство вместе с устройством для сборки покрышек, в плане; на фиг. 2 - каретка со сборочным барабаном; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - сборочный барабан с приводом; на фиг. 5 - то же, продольный разрез. Устройство для изготовления браслетов поKpbtmeK пневматических шин содержит механизм 1 для Наложения полос кордного материала, установленные на раме 2 направляющие штанги 3 к 4 и сборочный барабан 5, смонтированный на подвижной вдоль направляющих игганг каретке 6 Механизм 1 для наложения полос кордного материала содержит вршдающиеся транспортирующие барабаны 7 и 8 с прорезями и MartmTaMH для удержания полосы каждого материала на боковой поверхности барабанов в пределах дуги равной примерно 180°, средства для изменения скоростей вращения барабанов 7 и 8 и сборочного барабана 5 при изменении диа метра последнего в cootBeTCTBHH с размером собираемой покрышки (на чертежах не показаны), сред ства для автоматического изменения поло :екия барабанов 7 и 8 относительно продольной оси сборочного барабана 5 (на чертежах не показаi-ibi) и электрическую схему для изменения; поло жения стон при резке брекера заданной дайны (на чертежах не показана). Барабаны 7 и 8 смонтированы на общей раме 2 и приводя1гся во вращение индивидуальными приводами 9 и Ю Механизм 1 содержит также режущие приспособления 11 -и 12, которые могут перемещаться по криволинейной направляющей, радиус кривизны которой соответствует радиусу барабанов 7 и 8, и резать кордное полотно на боковой пове-рхности барабанов 7 и 8 под заданным утпоы. В устройстве имеется также механизм 13 дл наложения протектора, содержащий поворотную в вертика;п ной плоскости раму 14, смонтирован ный на последней ленточный транспортер 15, состоящий из отдельных лент, средство 16 д:1я изменения длины протектора в соответствня с Заданной и привод поворота рамы 14 (на чертежах не показан). Направляющие щтанги 3 и 4 расположены параллельно оси сборочного барабана 5 (См. фиг. 2), который снабжен приводом 17 периоди ческого вращения. Каретка 6 снабжена пр шодом 18 возвратно-поступательного перемещения, смон тированным на раме 2. На верхней части рамьт 2 закреплена балка 19, на которой в кронппейнах 20 смонтирована направляющая штанга 4. Каретка 6 имеет верхнюю опорную площадку 21 с подшипниками скольжения 22 (фиг. 2), взаимодействуюи1ими с направляющей штангой 4, На направляющих штангах 3 и 4 параллельно каретке 6 установлена вспомогательная каретка 23, которая также имеет верхнюю опорную площадку 24 с под1Щ11Шиками 25 скольжения, взаимодействующими с направляющей штангой 4. Каретки 6 к 23 закрыты защитными щитками соответственно 26 и 27, снабжены брусами 28 и 29 соответственно, расположенными параллельно продольной оси сборочного барабана 5 и установленными телескопически относительно друг друга. Привод 18 возвратно-поступательного перемеп :ения каретки 6 вьшолнен в виде установленного на вспомогательной каретке 23 первого силового щшиндра 30, шток которого связан с кареткой 6, и установленного на раме 2 второго силового 1 дпиндра 31, связанного через замкнутый трос 32 со вспомогательной кареткой 23. Трос 32 огибает смонтированные на раме 2,шкивы 33 и 34. Ход каретки 6 задается упорами 35 и 36, взаимодействующими соответственно с амортизаторами 37 и 38, установленными на раме 2. Для точной установки сборочного барабана в соответствии с накладываемой полосой кордного материала на балке 19 установлены конечные выключатели 39-42, взаимодействующие с кулачком 43, который смонтирован на каретке 6. Конечные выключатели 39-42 яв.пяются .элементами электрической схемы устройства. Конечный выключатель 39 расположен параллельно оси ленточного транспортера 15 механизма для наложения протектора, конечные выключатели 40 и 41 расположены параллельно осям транспортирующих барабанов 7 и 8, конечный выключатель 42 расположен параллельно оси транспортирующего устройства, передающего собргшный браслет в устройство для сборки покрышек. Привод 17 периодического вращенз1я сборочного барабана 5 смонтирован на каретке 6 и закрыт предохранительным ищтком. Сборочный барабан 5 (см.фиг.5) содержит образующие его рабочую поверхность радиально подвижные сегменты 44 с магнитными вставками, взаимодействующими с транспортирующим барабаном 7 при наложении первогй слоя брекера и точечными магнитами 45, расположенными в соответствии с углом наклона армирующих элементов в кордаом материале и обеспечивающими заданное положение передней кромки брекера, и механизм для радиального перемеще1шя сегментов 44. Механизм для радиального перемещения сегментов 44 выполнен в виде дискового копира 46 со спиральной канавкой 47 и взаимодействующих с ней пальцев 48, свя,занных с сегментами 44. Спиральная канавка 47 одновременно взаимодействует со всеми Пальцами на разных радиусах от ее центра.

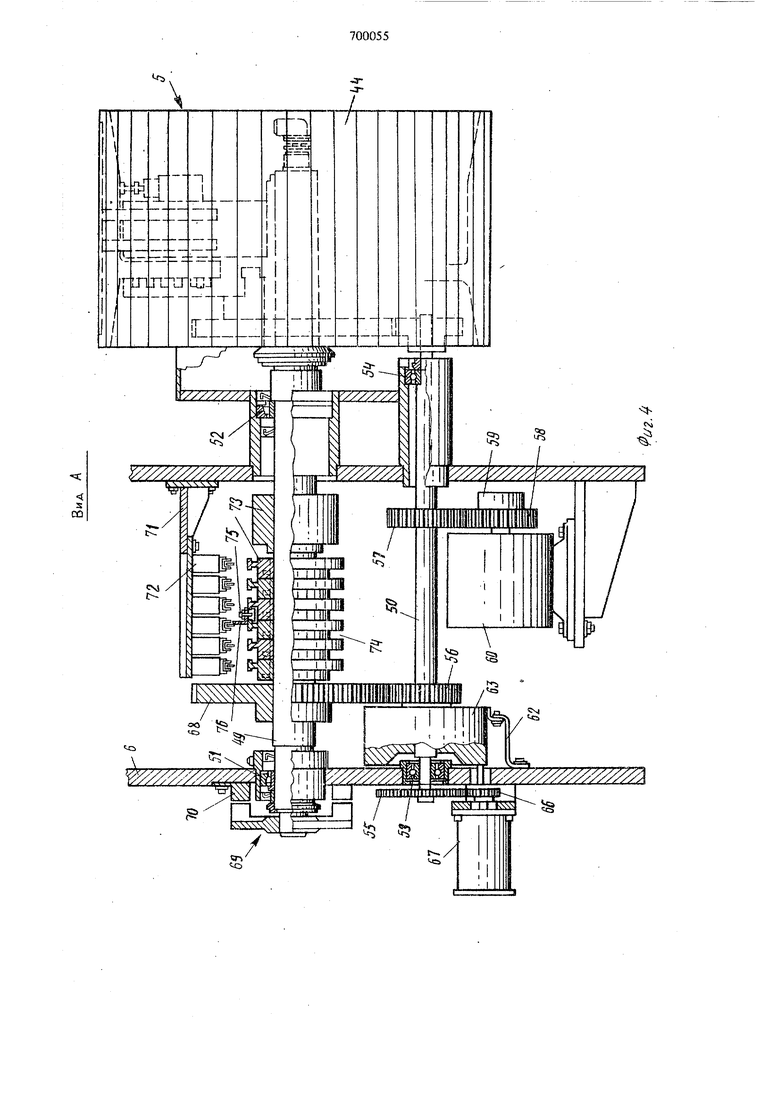

Барабан 5 смонтирован на опорном валу 49, параллельно которому расположен приводной вал 50. Опорный вал 49 установлен на каретке 6 в подшипниках 51 и 52, а. приводной вал 50 - в подшипниках 53 и 54.

На приводном валу 50 установлены зубчатые шестерни 55-57 (см. фиг. 4 и 5). Шестерня 57 взаимодействует с шестерней 58, связанной через муфту 59 с выходным валом реверсивного приводного электродвигателя 60, смонтированного на каретке 6, напрямую или через редуктор 61. На кронштейне 62 каретки 6 закреплена муфта 63, связанная с приводным валом 50 и периодически включающая шестерню 56 для одновременного вращения барабана 5 и радиального перемещения его сегментов 44. Шестерня 64 находится во взаимодействии с зубчатым колесом 65, жестко связанным с дисковым копиром 46. Шестерня 55 находится во взаимодействии с шестерней 66 генератора 67 электронных импульсов, закрепленного на каретке 6.

Импульсный генератор 67 является двунаправленным цифровым тахогенератором, который генерирует импртьсы обратной связи в электронную систему управления, когда вращается приводной вал 50. Импульсы генератора указывают на положение барабана 5 при его вращении. Электронная система управления выдает импульсный сигнал, который управляет скоростью вращения электродвигателя 60. Когда приводной вал 50 вращается, импульсы обратной связи, генерируемые генератором 67 вычитаются из импульсного сигнала, управляющего скоростью вращения электродвигателя 60. Когда количество импульСов приближается к нулю, импульсный сигнал, управляющий скоростью вращения электродвигателя 60, уменьшается, тем самым замедляется вращение приводного вала 50. Поскольку приводной вал 50 осуществляет как радиальное перемещение сегмейтов 44, так и угловое перемещение барабана 5, может быть достигнута точная установка последнего. Кроме того, электрически управляемый тормоз (на чертежах не показан) может воздействовать на электродвигатель 60 для остановки последнего в заранее определенные интервалы времени.

Приводной вал 50 и опорный вал 49 барабана соединены через цилиндрическую шестерню 68, сидящую на валу 49 и входящую в зацепление с цилиндрической шестерней 56, На одном из концов опорного вала 49 находится тормоз 69, который имеет тормозной башмак 70. Тормоз 69 и тормозной башмак 70 взаимодействуют при управлении врагцением барабана 5.

На каретке 6 имеется кронштейн 71, на котором установленьт концевые выключатели 72. На опорном валу 49 установлено кольцо 73 с кольцевыми канавками 74, в которых устанавливаются крепежные элементы 75 с упорами 76, взаимодействующими с концевыми выключателями 72 (на фиг. 4 для простоты показан только один упор 76) .

Включение любого концевого выключателя 72 сигнализирует электронной цифровой системе управления о положении, которое занимает опорный вал и, следовательно, барабан 5 при враще1шн.

Устройство работает следующим образом. Перед началом работы устройства-каретка 6 находится в положешот, при котором боковая поверхность сборочного барабана 5 расположена соосно с продольной осью ленточного транспортера 15 механизма 13 для наложения протектора (см. фиг. 1). По сигналу электронной системы }Т1равления вю1ючается силовой цилиндр 30,с помощью которого кареткд 6 с барабаном 5 перемещается вдоль направляющих штанг 3 и 4; до взаимодействия кулачка 43 с конечным выключателем 40. Каретка останавливается, располагая барабан 5 вдоль оси транспортирующего барабана 7. Происходит наложение на сборочный барабан 5 отрезанного от подаваемого питателем 77 кордного матершша первого слоя брекера при вращенни транспортирующего барабана 7. После этого цилиндр 30 возвращается в исходное положение. Далее включается силовой цилиндр 31, который через трос 32 перемещается вдоль наиравляюш ос штанг 3 и 4 кареток 6 и 23 до взаимодействия кулачка 43 с конечным выключателем 41. Каретка 6 останавливается, располагая барабан 5 по оси транспортирующего барабана 8. Происходит наложение второго слоя брекера. Затем каретка 6 отводится назад (см. фиг. 2) до взаимодействия кулачка 43 с конечным выключателем 39 и останавливается, располагая барабан 5 по оси ленточного транспортера 15 механизма 13 для наложе1шя протектора. Осуществляется наложение протектора. При наложении протектора срабатывает муфта 59, отсоединяя шестерню 58 от привода, тормоз 69 выходит из взаимодействия с тормозным башмаком 70, а рлуфта 63 отсоединяется от шестерни 56. Наложение протектора-происходит при свободном вращении барабана 5.

После наложения протектора включается силовой цилиндр 30, который перемеииет карет77ку 6 по налравляюидим штангам 3 и 4 до взаимодействия кулачка 43 с конечным выключателем 42. В этом положегши барабан 5 устанавливается концентричио обечайке транспортирующего устройства 78. В этом положении тормо 69 вводится во взаимодействие с тормозным башмаком 70, и onopiaifi вал 49 барабана i удеряагоается от вращения (муфта 63 отсоединена от шестерни 56), дисковый копир 46 цродолжз€;у вращаться, взаимодействуя своей спиральной канавкой 47 с пальцами 48 сегментов 44, сводит сегменты к центру, уменьшая наруж ный диаметр барабана 5. Собранный браслет остается в обечайке устройства 78 и переда«;тся последним в устройство 79 дпя сборки гюкрышек. Затем барабан 5 вновь раскладывается до заданного диаметра, тормоз 69 выходит из взаимодействия с башмаком 70, а муфта 62 входит во взаимодействие с шестерней 56, приводящей во вращение шестерню 68. При этсм осуществляется одновременное синхронное вра щение опорного вала 49 с барабаном 5 дисвдавого копира 46 без изменения диаметра бараба на. Включается силовой цилгащр31, которым каретка 6 перемешается в исходное положение Далее цикл повторяется. Предлагаемое устройство обеспечивает с()ор ку многослойных браслетов с высокой производительностью. Формула изобретения 1. Устройство для изготовления браслетов покрышек пневматических шин, содержащее м ханизм для наложения полос кордного материала, установленные на раме направляющие шганги и сборочный барабан, смонтированный на подвижной вдоль направляющих штанг каретке, о тличающееся тем, что, с целью повьшю1шя производительности процесса сборки многослойных браслетов, направляющие ипанги расположены параллельно оси сборочного барабана, а каретка снабжена приводом возврато-поступательного перемещения. 2.Устройство по п. I, о т л и ч а ю щ ее с я тем, что, с целью точной установки сборочного барабана в соответствии с накладываемой полосой кордного материала, параллельно направляющим штангам на раме закреплена балка с KOHe tbiMK выключателями, а на каретке смонтирован кулачок, взаимодействующий с указанными выключателями. 3.Устройство поп. l,oтличaющee с я тем, что параллельно каретке на направляющих штангах установлена вспомогательная каретка. 4.Устройство по п. 1, о т л и ч а ю Щ 6е с я тем, что привод возвратно-поступательного перемещения каретки выполнен в виде установленного на вспомогательной каретке первого силового цилиндра, шток которого связан с кареткой, и установленного на раме второго силового циливдра, связанного через замкнутый трос со вспомогательной кареткой. Источники информации, принятые во внимание при экспертизе 1.Патент США W 3591439, кл. 156-396, опублик. 1971. 2.Авторское свидетельство СССР № 479655, кл. В 29 Н J7/00, 1972 (прототип).

г

CN

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления покрышек пневматических шин | 1974 |

|

SU540559A3 |

| Устройство для транспортирования брекерно-протекторных браслетов | 1973 |

|

SU586828A3 |

| Барабан для формования покрышек пневматических шин | 1974 |

|

SU579880A3 |

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2039656C1 |

| Устройство для сборки брекерно-протекторных браслетов | 1977 |

|

SU713093A1 |

а

а

.

м

S

гч

-VГ Т

CS

гтггд

gsrniTl

s

CO

Авторы

Даты

1979-11-25—Публикация

1977-02-23—Подача