Изобретение относится к оборудованию ззЕЮДОВ шинной промышленности и предназначено для сборки брекерных браслетов из металлокорда для радиальных нокрышек нневматических шин.

Известен барабан для сборки металлокордных браслетов покрышек пневдматических шин, содержаш,ий цилиндрический корпус с выполненными на его наружной поверхности канавками, установленный в последних магнитный вкладыш, связанные с ним наг1,равляюш,ие, расположенные радиально к продольной оси симметрии барабана, в этом барабане магнитный вкладыш выполнен в виде гребенки, на зубцах которой установлены магниты, и подпружинен относительно цилиндрического корпуса, а канавки выполнены сквозными.

Недостатком устройства является невозможность обеспечения сборки брекерных браслетов с заворотом кромок, что уменьшает ходимость готовых покрышек, и не дает возможность изготавливать покрышки для высокоскоростных автомобилей.

Наиболее близким к изобретению по технической суш,ности и достигаемому результату является устройство для сборки металлокордных браслетов, содержащее смонтированный на полом приводном валу сборочный барабан, образованный радиально подвижными сегментами, привод для их радиального раздвижения, установ тенные по торцам сборочного барабана механизмы для заворота кромок брекера, выполненные в виде аксиально подвижных вдоль приводного вала дисков со смонтированными на них радиально подвижными секторами, и привод для радиального раздвижения секторов.

Недостатком известного устройства является невозможность обеспечения точного размера по ширине собираемого брекерного браслета, так как при проведении операций заворота и запрессовывания кромок брекера с помощью секторов механизма заворота кромок секторы прессующего механизма необходимо отводить от наружной поверхности сборочного барабана, размер по ширине брекерного браслета в это время нечем не фиксируется и может получиться различным по окружности браслета, например, из-за различия сил трения между брекерным материалом и секторами механизма заворота кромок. Это непостоянство размера по щирине вызывает в готовой покрышке при эксплуатации неравномерный износ протектора и отслаивание брекера от каркаса в местах, где ширина брекера боль1пе номинальной, и тем самым уменьшает ходимость покрыщки.

Усилие, затрачиваемое на заворачивание кромок брекерного материала, зависит от величины диаметра, на который разжимаются кромки в процессе их заворота относительно исходного диаметра, т.е. от их относительной деформации, а также от величины сил трения, возникающих в процессе заворота. Так как в процессе заворота

кромки отгибаются сразу на всю их величину, то относительная деформация максимальна, а секторы механизма заворота кромок трутся о брекерный материал, усилия, затрачиваемые на заворачивание кромок валики,

ЧТО вызывает увеличение затрат мощности на проведение процесса и увеличивает нагрузки на конструкцию.

Из-за большой деформации брекерного материала и трения между ним и секторами механизма заворота кромок может прои5 зойти разрушение резиновой обкладки металлокорда, что впоследствии вызывает в готовой покрышке расслоение ее деталей, что уменьшает ходимость покрышки и ее качество.

Целью изобретения является повышение качества собираемых покрышек.

Поставленная цель достигается тем, что в устройстве для сборки металлокордных брекерных браслетов, содержащем смонтированный на полом приводном валу сборочный барабан, образованный радиально подвижными сегментами, привод для их радиального раздвижения, устаноа-ченные по торцам сборочНого барабана механизмы для заворота кромок брекера, выполненные в виде ак-сиально подвижных вдоль приводного вала дисков, со смонтированными на них радиально подвижными секторами, и привод для радиального раздвижения секторов, сборочный барабан снабжен жестко связанны.ми с основны.ми сегментами дополнительны5 ми сегментами с выполненны.ми на них продольными пазами, а механизм для заворота кромок брекера снабжен вспомогательны.1и дисками, смонтированными на приводном валу соосно с основными дисками, приводом для аксиального перемещения вспомогатель0 ных дисков, вдоль приводного вала и установленными на вспомогательных дисках радиально подвижными стержнями с приводом их радиального раздвижения, причем на обращенных к центру сборочного бараj бана концах секторов механизма для заворота кро.мок брекера выполнены продольные пазы для прохода стержней, расположенные в одной радиальной плоскости с продольными пазами дополнительных сегментов.

0Кроме того, привод для радиального раздвижения стержней выполнен в виде смонтированнь х на основных дисках пластин с профильны.ми пазами, а на стержнях закреплены штанги, взаимодействующие с профильны.ми пазами.

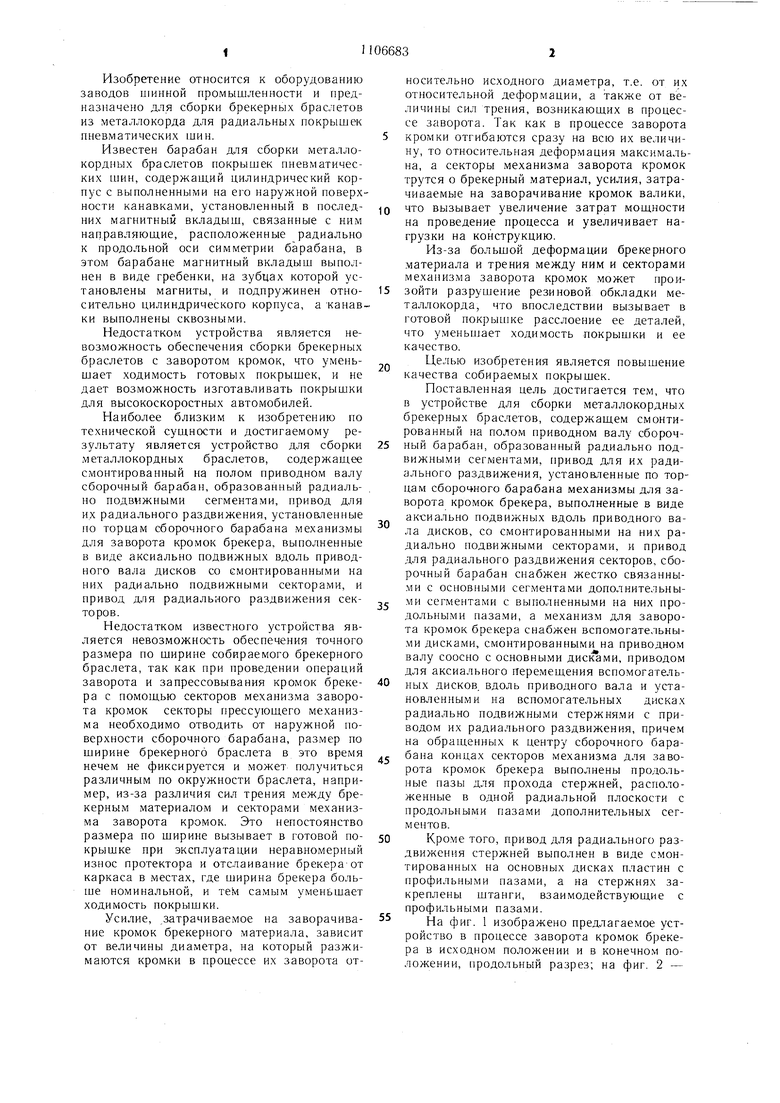

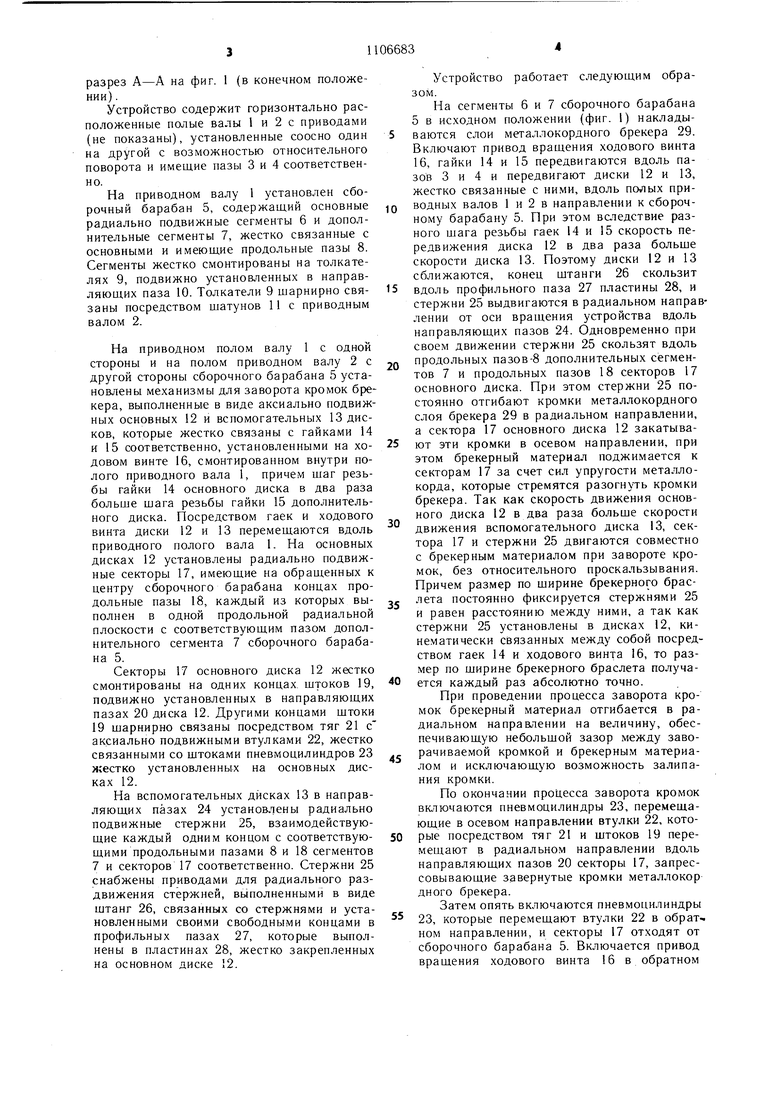

На фиг. 1 изображено предлагаемое устройство в процессе заворота кромок брекера в исходном положении и в конечном положении, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 (в конечном положении) . Устройство содержит горизонтально расположенные полые валы 1 и 2 с приводами (не показаны), установленные соосно один на другой с возможностью относительного поворота и имещие пазы 3 и 4 соответственно. На приводном валу 1 установлен сборочный барабан 5, содержащий основные радиально подвижные сегменты 6 и дополнительные сегменты 7, жестко связанные с основными и имеющие продольные пазы 8. Сегменты жестко смонтированы на толкателях 9, подвижно установленных в направляющих паза 10. Толкатели 9 щарнирно связаны посредством шатунов 11 с приводным валом 2. На приводном полом валу 1 с одной стороны и на полом приводном валу 2 с другой стороны сборочного барабана 5 установлены механизмы для заворота кромок брекера, выполненные в виде аксиально подвижных основных 12 и вспомогательных 13 дисков, которые жестко связаны с гайками 14 и 15 соответственно, установленными на ходовом винте 16, смонтированном внутри полого приводного вала 1, причем шаг резьбы гайки 14 основного диска в два раза больше щага резьбы гайки 15 дополнительного диска. Посредством гаек и ходового винта диски 12 и 13 перемещаются вдоль приводного полого вала 1. На основных дисках 12 установлены радиально подвижные секторы 17, имеющие на обращенных к центру сборочного барабана концах продольные пазы 18, каждый из которых выполнен в одной продольной радиальной плоскости с соответствующим пазом дополнительного сегмента 7 сборочного барабана 5. Секторы 17 основного диска 12 жестко смонтированы на одних концах штоков 19, подвижно установленных в направляющих пазах 20 диска 12. Другими концами щтоки 19 шарнирно связаны посредством тяг 21 с аксиально подвижными втулками 22, жестко связанными со штоками пневмоцилиндров 23 жестко установленных на основных дисках 12. На вспомогательных дисках 13 в направляющих пазах 24 установлены радиально подвижные стержни 25, взаимодействующие каждый одним концом с соответствующими продольными пазами 8 и 18 сегментов 7 и секторов 17 соответственно. Стержни 25 снабжены приводами для радиального раздвижения стержней, выполненными в виде штанг 26, связанных со стержнями и установленными своими свободными концами в профильных пазах 27, которые выполнены в пластинах 28, жестко закрепленных на основном диске 12. Устройство работает следующим образом. На сегменты 6 и 7 сборочного барабана 5 в исходном положении (фиг. 1) накладываются слои металлокордного брекера 29. Включают привод вращения ходового винта 16, гайки 14 и 15 передвигаются вдоль пазов 3 и 4 и передвигают диски 12 и 13, жестко связанные с ними, вдоль полых приводных валов 1 и 2 в направлении к сборочному барабану 5. При этом вследствие разного шага резьбы гаек 14 и 15 скорость передвижения диска 12 в два раза больше скорости диска 13. Поэтому диски 12 и 13 сближаются, конец щтанги 26 скользит вдоль профильного паза 27 пластины 28, и стержни 25 выдвигаются в радиальном направлении от оси вращения устройства вдоль направляющих пазов 24. Одновременно при своем движении стержни 25 скользят вдоль продольных пазов-8 дополнительных сегментов 7 и продольных пазов 18 секторов 17 основного диска. При этом стержни 25 постоянно отгибают кромки металлокордного слоя брекера 29 в радиальном направлении, а сектора 17 основного диска 12 закатывают эти кромки в осевом направлении, при этом брекерный материал поджимается к секторам 17 за счет сил упругости металлокорда, которые стремятся разогнуть кромки брекера. Так как скорость движения основного диска 12 в два раза больще скорости движения вспомогательного диска 13, сектора 17 и стержни 25 двигаются совместно с брекерным материалом при завороте кромок, без относительного проскальзывания. Причем размер по ширине брекерного браслета постоянно фиксируется стержнями 25 и равен расстоянию между ними, а так как стержни 25 установлены в дисках 12, кинематически связанных между собой посредством гаек 14 и ходового винта 16, то размер по ширине брекерного браслета получается каждый раз абсолютно точно. При проведении процесса заворота кромок брекерный материал отгибается в радиальном направлении на величину, обеспечивающую небольщой зазор между заворачиваемой кромкой и брекерным материалом и исключающую возможность залипания кромки. По окончании процесса заворота кромок включаются пневмоцилиндры 23, перемещающие в осевом направлении втулки 22, которые посредством тяг 21 и штоков 19 перемещают в радиальном направлении вдоль направляющих пазов 20 секторы 17, запрессовывающие завернутые кромки металлокор дного брекера. Затем опять включаются пневмоцилиндры 23, которые перемещают втулки 22 в обратном направлении, и секторы 17 отходят от сборочного барабана 5. Включается привод вращения ходового винта 16 в обратном

направлении, и диски 12 и 13 отводятся в исходное положение.

Включается привод вращения полого вала 2, который посредством шатунов 11 перемещает в радиальном направлении толкатели 9 вдоль направляющих пазов 10, и сегменты 6 и 7 сборочного барабана сжимаются к оси вращения устройства. Одновременно включаются в работу пневмоцилиндры 23 и перемещают в радиальном направлении к оси вращения устройства сектора 17.

После этого собранный металлокордный брекерный браслет снимается с устройства, включается привод вращения полого вала 2 в обратном направлении, втулки 22 посредством пневмоцилиндров 23 также перемещаются в обратном направлении, и устройство возвращается в исходное положение.

Предлагаемое устройство позволяет уменьщить деформацию брекерного материала вследствие того, что кромки при завороте отгибаются на небольшую величину, усилия, затрачиваемые на заворачивание кромок, уменьшаются. Кроме того, исключается возможность разрушения резиновой обкладки металлокорда.

Все это вместе с высокой точностью размеров брекерного браслета позволяет увеличить ходимость покрышки и, следовательно, ее качество.

По сравнению с базовым объектом - станком ИДО-59М для сборки брекерных браслетов, который не позволяет собирать на нем брекерные браслеты с заворотом кромок, что ведет к расслоениям в слоях брекера и отслоениям кромок брекера от слоев каркаса, предлагаемое устройство позволяет собирать брекерные браслеты с заворотом кромок для покрышек высокоскоростных автомобилей, а также увеличить ходимость покрышек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки металлокордных брекерных браслетов | 1986 |

|

SU1335481A2 |

| Устройство для сборки металлокордных брекерных браслетов | 1986 |

|

SU1335482A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1988 |

|

SU1558702A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

| Барабан для сборки и формования брекерных браслетов | 1984 |

|

SU1191303A1 |

| Устройство для сборки и формования браслетов покрышек пневматических шин | 1986 |

|

SU1328228A1 |

| Установка для изготовления покрышек пневматических шин | 1990 |

|

SU1766702A1 |

| Устройство для сборки покрышек пневматических шин | 1980 |

|

SU910461A1 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1993 |

|

RU2039656C1 |

| Устройство для сборки и формования покрышек пневматических шин | 1978 |

|

SU701026A1 |

1. УСТРОЙСТВО ДЛЯ СБОРКИ МЕТАЛЛОКОРДНЫХ БРЕКЕРНЫХ БРАСЛЕТОВ, содержащее смонтированный на полом приводном валу сборочный барабан, образованный радиально подвижными сегментами, привод для их радиального раздвижения, установленные по торцам сборочного барабана механизмы для заворота кромок брекера, выполненные в виде аксиально подвижных вдоль приводного вала дисков со смонтированными на них радиально подвижными секторами и привод для радиального раздвижения секторов, отличающееся тем, що, с целью повышения качества собираемйх покрышек, сборочный барабан снабжен жестко связанными с основными сегментами дополнительными сегментами с выполненными на них продольными пазами, а механизм для заворота кромок брекера снабжен вспомогательными дисками, смонтированными на приводном валу соосно с основными дисками, приводом для аксиального перемещения вспомогательных дисков вдоль приводного вала и установленными на вспомогательных дисках радиально подвижными стержнями с приводом их радиального раздвижения, причем на обращенных к центру сборочного барабана концах секторов механизма для заворота кромок брекера выполнены продольные пазы для прохода стержней, расположенные в одной радиальной плоскости с продольными i пазами дополнительных сегментов. 2. Устройство по п. 1, отличающееся тем, (Л что привод для радиального раздвижения стержней выполнен в виде смонтированных на основных дисках пластин с профильными пазами, а на стержнях закреплены штанги, взаимодействующие с профильными пазами.

kr18

Фиг.Г

Фаг. г

Авторы

Даты

1984-08-07—Публикация

1983-07-11—Подача