(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

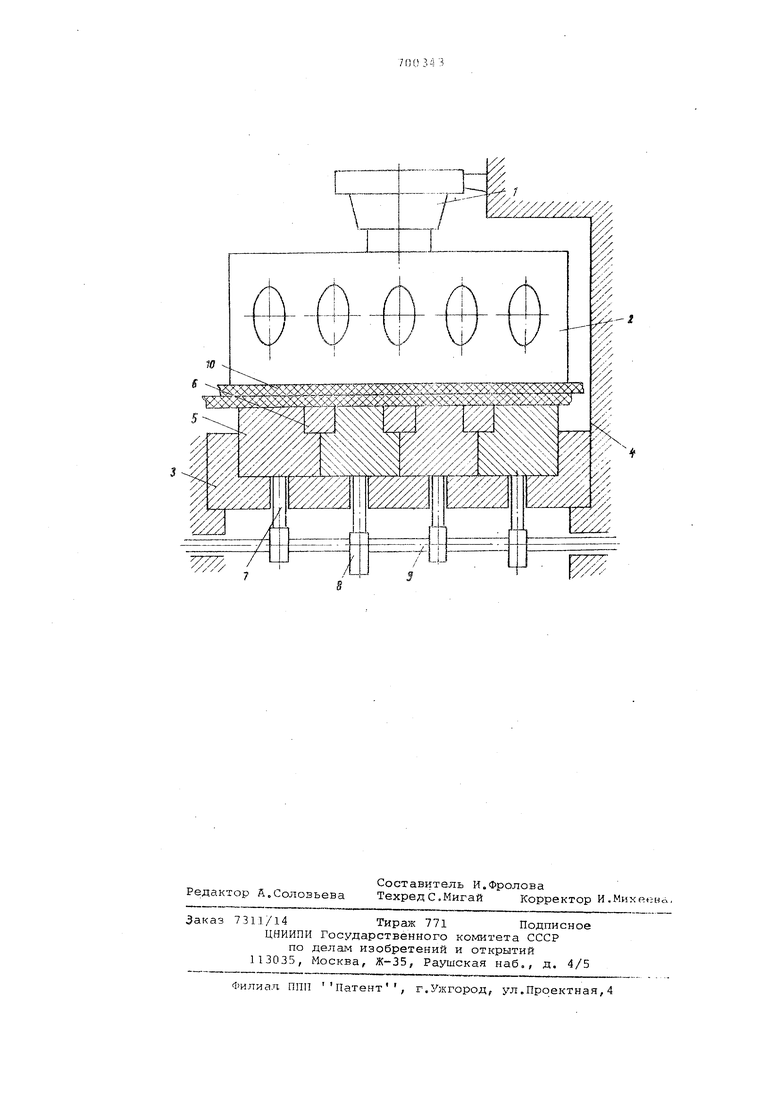

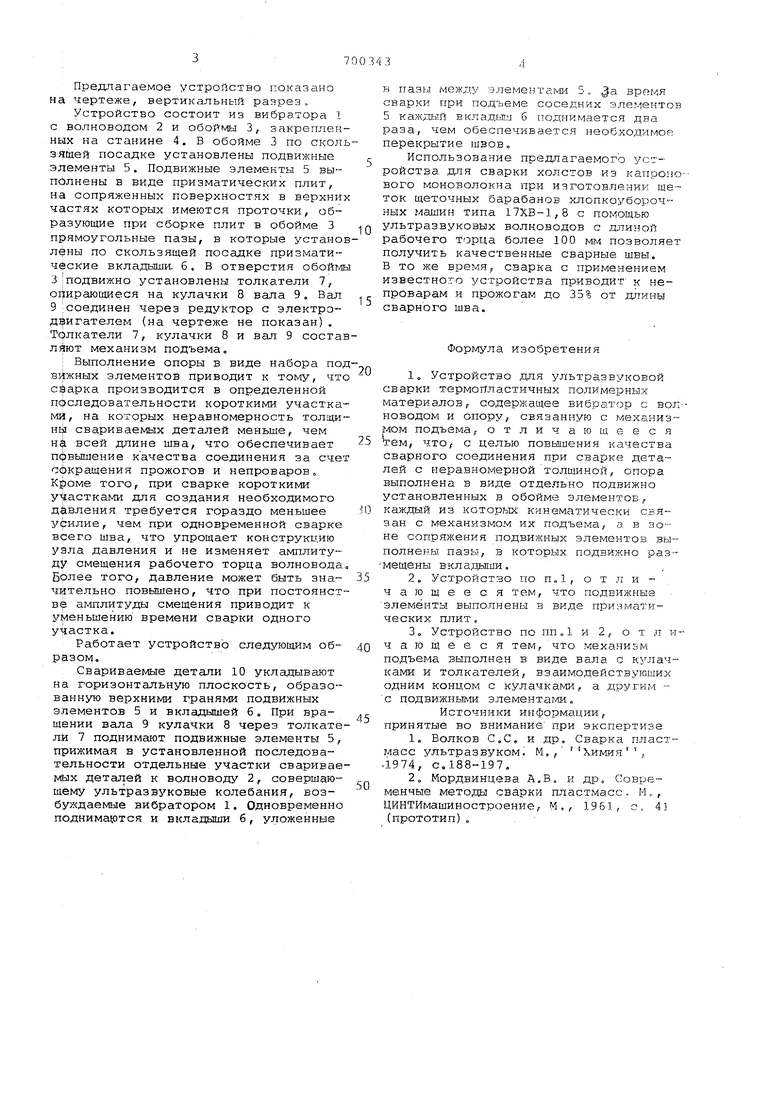

Предлагаемое устройство показано на чертеже, вертикальньтй разрез «

Устройство состоит из вибратора I с волноводом 2 и обоймы 3, закрепленных на станине 4. В обойме 3 по скользящей посадке установлены подвижные элементы 5, Подвижные элементы 5 выполнены в виде призматических плит, на сопряженных поверхностях в верхних частях которых имеются проточки, образующие при сборке плит в обойме 3 прямоугольные пазы, в которые установлены по скользящей посадке призматические вкладыши, б. В отверстия обойт-лы 3 подвижно установлены толкатели 7, опирающиеся на кулачки 8 вала 9. Вал 9;соединен через редуктор с электрод игателем (на чертеже не показан). толкатели 7, кулачки 8 и вал 9 составлйют механизм подъема.

: Выполнение опоры в виде набора подвижных элементов приводит к тому, что сйарка производится в определенной последовательности короткими участками, на которых неравномерность толщини свариваемых деталей меньше, чем н всей длине шва, что обеспечивает пфвышение качества соединения за счет сокращения прожогов и непроваров„ Кфоме того, при сварке короткими участками для создания необходимого давления требуется гораздо меньшее усилие, чем при одновременной сварке всего шва, что упрощает конструкцию узла давления и не изменяет амплитуду смещения рабочего торца волновода. Более того, давление может быть значительно повышено, что при постоянству амплитуды смещения приводит к уменьшению времени сварки одного участка.

Работает устройство следующим образом.

Свариваемые детали 10 укладывают на горизонтальную плоскость, образованную верхними гранями подвижных элементов 5 и вкладышей 6, При вращении зала 9 кулачки 8 через толкатели 7 поднимают подвижные элементы 5, прижимая в установленной последовательности отдельные участки свариваеwttjx деталей к волноводу 2, совершающему ультразвуковые колебания, возбуждаемые вибратором 1, Одновременно поднима ртся и вкладыши б, уложенные

в пазы между элемеь та и Ь, Ja время сварки при подъеме соседних элементов 5 каждый вкладши б поднимается два раза, чем обеспечивается необходимое перекрытие швов.

Использование предлагаемого устройства. Д-пя сварки холстов из капронового моноволокна при изготовлении щеток щеточных барабанов хлопкоуборочных машин типа 17ХВ-1,8 с помощью ультразвуковых волноводов с .цлиной рабочего торца более 100 мм позволяет получить качественные сварные швы. В то же время, сварка с применением известного устройства приводит к непровар ам и прожогам до 35% от длины сварного шва.

Формула, изобретения

1 Устройство для ультразвуковой сварки термопластичных полимерных материалов, содержащее вибратор с во поводом и опору, связанную с механизмом подъема, отличающееся тем, ЧТО; с целью повышения качества сварного соединения при сварке деталей с неравномерной толщиной, опора выполнена в виде отдельно подвижно установленных в обойме элементов., каждый из которых кинематически связан с механизмом их подъема, а в зоне сопряжения подвижных элементов выполнены пазы, в которых подвижно раз мещены вкладкпин.

2. Устройство по П.1, от л и чающееся тем, что подвижные элемента выполнены в виде прилЕчтатических плит,

Зо Устройство по пп«1 и 2f о т л ичающееся тем, что механизм подъема выполнен в виде вала с кулачками и толкателей, взаимодействующих одним концом с кулачка яи, а Д}ругим с подвижными элементами.

Источники информации, принятые во внимание при экспертизе

1,Волков С,С, и др. Сварка пластмасс ультразвуком. М., Хими.я . .1974, СЛ88-197.

2,Мордвинцева А.В. и др. Современные методы сварки пластмасс. М,, ЦИНТИмашиностроение, М., 1961, с, 41

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Способ ультразвуковой сварки деталей из термопластичных полимерных материалов | 1989 |

|

SU1662867A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Устройство для упаковки сыпучих продуктов в пленку | 1977 |

|

SU738958A1 |

| Устройство для формирования обратной стороны сварного шва | 1983 |

|

SU1123825A1 |

| Установка для сварки сильфонов | 1982 |

|

SU1069970A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| Способ ультразвуковой сварки термопластичных материалов и устройство для его осуществления | 1989 |

|

SU1785913A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

Авторы

Даты

1979-11-30—Публикация

1978-05-22—Подача