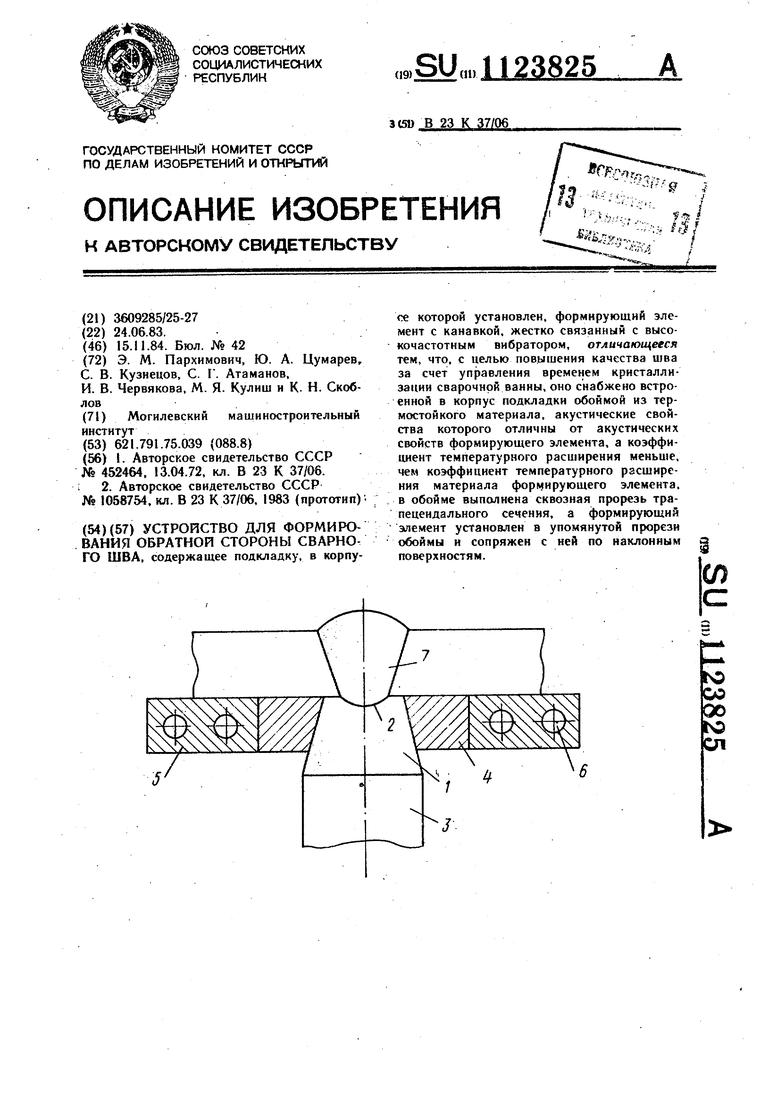

ll.utopoTOHno относится к дуговой сварко. 8 частности к устройствам для формирования обратной стороны сварного шва и может найти применение в различных областях машиностроения. Известно устройство для формирования обратной стороны сварного ujsa, содержащее подкладку с каналами для охлаждения и пластину из термостойкого и термоизоляционного .материала, установленную в зоне формирования обратной стороны шва 1. Недостаток известного устройства для формирования обратной стороны шва - низкое качество сварных соединений, обусловленное тем, что при совместной работе подкладки с высокочастотным вибратором невозможно достигнуть суш.ественного воздействия ультразвуковых колебаний на расплавленный металл сварочной ванны, так как термоизоляционные материалы являются плохими проводниками ультразвука, вследствие чего происходит затухание колебаний и быстрое разрушение термостойкой пластины. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для формироваиия обратной стороны сварного шва, содержащее подкладку, 8 корпусе которой установлен формирующий элемент с канавкой, жестко связанный с высокочастотны.м вибратором (2. Недостатком известного устройства я вляется низкое качество сварных соединений вследствие малого времени воздействия ультразвуковых колебаний на расплавленный металл сварочной ванны, что обус товлено быстрой кристаллизацией сварочной ванны из-за большого теплоотвода. Цель изобретения - повышение качества шва за счет управления временем кристаллизации сварочной ванны. Поставленная цель достигается тем, что устройство снабжено встроенной в корпус подкладки обоймой из термостойкого материала, акустические свойства которого отличны от акустических свойств формирующего элемента, а коэффициент температурного расширения меньше, чем коэффициент температурного расширения материала формирующего элемента, в обойме выполнена сквозная прорезь трапецеидального сечения, а формирующий элемент установлен в упомянутой прорези обоймы и сопряжен по наклонным поверхностям. Примеры возможных вариантов выбора материала формирующего элемента и обоймы:Формирующий ОбоймаФормирующий элемент элемент Никель Вольфрам Сталь Молибден Благодаря различию в акустических свойствах материалов (т.е. в скоростях звука и длине волны) в любой точке на поверхности сопряжения пластины и волновода фазы колебаний для соединяемых деталей различны, вследствие этого в каждой точке контакта происходит относительное движение сопрягаемых деталей, вызывающее трение, а значит и выделение тепла. Вследствие более высокого коэффциента термического расширения у материала волновода при нагреве волновод расширяется больше, чем охватывающая его пластина из термостойкого матерала, поэтому увеличивается давление по сопрягаемым поверхностям, что способствует увеличению сил трения и тепловыделению в контакте волновода с пластиной из термостойкого материала. Выполнение поверхности, по которой сопрягаются пластины и волновод, конической обеспечивает большую величину и большие силы трения. Увеличение сил трения приводит к более интенсивному тепловыделению в месте контакта волновода с пластиной из термостойкого материала. Из-за выделения тепла в месте сопряжения пластины и волновода уменьшается теплоотвод от расплавленного металла сварочной валны к каналам для охлаждения, вследствие чего сварочная ванна дольше находится в расплавленном состоянии, а значит увеличивается время воздействия ультразвуковых колебаний на расплавленный металл. Более длительная обработка сварочной занны ультразвуком обеспечивает повышение качества сварных соединений, так как при этом более полно протекают процессы измельчения структуры, перемешивания и дегазации расплавленного, металла сварочной ванны, вследствие чего повышаются механические свойства сварного щва и его коррозионная стойкость. На чертеже изображена предлагаемое устройство для формирования обратной стороны шва, продольный разрез. Формирующий эле.мент 1 с канавкой 2, жестко связанный с высокочастотны.м вибратором 3, установлен в обойме 4, встроенной в корпус подкладки 5 с каналами для охлаждения 6. Устройство работает следующим образом В процессе сварки ультразвуковые колебания магнитострикционного преобразователя через вибратор 3 и жестко связанный с ним формирующий элемент 1 передаются расплавленному металлу сварочной ванны 7, вследствие чего в нем происходят процессы дегазации, перемешивания и измельчения структуры. Кроме того, при прохождении ультразвуковых колебаний по вибратору 3, происходит значительное тепловыделение в месте сопряжения обоймы 4 и формирующего элемента 1, обусловленное различиями акустических свойств материалов вибратора и обоймы, формой сопрягаемых поверхностей, а также тем, что коэффициент термического расширения материала обоймы меньше, чем коэффициент термического расширения материала вибратора.

Из-за выделения тепла в месте контакта обоймы и формирующего элемента увеличивается термическое сопротивление участка между сварочной ванной и водоохлаждаемым корпусом подкладки. За счет этого

увеличивается продолжительность обработки расплавленного металла ультразвуковыми колебаниями и повышается качество сварных соединений. В процессе сварки подютадка перемещается быстрее завершения процесса кристаллизации обработанного ультразвуком металла сварочной ванны

Использование изобретения позволяет повысить качество сварных соединений, т.е. повысить механические свойства и коррозионную стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ формирования шва при сварке | 1981 |

|

SU1058754A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| Способ многодуговой сварки металлических изделий под слоем флюса | 2015 |

|

RU2613831C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ СВАРНОГО ШВА, содержащее подкладку, в корпусе которой установлен, формирующий элемент с канавкой, жестко связанный с высо кочастотным вибратором, отличающееся тем, что, с целью повышения качества шва за счет управления временем кристаллизации сварочной ванны, оно снабжено встроенной в корпус подкладки обоймой из термостойкого материала, акустические свойства которого отличны от акустических свойств формирующего элемента, а коэффициент температурного расширения меньше, чем коэффициент температурного расширения материала формирующего элемента, в обойме выполнена сквозная прорезь трапецеидального сечения, а формирующий элемент установлен в упомянутой прорези обоймы и сопряжен с ней по наклонным поверхностям.

| I | |||

| Подкладка для формирования обратной строны шва | 1972 |

|

SU452464A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ формирования шва при сварке | 1981 |

|

SU1058754A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-06-24—Подача