Изобретение относится к устройствам для гранулирования порошкообразных материалов и может быть использовано в химической, строительной, горной, металлургической, пищевой и других отраслях промышленности.

Известно устройство для грануляции порошкообразных материалов, которое состоит из цилиндрического неподвижного корпуса с крышкой, с выполненным в нем отверстием для выгрузки гранул, установленной внутри корпуса мешалки, средства для загрузки порошка и средства подачи жидкого связующего компонента.

Перемешивание порошка со связующим и его гранулирование осуществляется за счет штырей мешалки. Выгрузка осуществляется за счет центробежных сил через боковое отверстие, выполненное в корпусе. Недостатком известного устройства является то, что при больших оборотах продукт не успевает перемещаться, он улетает к стенкам за счет центробежной силы и выгружается. Другим недостатком является широкий диапазон по фракциям готовых гранул, т.к. отсутствует классификация гранул по размерам.

Целью изобретения является получение продукта однородного грансостава.

Указанная цель достигается тем, что корпус снабжен патрубком возврата мелочи и выгрузки гранул, соединенные вертикальным коллектором в нижней части которого имеется патрубок ввода сжатого газа и закрепленной в крышке трубой отвода газа.

Для предотвращения пылеуноса патрубок возврата мелочи установлен тангенциально по ходу вращения мешалки, средство подачи жидкого связующего компонента выполнено в виде тангенциального патрубка, укрепленного в верхней части трубы отвода газа и нижняя кромка трубы расположена вблизи уровня продукта. Тангенциальный патрубок возврата мелочи направлен в противоположную вращению мешалки сторону и расположен выше патрубка выгрузки гранул, благодаря чему осуществляется возврат мелочи по ходу потока продукта в корпусе и повышается однородность готового продукта по гранулометрическому составу. Патрубки соединены между собой коллектором, в нижней части которого имеется патрубок ввода сжатого газа, что обеспечивает бесступенчатую регулировку классификации гранул, т.е. регулировку в узком диапазоне размеров, не требующую при переходе на любой другой больший или меньший размер изменения конструктивных параметров устройства, а лишь регулировки подачи сжатого газа. Это необходимо в процессах получения гранул красного фосфора размером 0,2-0,4 мм или 0,4-0,6 мм, а также цеолитов, катализаторов и т.д. размером 0,6-0,8 мм.

Подача связующей жидкости осуществляется через тангенциальный патрубок, благодаря чему поток жидкости закручивается в трубе отвода газа и орошает газ с пылевыми частицами. Это предотвращает пылеунос. Нижняя кромка трубы отвода газа расположена вблизи уровня продукта, благодаря этому скорость газа снижается. Частицы пыли, ударяясь о стенки трубы и корпуса, падают вниз. Это также способствует очистке газа от пыли.

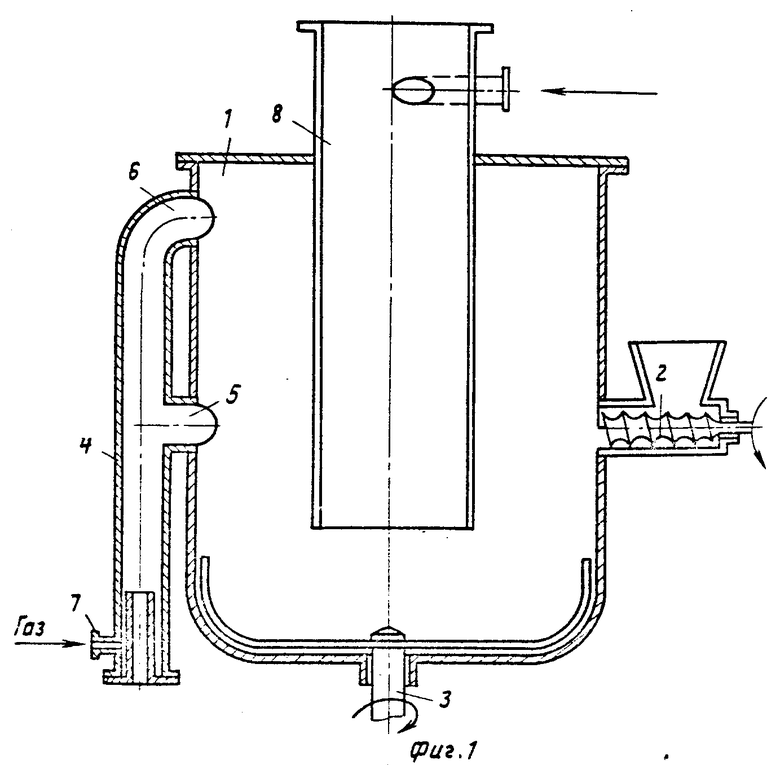

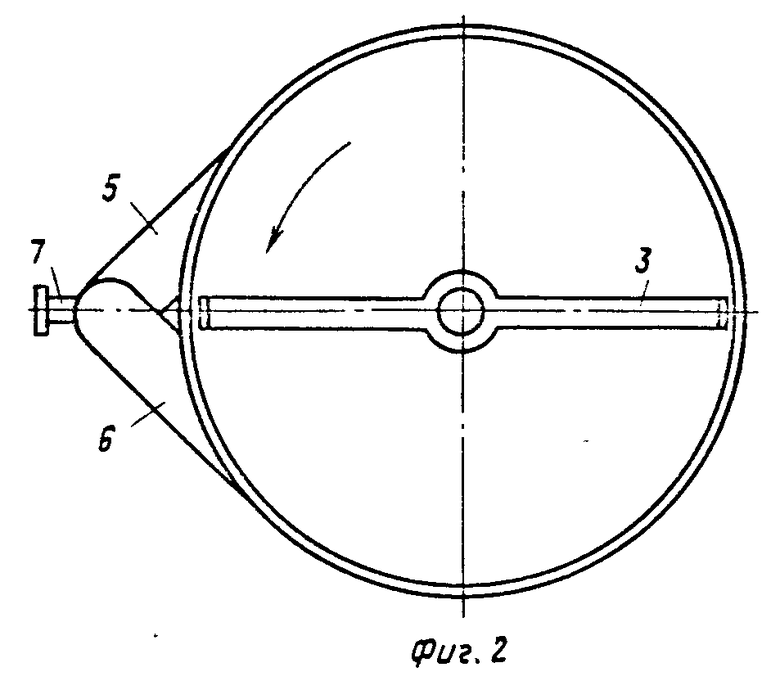

На фиг. 1 изображен общий вид гранулятора в разрезе; на фиг.2 - вид на гранулятор сверху (без крышки).

Гранулятор содержит установленный вертикально неподвижный корпус 1, на корпусе закреплен дозатор порошка 2. Внутри корпуса установлена мешалка 3.

Корпус снабжен внешним вертикальным коллектором 4, который соединен с корпусом внешним тангенциальным патрубком выгрузки гранул 5, установленным навстречу вращению мешалки и расположенным выше него тангенциальным патрубком возврата мелочи 6. В нижней части коллектора 4 установлен патрубок ввода сжатого газа 7. На крышке корпуса установлена труба отвода газа 8 и тангенциальный патрубок подачи жидкого связующего компонента 9.

Гранулятор работает следующим образом.

Порошок из дозатора 2 поступает внутрь корпуса 1. По патрубку 9 и по трубе отвода газа 8 внутрь корпуса подается также связующая жидкость. При вращении мешалки с оборотами 600-3000 об/мин порошкообразный материал внутри корпуса за счет центробежных сил сообщаемых ему мешалкой 3 совершает упорядоченное турбулентное движение, обусловленное воздействием мешалки и неподвижного корпуса. Это движение складывается из ряда элементарных движений, в которые входят вращение вокруг оси днища, движение в вертикальной плоскости и вращение вокруг центра собственной массы. Движущаяся масса порошка и жидкого связующего интенсивно перемешивается и дробится на частицы, которые окатываются у стенок корпуса, формуясь в гранулы. Избыточная по сравнению с рабочим объемом зоны гранулирования смесь под действием центробежной силы через патрубок выгрузки гранул 5 попадает внутрь коллектора 4. По патрубку 7 внутрь вертикального коллектора 4 подается сжатый газ, движущийся вверх. Гранулы, сила тяжести у которых больше сопротивления движения газа, падают вниз, пыль и мелкие гранулы захватываются газом и по коллектору 4 и по тангенциальному патрубку возврата мелочи 6 поступают внутрь корпуса 1. Внутри корпуса смесь газа и пыли разделяется, т.к. скорость газа падает. Газ очищается от пыли, которая улетает к стенкам за счет центробежных сил быстровращающейся массы смеси и мешалки по патрубку 8. Таким образом, предложенная конструкция позволяет получать гранулы в узком диапазоне размеров и обеспечивает бесступенчатую регулировку классификации гранул по размерам, изменяя лишь расход сжатого газа.

Предложенная конструкция рекомендуется для гранулирования преимущественно пожароопасных материалов в потоке инертного газа, который и осуществляет классификацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1979 |

|

SU803177A2 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2143313C1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145256C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1984 |

|

SU1233322A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152247C1 |

| БАРАБАННЫЙ ВИБРОГРАНУЛЯТОР | 2017 |

|

RU2693772C2 |

| Аппарат для гранулирования материалов в кипящем слое | 1989 |

|

SU1660723A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Гранулятор порошкообразных материалов | 1973 |

|

SU520118A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1978-03-21—Подача