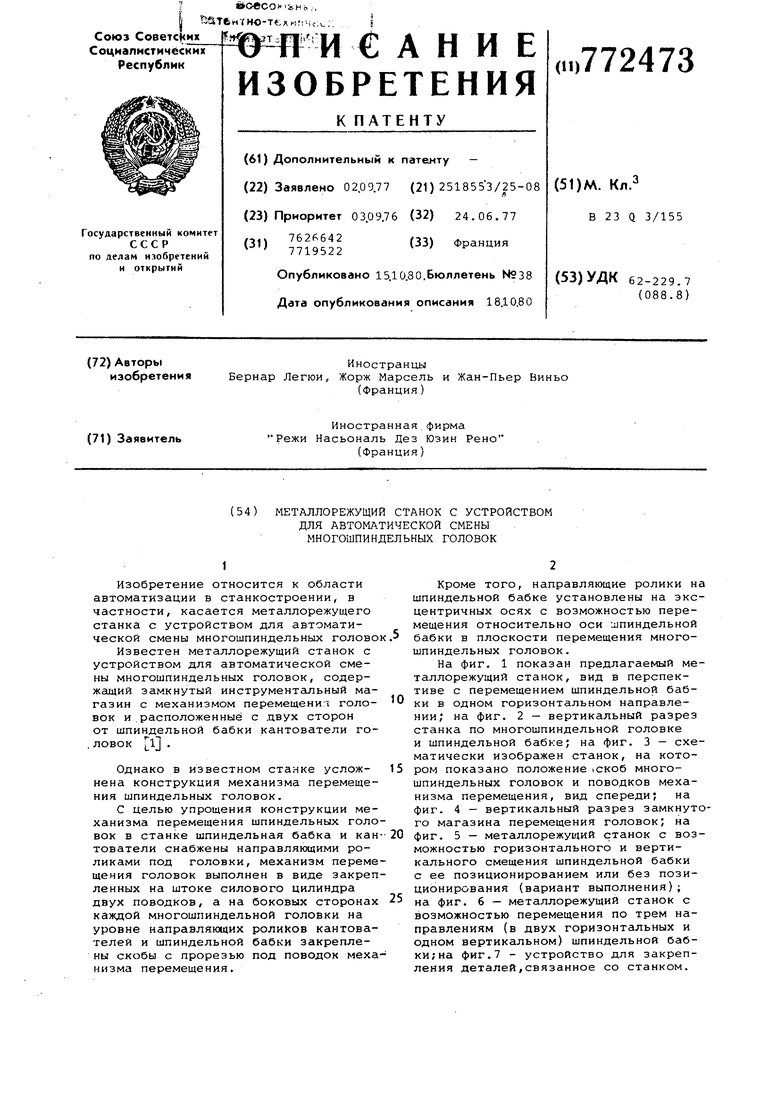

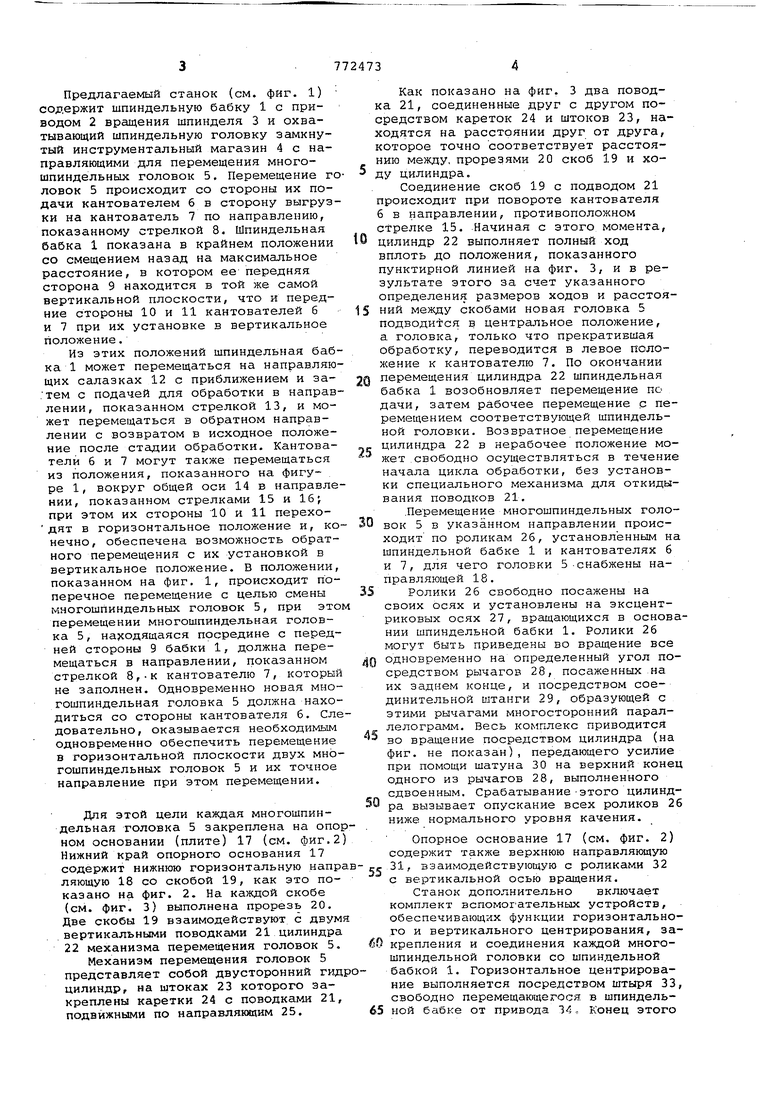

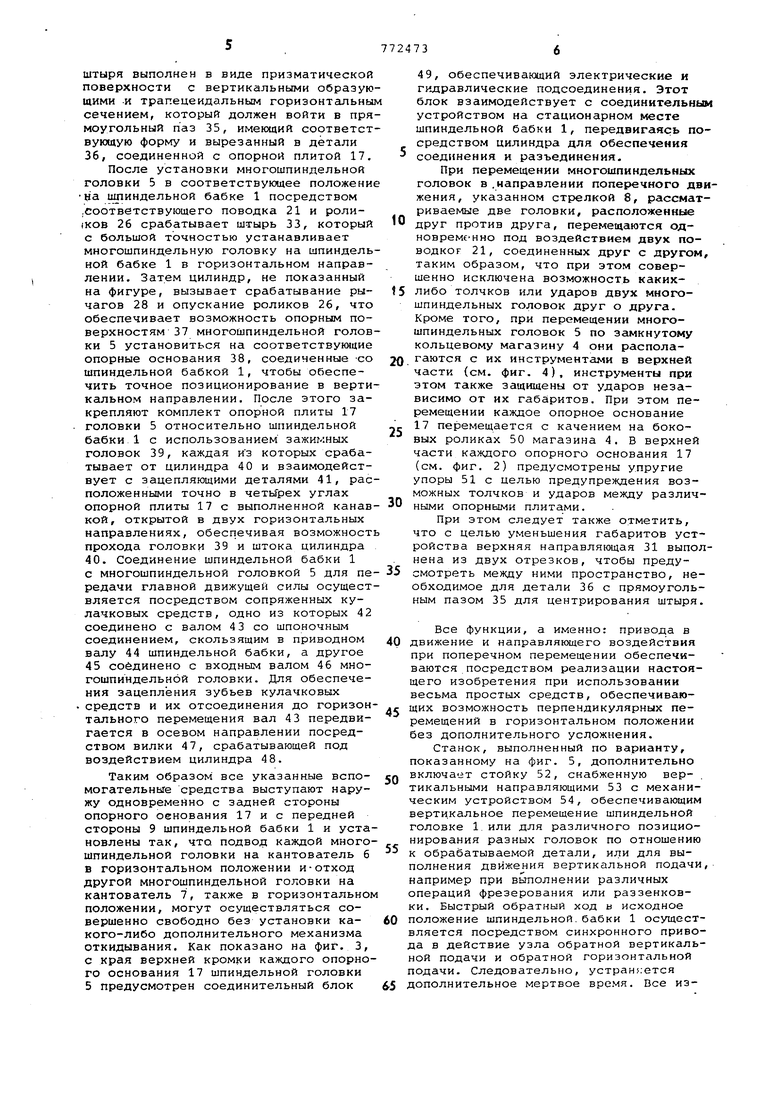

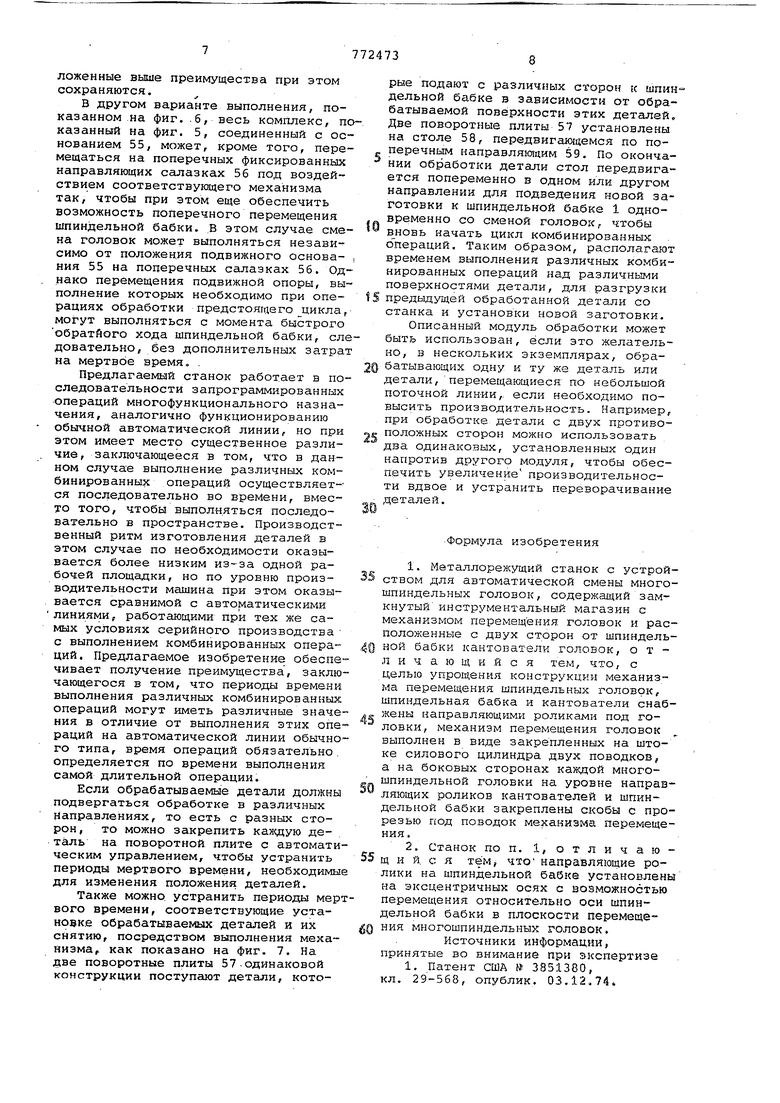

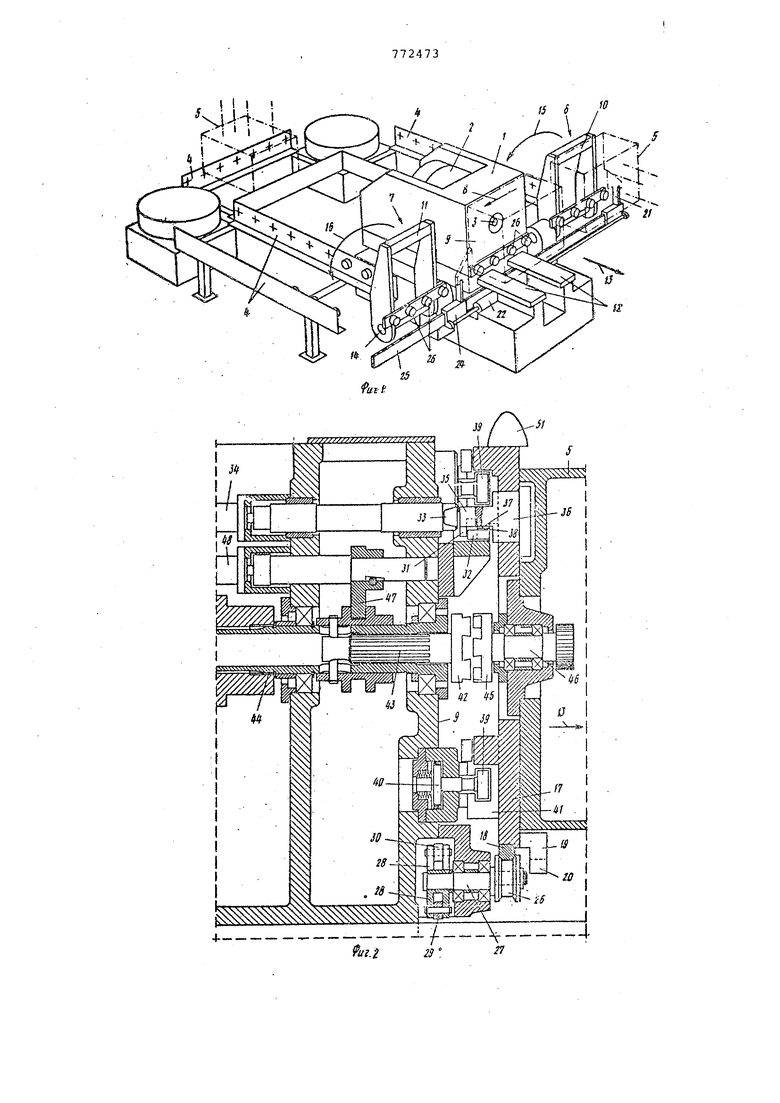

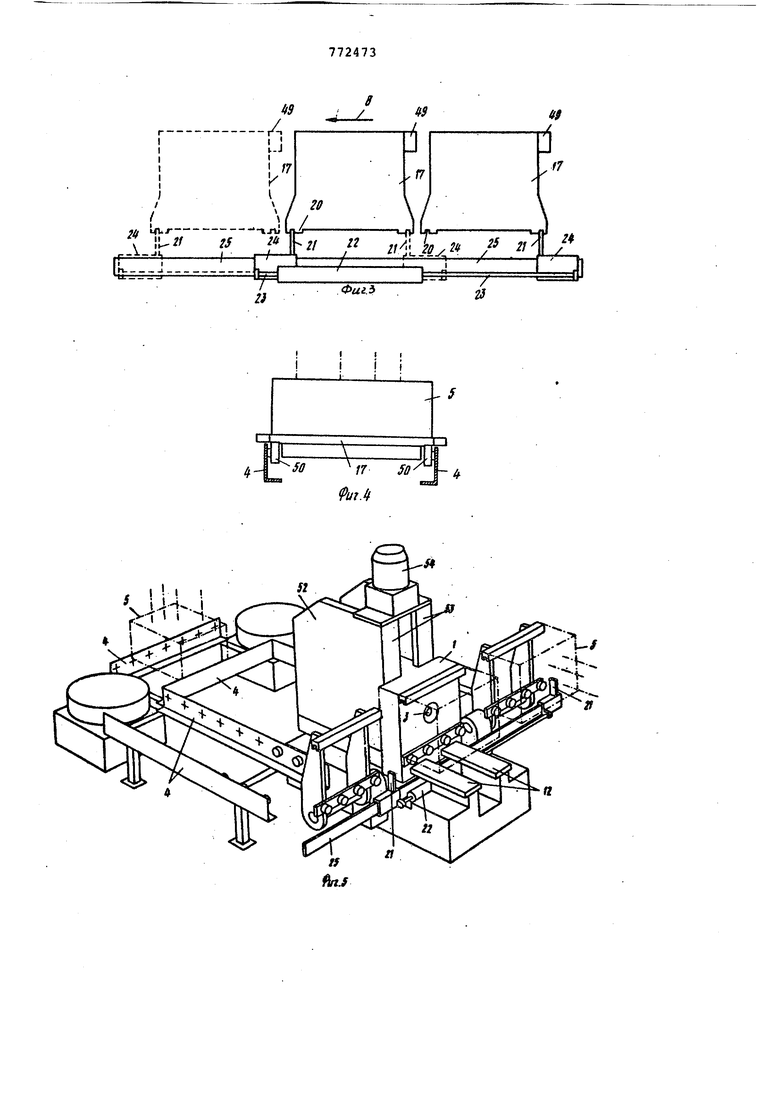

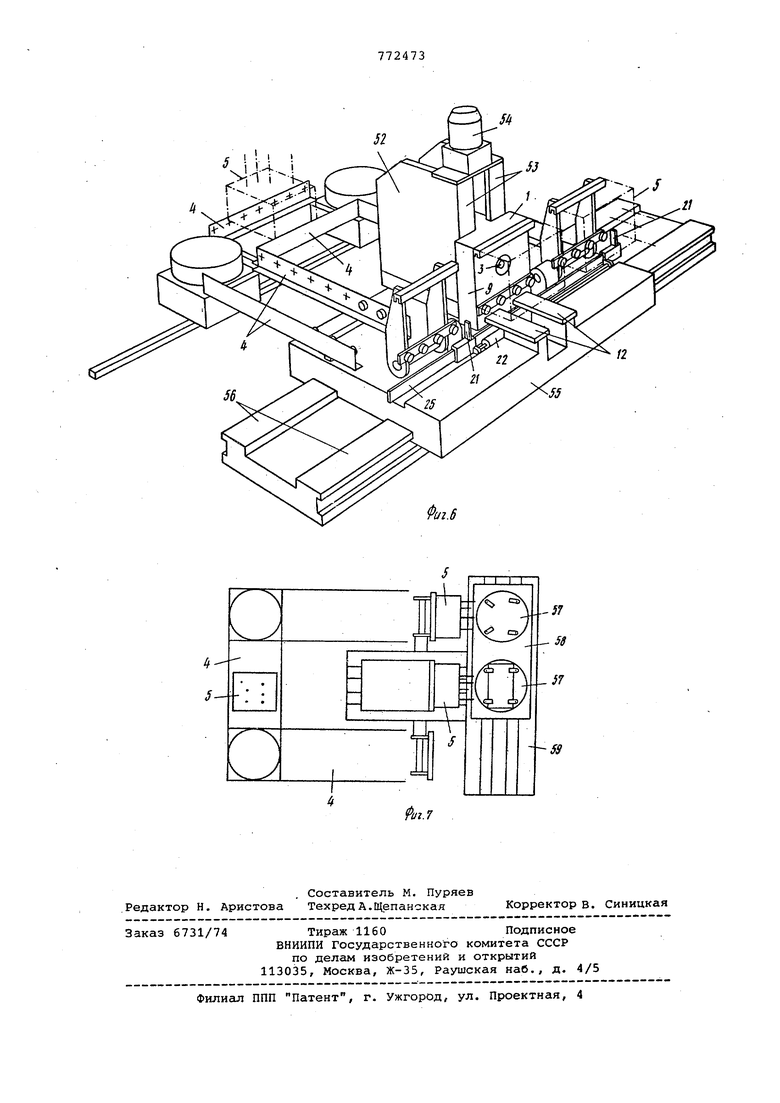

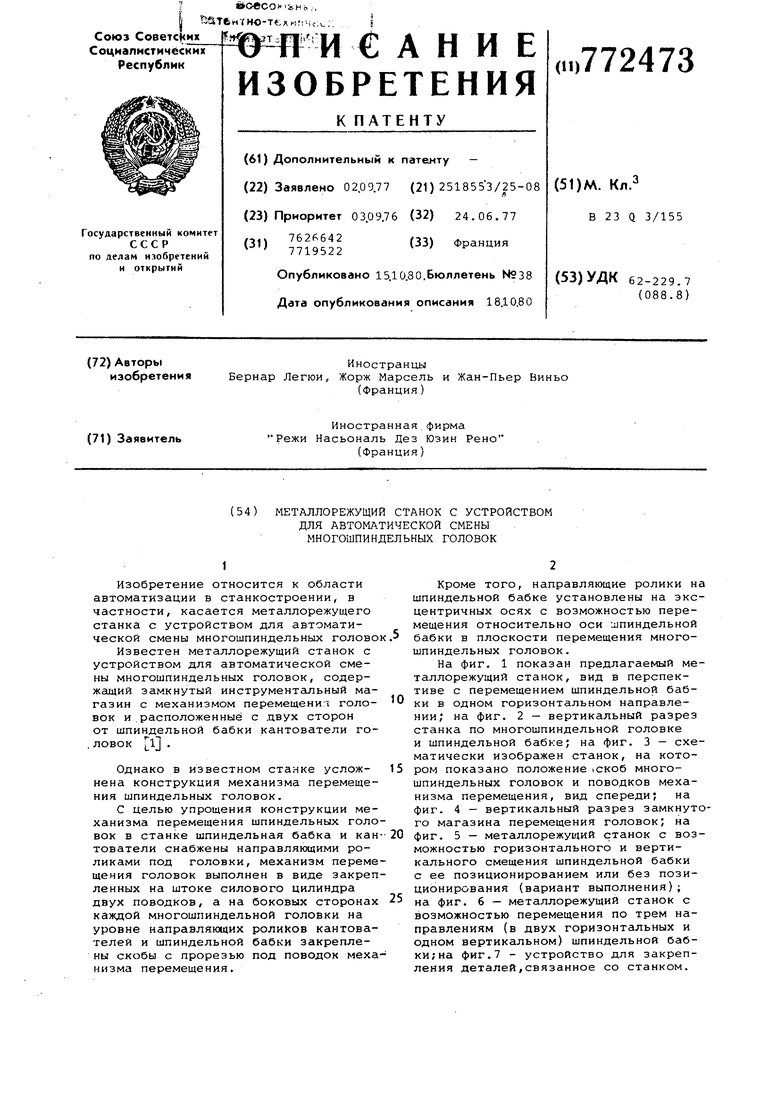

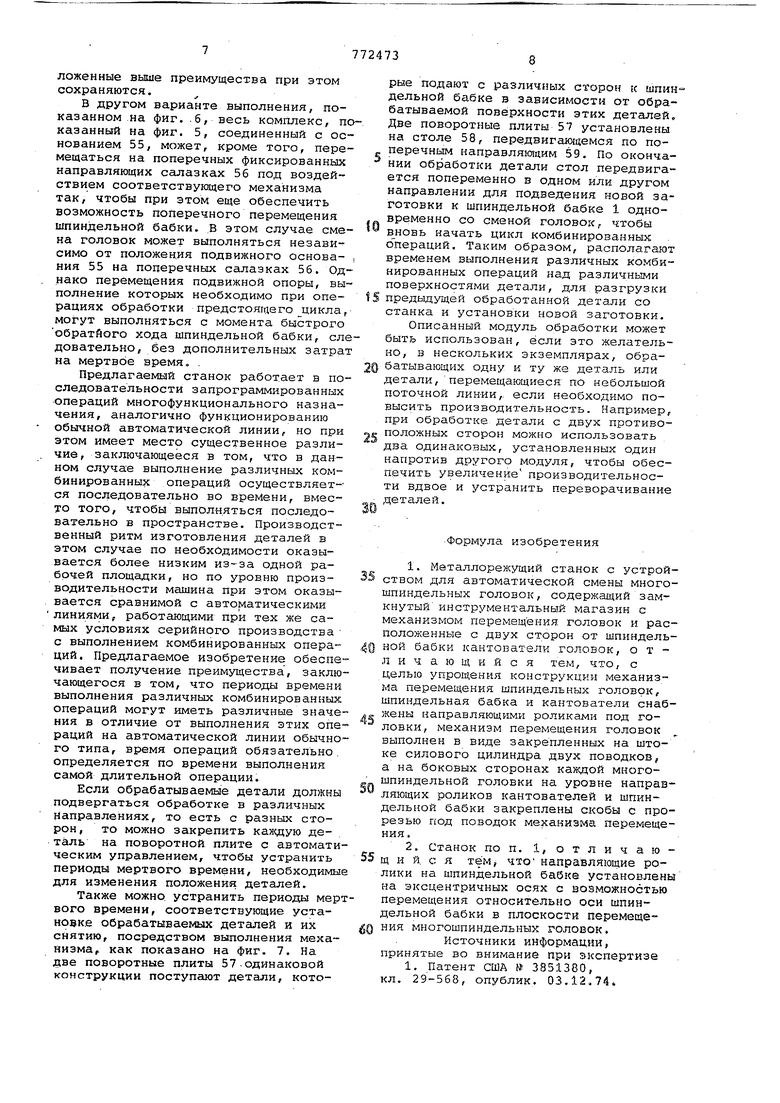

Предлагаемый станок (см. фиг. 1) содержит шпиндельную бабку 1 с приводом 2 вращения шпинделя 3 и охватывающий шпиндельную головку замкнутый инструментальный магазин 4 с направляющими для перемещения многошпиндельных головок 5. Перемещение г ловок 5 происходит со стороны их подачи кантователем 6 в сторону выгруз ки на кантователь 7 по направлению, показанному стрелкой 8. Шпиндельная бабка 1 показана в крайнем положении со смещением назад на максимальное расстояние, в котором ее передняя сторона 9 находится в той же самой вертикальной плоскости, что и передние стороны 10 и 11 кантователей 6 и 7 при их установке в вертикальное положение. Из этих положений шпиндельная баб ка 1 может перемещаться на направляю щих салазках 12 с приближением и за:тем с подачей для обработки в направ лении, показанном стрелкой 13, и может перемещаться в обратном направлении с возвратом в исходное положение после стадии обработки. Кантователи б и 7 могут также перемещаться из положения, показанного на фигуре 1, вокруг общей оси 14 в направле нии, показанном стрелками 15 и 16f при этом их стороны 10 и 11 переходят в горизонтальное положение и, ко нечно, обеспечена возможность обратного перемещения с их установкой в вертикальное положение. В положении, показанном на фиг. 1, происходит поперечное перемещение с целью смены многошпиндельных головок 5, при это перемещении многошпиндельная головка 5, находящаяся посредине с передней стороны 9 бабки 1, должна перемещаться в направлении, показанном стрелкой 8,-к кантователю 7, который не заполнен. Одновременно новая многошпиндельная головка 5 должна находиться со стороны кантователя 6. Сле довательно, оказывается необходимым одновременно обеспечить перемещение в горизонтсшьной плоскости двух многошпиндельных головок 5 и их точное направление при этом перемещении. Для этой цели каждая многошпиндельная головка 5 закреплена на опо ном основании (плите) 17 (см. фиг,2 Нижний край опорного основания 17 содержит нижнюю горизонтальную напр ляющую 18 со скобой 19, как это показано на фиг. 2. На каждой скобе (см. фиг. 3) выполнена прорезь 20. Две скобы 19 взаимодействуют с двум вертикальными поводками 21 цилиндра 22 механизма перемещения головок 5. Механизм перемещения головок 5 представляет собой двусторонний гид цилиндр, на штоках 23 которого закреплены каретки 24 с поводками 21, подвижными по направляющим 25. Как показано на фиг. 3 два повода 21, соединенные друг с другом поредством кареток 24 и штоков 23, наодятся на расстоянии друг от друга, оторое точно соответствует расстоянию между, прорезями 20 скоб 19 и хоу цилиндра. Соединение скоб 19 с подводом 21 происходит при повороте кантователя 6 в направлении, противоположном стрелке 15. Начиная с этого момента, цилиндр 22 выполняет полный ход вплоть до положения, показанного пунктирной линией на фиг. 3, и в результате этого за счет указанного определения размеров ходов и расстояний между скобами новая головка 5 подводится в центральное положение, а головка, только что прекратившая обработку, переводится в левое полохсение к кантователю 7. По окончании перемещения цилиндра 22 шпиндельная бабка 1 возобновляет перемещение по дачи, затем рабочее перемещение с перемещением соответствующей шпиндельной головки. Возвратное перемещение цилиндра 22 в нерабочее положение может .свободно осуществляться в течение начала цикла обработки, без установки специального механизма для откидывания поводков 21. .Перемещение многошпиндельных головок 5 в указанном направлении происходит по роликам 26, установленным на шпиндельной бабке 1 и кантователях б и 7, для чего головки 5-снабжены направляющей 18. Ролики 26 свободно посажены на своих осях и установлены на эксцентриковых осях 27, вращающихся в основании шпиндельной бабки 1. Ролики 26 могут быть приведены во вращение все одновременно на определенный угол посредством рычагов 28, посаженных .на их заднем конце, и посредством соединительной штанги 29, образующей с этими рычагами многосторонний параллелограмм. Весь комплекс приводится во вращение посредством цилиндра (на фиг. не показан), передающего усилие при помощи шатуна 30 на верхний конец одного из рычагов 28, выполненного сдвоенным. Срабатывание-этого цилиндра вызывает опускание всех роликов 26 ниже нормального уровня качения. Опорное основание 17 (см. фиг. 2) содержит также верхнюю направлякщую 31, взаимодействующую с роликами 32 с вертикальной осью вращения. Станок дополнительно включает комплект вспомогательных устройств, обеспечивающих функции горизонтального и вертикального центрирования, закрепления и соединения каждой многошпиндельной головки со шпиндельной бабкой 1. Горизонтальное центрирование выполняется посредством штыря 33, свободно перемещающегося в шпиндельной бабке от привода Э4, Конец этого штыря выполнен в виде призматической поверхности с вертикальными образую щими к трапецеидальным горизонтальны сечением, который должен войти в пря моугольный паз 35, имеющий соответст вующую форму и вырезанный в детали 36, соединенной с опорной плитой 17. После установки многошпиндельной головки 5 в соответствующее положени на шпиндельной бабке 1 посредством .соответствующего поводка 21 и роли(ков 26 срабатывает штырь 33, который с большой точностью устанавливает многошпиндельную головку на шпиндель ной бабке 1 в горизонтальном направлении. Затем цилиндр, не показанный на фигуре, вызывает срабатывание рычагов 28 и опускание роликов 26, что обеспечивает возможность опорным поверхностям 37 многошпиндельной голов ки 5 установиться на соответствующие опорные основания 38, соединенные -со шпиндельной бабкой 1, чтобы обеспечить точное позиционирование в верти кальном направлении. После этого закрепляют комплект опорной плиты 17 головки 5 относительно шпиндельной бабки 1 с использованием зажимных головок 39, каждая из которых срабатывает от цилиндра 40 и взаимодействует с зацепляющими деталями 41, рас положенными точно в четьГрех углах опорной плиты 17 с выполненной канав кой, открытой в двух горизонтальных направлениях, обеспечивая возможност прохода головки 39 и штока цилиндра 40. Соединение шпиндельной бабки 1 с многошпиндельной головкой 5 для пе редачи главной движущей силы осущест вляется посредством сопряженных кулачковых средств, одно из которых 42 соединено с валом 43 со шпоночным соединением, скользящим в приводном валу 44 шпиндельной бабки, а другое 45 соединено с входным валом 46 многошпиндельной головки. Для обеспечения зацепления зубьев кулачковых . средств и их отсоединения до горизон тального перемещения вал 43 передвигается в осевом направлении посредством вилки 47, срабатывающей под воздействием цилиндра 48. Таким образом все указанные вспомогательные средства выступают наружу одновременно с згщней стороны опорного основания 17 и с передней стороны 9 шпиндельной бабки 1 и уста новлены так, что подвод каждой много шпиндельной головки на кантователь 6 в горизонтальном положении и-отход другой многошпиндельной головки на кантователь 7, также в горизонтальном положении, могут осуществляться совершенно свободно без установки какого-либо дополнительного механизма откидывания. Как показано на фиг. 3, с края верхней кромки каждого опорного основания 17 шпиндельной головки 5 предусмотрен соединительный блок 49, обеспечивающий электрические и гидравлические подсоединения. Этот блок взаимодействует с соединительным устройством на стационарном месте шпиндельной бабки 1, передвигаясь посредством цилиндра для обеспечения соединения и разъединения, При перемещении многошпиндельных головок в .направлении поперечного движения, указанном стрелкой 8, рассматриваемые две головки, расположенные друг против друга, перемещаются одновремснно под воздействием двух поводког 21, соединенных друг с другом, таким образом, что при этом совершенно исключена возможность какихлибо толчков или ударов двух многошпиндельных головок друг о друга. Кроме того, при перемещении многошпиндельных головок 5 по замкнутому кольцевому магазину 4 они располагаются с их инструментами в верхней части (см. фиг. 4), инструменты при этом также защищены от ударов независимо от их габаритов. При этом перемещении каждое опорное основание 17 перемещается с качением на боковых роликах 50 магазина 4. В верхней части каждого опорного основания 17 (см. фиг. 2) предусмотрены упругие упоры 51 с целью предупреждения возможных толчков и ударов между различHfiMH опорными плитами. При этом следует также отметить, что с целью уменьшения габаритов устройства верхняя направляющая 31 выполнена из двух отрезков, чтобы предусмотреть между ними пространство, необходимое для детали 36 с прямоугольным пазом 35 для центрирования штыря. Все функции, а именно: привода в движение и направляющего воздействия при поперечном перемещении обеспечиваются посредством реализации настоящего изобретения при использовании весьма простых средств, обеспечивающих возможность перпендикулярных перемещений в горизонтальном положении без дополнительного усложнения. Станок, выполненный по варианту, показанному на фиг. 5, дополнительно включает стойку 52, снабженную вертикальными направляющими 53 с механическим устройством 54, обеспечивающим вертикальное перемещение шпиндельной головке 1 или для различного позиционирования разных головок по отношению к обрабатываемой детали, или для выполнения движения вертикальной подачи, например при выполнении различных пераций фрезерования или раззенкови. Быстрый обратный ход в исходное оложение шпиндельной.бабки 1 осущестляется посредством синхронного привоа в действие узла обратной вертикальой подачи и обратной горизонтальной одачи. Следовательно, устраняется ополнительное мертвое время. Все изложенные выше преимущества при этом сохраняются. В другом варианте выполнения, показанном на фиг..6, весь комплекс, п казанный на фиг. 5, соединенный с ос нованием 55, может, кроме того, пере мещаться на поперечных фиксированных направляющих салазках 56 под воздействием соответствующего механизма так, чтобы при этом еще обеспечить возможность поперечного перемещения шпиндельной бабки. В этом случае сме на головок может выполняться независимо от положения подвижного основаНИН 55 на поперечных салазках 56. Од нако перемещения подвижной опоры, вы полнение которых необходимо при операциях обработки предстоящего цикла могут выполняться с момента быстрого обратйого хода шпиндельной бабки, сл довательно, без дополнительных затра на мертвое время. . Предлагаемый станок работает в по следовательности запрограммированных операций многофункционального назначения, аналогично функционированию обычной автоматической линии, но при этом имеет место существенное различие, заключающееся в том, что в данном случае выполнение различных комбинированных операций осуществляется последовательно во времени, вместо того, чтобы выполняться последовательно в пространстве. Производственный ритм изготовления деталей в этом случае по необходимости оказывается более низким из-за одной рабочей площадки, но по уровню производительности машина при этом оказы. вается сравнимой с автоматическими линиями, работающими при тех же самых условиях серийного производства с выполнением комбинированных операций. Предлагаемое изобретение обеспе чивает получение преимущества, заклю чающегося в том, что периоды времени выполнения различных комбинированных операций могут иметь различные значе ния в отличие от выполнения этих опе раций на автоматической линии обычно го типа, время операций обязательно. определяется по времени выполнения самой длительной операции. Если обрабатываемые детали должны подвергаться обработке в различных Направлениях, то есть с разных сторон, то можно закрепить каждую деталь на поворотной плите с автомати ческим управлением, чтобы устранить периоды мертвого времени, необходимы для изменения положения деталей. Также можно устранить периоды мер вого времени, соответствующие установке обрабатываемых деталей и их снятию, посредством выполнения механизма,, как показано на фиг. 7. На две поворотные плиты 57-одинаковой конструкции поступают детали, которые подают с различных сторон к шпиндельной бабке в зависимости от обрабатываемой поверхности этих деталей. Две поворотные плиты 57 установлены на столе 58, передвигаадцемся по поперечным направляюгцим 59. По окончании обработки детали стол передвигается попеременно в одном или другом направлении для подведения новой заготовки к шпиндельной бабке 1 одновременно со сменой головок, чтобы начать цикл комбинированных . операций. Таким образом, располагают временем выполнения различных комбинированных операций над различньзми поверхностями детали, для разгрузки предыдущей обработанной детали со станка и установки новой заготовки. Описанный модуль обработки может быть использован, если это желательно, в нескольких экземплярах, обрабатывающих одну и ту же деталь или детали, перемещающиеся по небольшой поточной линии,, если необходимо повысить производительность. Например, при обработке детали с двух противоположных сторон можно использовать два одинаковых, установленных один напротив другого модуля, чтобы обеспечить увеличение производительности вдвое и устранить переворачивание деталей. Формула изобретения 1.Металлорежущий станок с устройством для автоматической смены многошпиндельных головок, содержащий замкнутый инструментальный магазин с механизмом перемещения, головок и расположенные с двух сторон от шпиндельной бабкк кантователи головок, отличающийся тем, что, с целью упровдения конструкции механизма перемещения шпиндельных головок, шпиндельная бабка и кантователи снабжены направляющими роликами под головки, механизм перемещения головок выполнен в виде закрепленных на штоке силового цилиндра двух поводков, а на боковых сторонах каждой многошпиндельной головки на уровне направляющих роликов кантователей и шпиндельной бабки закреплены скобы с прорезью под поводок механизма перемещения, 2.Станок по п. 1, отличающ и и. с я тем, что направляющие ролики на шпиндельной бабке установлены на эксцентричных осях с возможностью перемещения относительно оси шпиндельной бабки в ПЛОСКОСТИ перемещеНИН многошпиндельных головок. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3851380, кл. 29-568, опублик. 03,12,74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к зубообрабатывающему станку | 1975 |

|

SU597326A3 |

| Установка для литья под низким давлением | 1977 |

|

SU704437A3 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Устройство для крепления деталей | 1970 |

|

SU1083899A3 |

| Устройство для растачивания | 1974 |

|

SU659075A3 |

| Многосуппорный токарно-копировальный полуавтомат для обработки кулачковых валов | 1973 |

|

SU589899A3 |

| Гидравлическая система управления коробкой передач транспортного средства | 1974 |

|

SU660577A3 |

| Установка для литья под низким давлением | 1975 |

|

SU568344A3 |

| Установка для литья под низким давлением | 1970 |

|

SU456401A3 |

| Штамп для штамповки деталей типа шаровых пальцев | 1976 |

|

SU784744A3 |

S

-глЛлл4V A

f ,flF// / //IL / ± - -4.

.t-J/it

.З .j

I III

I i -JL1L

U9

a

Л7 /7 Л7

jZi/.

Авторы

Даты

1980-10-15—Публикация

1977-09-02—Подача