Изобретение относится к конструкции охлаждающего кристаллизатора с очищаемой теплопередаюпдей поверхностью и может быть использовано в химической, пищевой и других отраслях промьииленности.

Цель изобретения - интенсификация процесса за счет уменьщения инкрустации тенлопередающей поверхности.

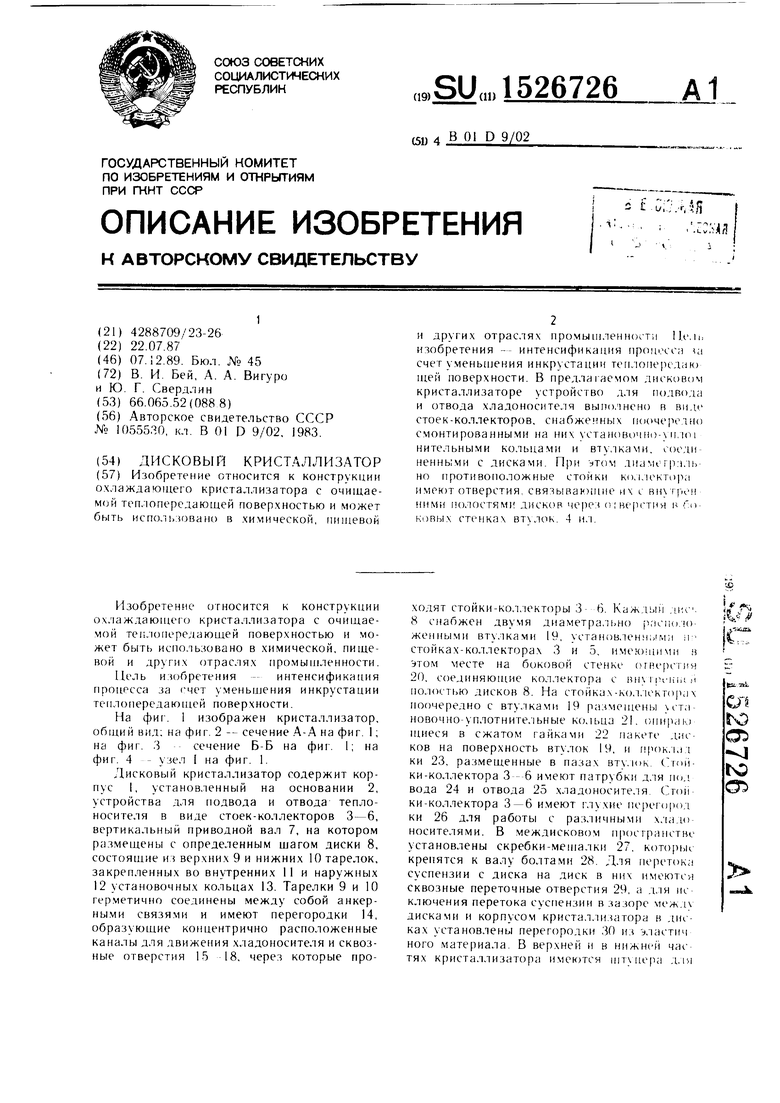

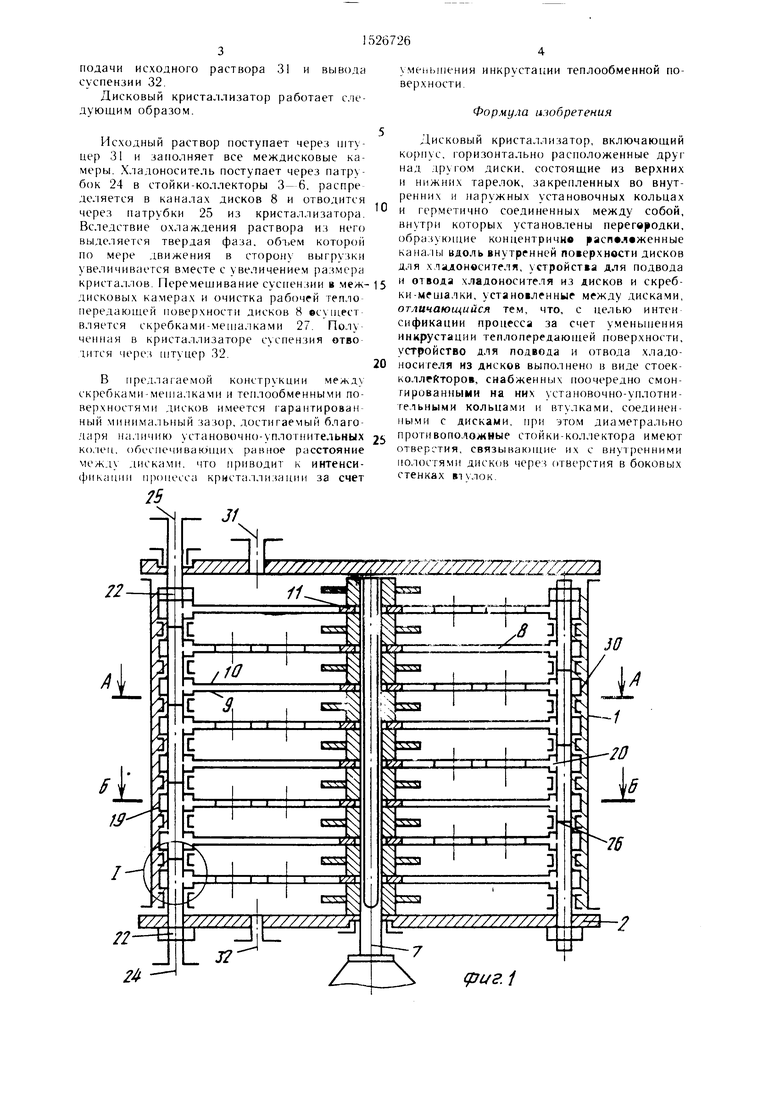

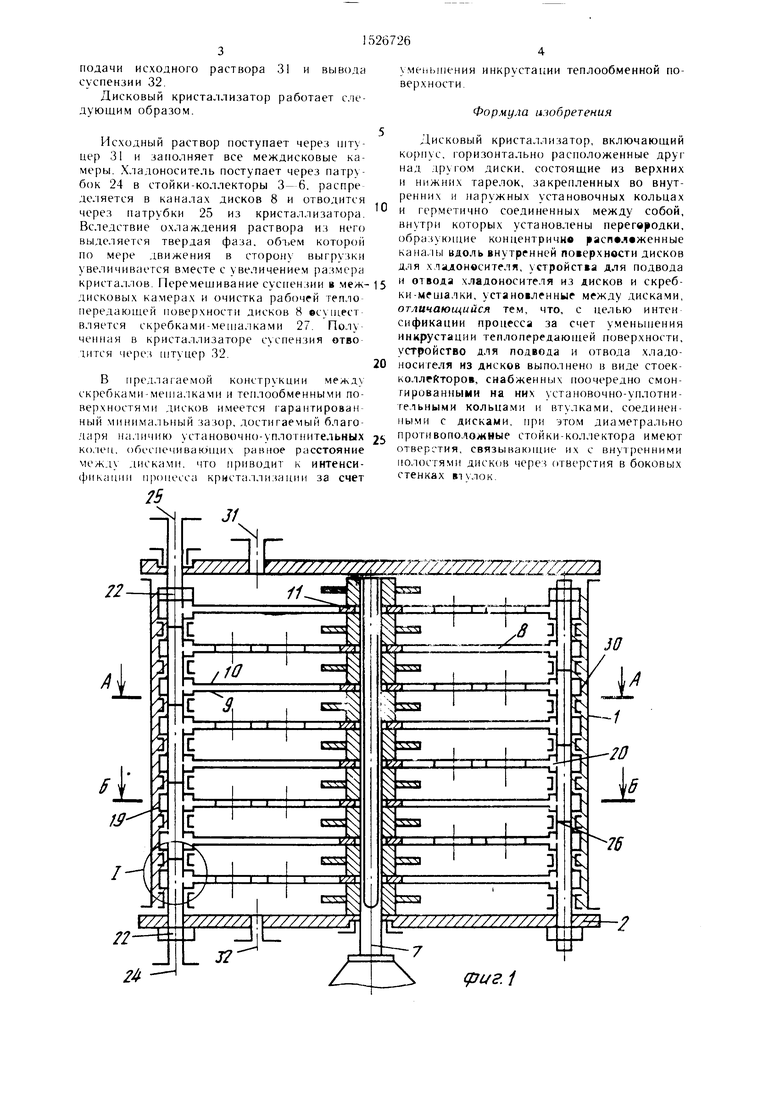

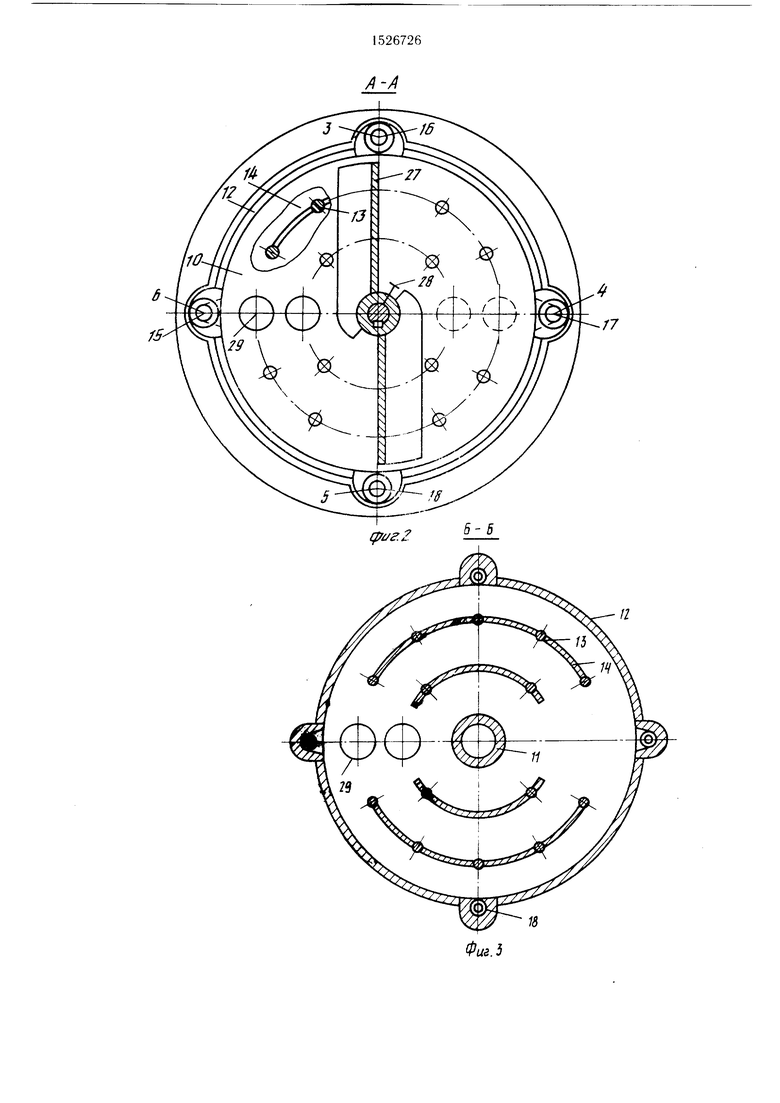

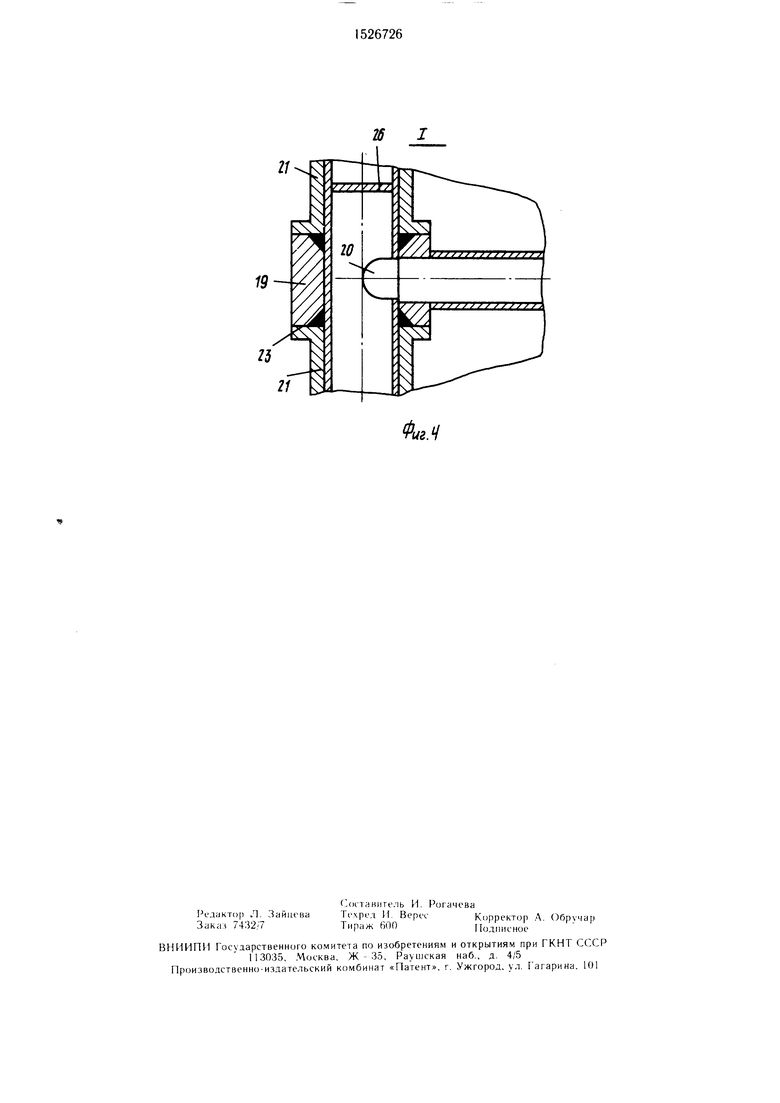

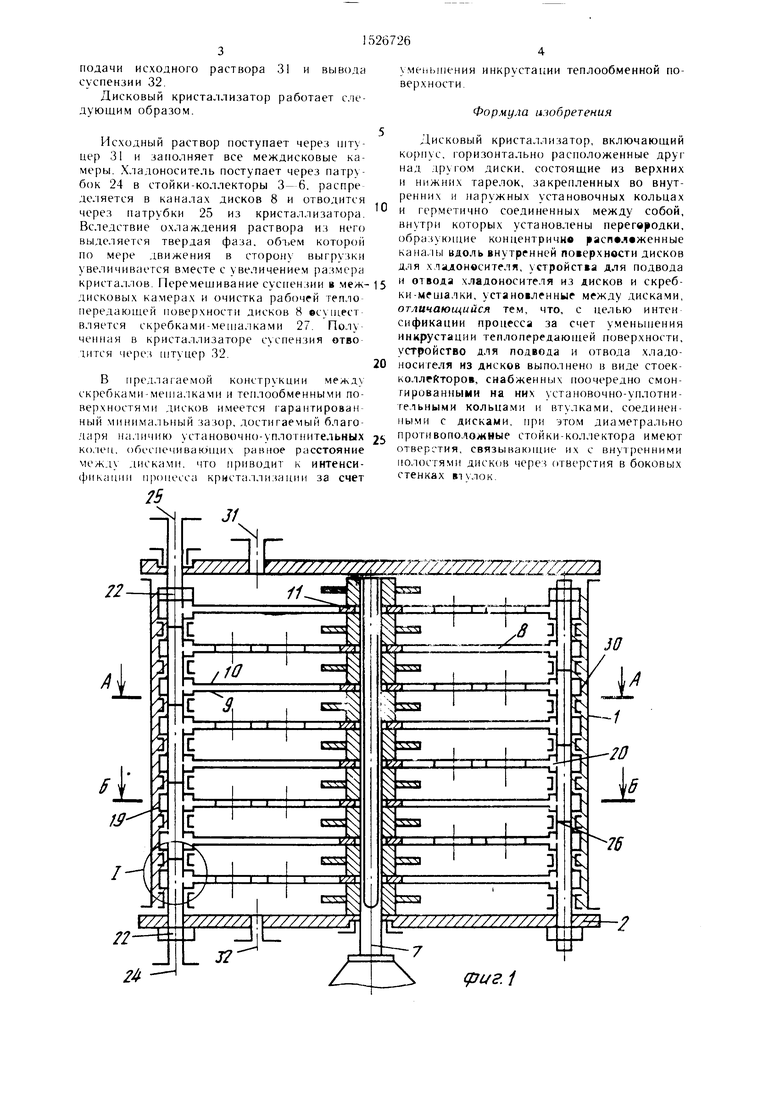

На фиг. 1 изображен кристаллизатор, вид; на фиг. 2 -- сечение .А-А на фиг. 1; на фиг. 3сечение Б-Б на фиг. I; на

фиг. 4 - узел I на фиг. 1.

Дисковый кристаллизатор содержит корпус I, установленный на основании 2, устройства для подвода и отвода теплоносителя в виде стоек-коллекторов 3-6, вертикальный приводной вал 7, на котором размещены с определенным шагом диски 8, состоящие из верхних 9 и нижних 10 тарелок, закрепленных во внутренних И и наружных 12 установочных кольцах 13. Тарелки 9 и 10 герметично соединены между собой анкерными связями и имеют перегородки 14, образующие концентрично расположенные каналы для движения хладоносителя и сквозные отверстия 15 18, через которые проходят стойки-ко,т. 1екторы 3-6. Кажды лис , 8 снабжен двумя диаметрал1 но .чсполо женными втулками 19, установ,1еня;.1м;| :: стойках-коллекторах 3 и 5, имеющими н iTOM месте на боковой стенке ()Г1 е)стия 20, соединяющие коллектора с вн rpciiiit it полостью дисков 8. На стойка.х-ко,1,1ектор1| х иоочередно с втулками 19 размещены 1 та- новочно-уплотнительные ко,1ьца 21. опираю щиеся в сжатом гайками 22 пакете дисков на поверхность втулок 19, и )к,ил ки 23, размещенные в пазах вту.юк. (/гой- ки-коллектора 3-6 имеют патрубки д, 1я под вода 24 и отвода 25 хладоносителя. Стой ки-коллектора 3-6 имеют 1мухие ()и)д ки 26 для работы с различными х, 1адо носителями. В междисковом п|1()сгранстве установлены скребки-мешалки 27, кото)ыс крепятся к валу болтами 28. Д,тя перетока суспензии с диска на диск в них имеюто сквозные переточные отверстия 29, а для ис ключения перетока суспензии в зазоре межд дисками и корпусом криста,1лизатора в дисках установлены перегородки 30 из эластич ного материала. В верхней и в нижней час тях кристаллизатора имеются |цтуце|1а д,1и

и- АЛ

t№

1

. 01

ГО 05

tsD

подачи исходного раствора 31 и вывода суспензии 32.

Дисковый кристаллизатор работает следующим образом.

Исходный раствор поступает через штуцер 31 и заполняет все междисковые камеры. Хладоноситель поступает через патрубок 24 в стойки-коллекторы 3-6, распре деляется в каналах дисков 8 и отводится через патрубки 25 из кристаллизатора. Вследствие охлаждения раствора из него выделяется твердая фаза. которой по мере движения в CTOpoiiy выгрузки увеличивается вместе с увеличением размера кристаллов. Пере.мешивание суспензии в .меж дисковых камерах и очистка рабочей тепло- передающей поверхности дисков 8 вляется скребками-мешалками 27. Полученная в кристаллизаторе с спензия отво- тится через птуцер 32.

В предлагаемой конструкции .между скребками-меп1алками и теплообменными поверхностями дисков имеется г арантирован- ный минимальный зазор, достигаемый благодаря наличию установочно-уплотнительных Ko. ieu, обсч печивающих равное расстояние между дисками, что приводит к интенси- (нкации пропесса кристаллизации за счет

уменьшения инкрустации теплообменной поверхности.

Формула изобретения

5,,„

Дисковый кристаллизатор, включающий

KO)iiyc, горизонтально расположенные друг над другом диски, состоящие из верхних и нижних тарелок, закрепленных во внутренних и наружных установочных кольцах 10 и герметично соединенных между собой, внутри которых установлены перегвродки, образующие концентрнчнв распвлвженные кана.П) вдоль внутренней поверхности дисков для хладонвсителя, устройства для подвода 5 и отвода хладоносителя из дисков и скребки-мешалки, установленные между дисками, отличающийся тем, что, с целью интен сификаиии процесса за счет уменьп1ения инкрустации теплопередающей поверхности, устройство для подвода и отвода хладо- 20 носителя из дисков выполнено в виде стоек- коллрЛторов, снабженных поочередно смонтированными на них установочно-уплотни- тельными кольцами и втулками, соединенными с дисками, при этом диаметрально 24, противоположные стойки-коллектора имеют отверстия, связывающие их с вну1ренними полостями дисков через отверстия в боковых стенках ВТУЛОК.

18

г5

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Дисковый кристаллизатор | 1985 |

|

SU1269802A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Дисковый кристаллизатор | 1989 |

|

SU1699485A1 |

| Кристаллизатор | 1983 |

|

SU1212454A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1468558A1 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| Способ непрерывной кристаллизации из растворов и устройство для его осуществления | 1989 |

|

SU1780798A1 |

Изобретение относится к конструкции охлаждающего кристаллизатора с очищаемой теплопередающей поверхностью и может быть использовано в химической, пищевой и других отраслях промышленности. Цель изобретения - интенсификация процесса за счет уменьшения инкрустации теплопередающей поверхности. В предлагаемом дисковом кристаллизаторе устройство для подвода и отвода хладоносителя выполнено в виде стоек-коллекторов, снабженных поочередно смонтированными на них установочно-уплотнительными кольцами и втулками, соединенными с дисками. При этом диаметрально противоположные стойки коллектора имеют отверстия, связывающие их с внутренними полостями дисков через отверстия в боковых стенках втулок. 4 ил.

| Дисковый кристаллизатор | 1982 |

|

SU1055530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-07-22—Подача