(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ КАНАВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗЕНКЕРОВАНИЯ НАКЛОННО РАСПОЛОЖЕННЫХ ОТВЕРСТИЙ | 1970 |

|

SU278358A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| Устройство для нарезания и заточки зубьев многолезвийного фасонного инструмента | 1983 |

|

SU1122480A1 |

| Фрезерный станок | 1977 |

|

SU666006A1 |

| Фрезерная головка | 1980 |

|

SU891260A1 |

| Приспособление к металлорежущему станку для фрезерования на торцевой поверхности изделия дуговых канавок переменной глубины | 1943 |

|

SU65535A1 |

| ПРОДОЛЬНО-ФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2015 |

|

RU2616395C1 |

| Устройство к многошпиндельному резь-бОНАРЕзНОМу СТАНКу | 1978 |

|

SU795779A2 |

Изобретение относится к области 1ашиностроения и может быть использовано при разработке устройств, например, для нарезания внутренних канавок на сферических поверхностях опорных элементов.

Известны устройства для нарезания внутренних канавок, включающие инструментальную головку и узел зажима обрабатываемой детали 1.

Эти устройства позволяют производить обработку только кольцевых канавок на цилиндрических поверхностях отверстий.

Цель изобретения - обеспечение точного нарезания внутренних канавок на опорных сферических поверхностях, например корпусах шарнира передней подвески автомобиля.

С этой целью в описываемом устройстве инструментальная головка выполнена с выступающей консольной частью, несуцлей инструмент и имеющей форму сферы с радиусом, равным радиусу сферы обрабатываемой детали,а узел зажима снабжен плитой с отверстием для консольной части головки, установленной с возможностью перемещения относительно упомянутой части.

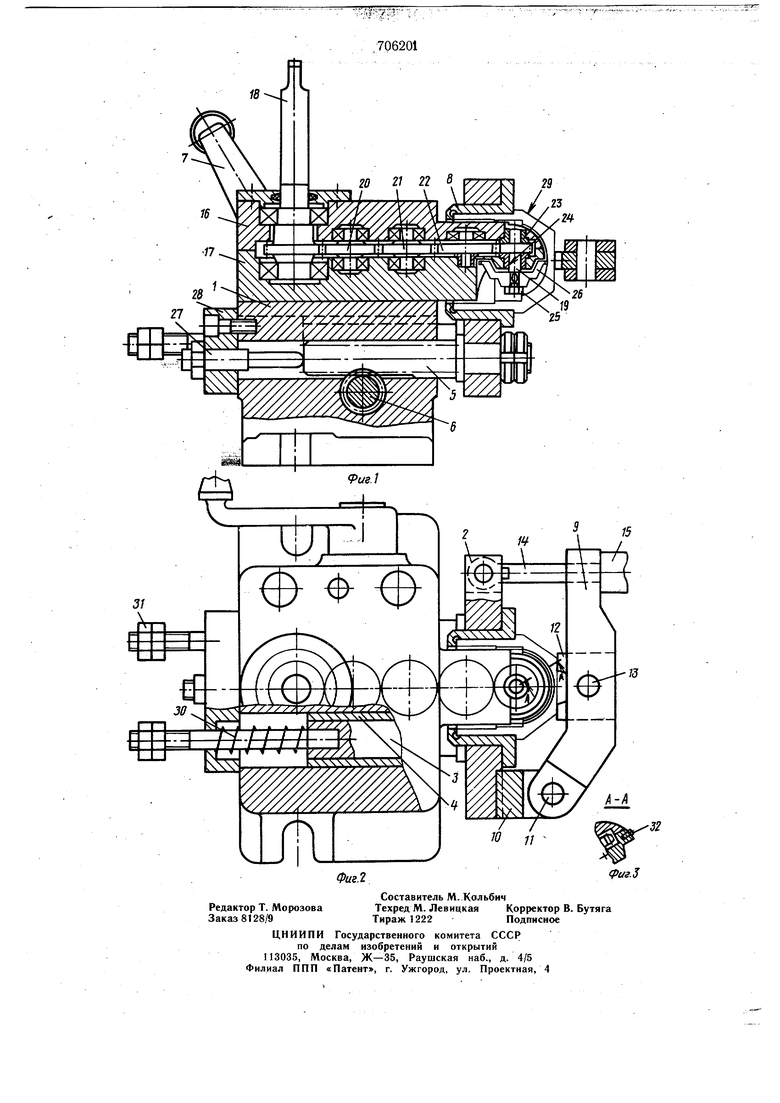

На фиг. 1 схематически представлено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А - А на фиг. 2.

Устройство содержит корпус 1, в горизонтальных отверстиях которого размещены три скалки, жестко скрепленные с плитой 2. Две крайние скалки 3 являются направляющими и посажены во втулки 4. Средняя скалка 5 нижней реечной частью сцеплена

с щестерней-валиком 6, на конце которого насажена рукоятка 7. Узел зажима, смонтированный на плите 2, содержит базовую втулку 8, рычаг 9, установленный в пазу кронщтейна 10 на оси 11. Качалка 12 посажена на ось 13 в паз рычага. Зажим производится откидным болтом 14 и гайкой 15. Инструментальная головка, прикрепленная к верхнему торцу корпуса 1, содержит два полукорпуса - верхний 16 и нижний 17. Между полукорпусами на подщипниках установлен ведущий вал 18. Верхний конец ведущего вала выполнен коническим. Нижняя часть выполнена с зубчатым венцом. На щпиндель 19, выполненный также с зубчатым вечцом, вращение от ведущего вала перадается через паразитные щестерни 20, 21, 22. Шпиндель установлен Bd втулках 23 и 24. На нижнем конце щпинделя гайкой 25 закреплен инструмент (фреза) 26. Упорный винт 27, ввернутый в планку 28, ограничивает перемещение влево (на фрезу) узла зажима с обрабатываемой деталью 29. Две пружины 30 обеспечивают отход узла зажима в исходное положение после обработки детали. Отход ограничивается гайками 31. Консольная часть инструментальной головки выполнена по форме отверстия обрабатываемой детали, т. е. сферической со ступенчатым переходом в цилиндрическую. Фреза вместе с крепежной гайкой вписываются в контуры сферической и цилиндрической части инструментальной головки. Винты 32, ввернутые в сферическую часть нижнего полукорпуса инструментальной головки в месте контакта ее со сферической поверхностью обрабатываемой детали, служат регулируемым упором при подаче узла зажима на фрезу. Устройство крепится на столе станка, например вертикально-сверлильного.

Устройство работает следующим образом После установки устройства на столе станка пиноль станка опускается до посадки щпинделя конусным отверстием на конус ведущего вала 18 устройства. С пуском станка вращение через вал 18 и щестерни 20, 21, 22 передается щпинделю 19 и фрезе 26. Узел зажима.перед началом работы находится в крайнем правом положении (гайки 31 упираются в планку 28). Обрабатываемая деталь 29 цилиндрической базовой поверхностью вставляется в базовую втулку 8 до упора во внутренний торец ее. Поворачивается рычаг 9 вместе с качалкой 12, и откидным болтом 14 и гайкой 15 деталь зажимается. После этого рабочий, поворачивая рукоятку 7 вместе с щестерней-валиком 6, перемещает (подает) узел зажима вместе с обрабатываемой деталью на вращающуюся

фрезу 26..Если размер на глубину канавки в обрабатываемой детали задан от ее левого (базового) торца, то подача узла зажима производится до упора торцом скалки 5 в винт 27, если же размер на.глубину канавки задан от поверхности сферы, то подача

производится до упора сферой обрабатываемой детали в сферу инструментальной головки или в упорные винты 32, если они введены. . , .

Формула изобретения

Устройство для обработки внутренних канавок, включающее инструментальную головку и узел зажима обрабатываемой детали, отличающееся тем, что, с целью точного нарезания внутренних канавок на опорных сферических поверхностях, например корпусах щарнира передней подвески автомобиля, инструментальная головка выпол ена с выступающей консольной частью, несущей инструмент и имеющей форму сферы с радиусом, равным радиусу сферы обрабатываемой детали, а узел зажима снабжен плитой с отверстием для консольной части головки, установленной с возможностью перемещения относительно упомянутой части.

Источники информации, принятые во внимание при экспертизе 1. Радченко В. М. и Эмануэль Г. Д. Станочные приспособления в мащиностроении. М., 1952, с. 309-3.10.

Авторы

Даты

1979-12-30—Публикация

1978-07-10—Подача