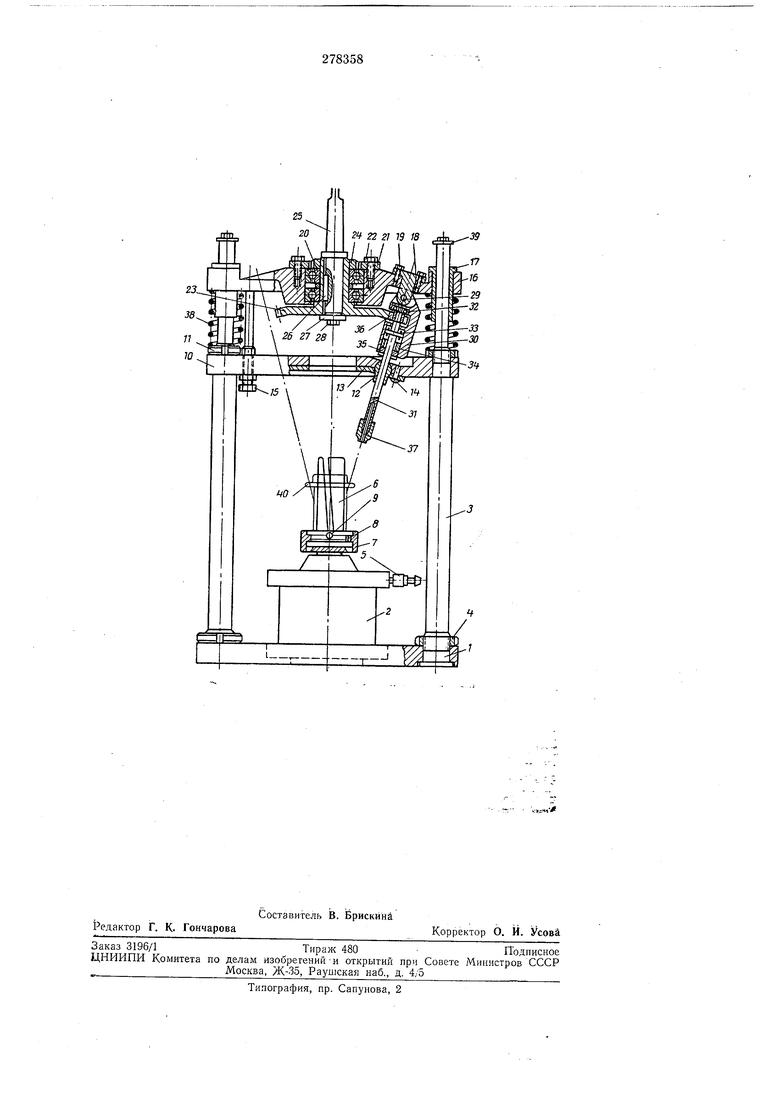

Известны головки, например, к агрегатному станку, для обработки отверстий с пересекающимнся осями, снабженные несколькими разнонаправленными шпинделями. Известные головки мало пригодны для обработки фланцевых деталей типа задней втулки велосипеда вследствие необходимости большого хода шпинделей для расхождения концов сверл, особенно при обработке отверстия, расположенных с внутренней стороны фланца. Онисываемое устройство обеснечивает возможность обработки наклонно расположенэланцах деталей типа задиых отверстий во ней втулки велосипеда с минимальным неремещеннем шпинделей. С этой целью шпиндели инструментальной головки устройства выполнены качающимися, и каждый из них соединен шарнирно с корпусом и установлен в сферическом подшипнике, расноложениом в нлите головки, связанной подпружиненными скалками с основанием устройства, несуш,им приспособление для крепления обрабатываемой детали. Приспособление для крепления детали, с целью возможности ее подъема и, в случае необходимости, поворота вокруг оси, выполнено в виде пневмоцилиидра, шток которого снабжен гнездом с фиксатором и штифтом, входящим в паз угольника, установленного на нневмоцилиндре. На чертеже схематично изображено устройство, общий вид. На основании / устройства для зенкерования укреплен нневмоцилиидр 2 и установлены колонки 3, закрепленные гайками 4. Пневмоцнлнндр 2 на входе и выходе воздуха имеет дроссели 5, а на верхней крышке - угольник 6 с косым пазом. На штоке пневмоцнлиндра 2 установлено гнездо 7 с фиксатором 8 и штифтом 9, входящим в паз угольника 6. На колонках 3 смонтирована ннструментальная головка, состоящая из плиты fO, закрепленной с помощью гаек 11, в которой установлены подшипники 12 с наружной шаровой поверхностью, удерживаемые диском 13, скрепленным с плитой 10 винтами 14, и упоры 15, корпуса 16, имеющего возможность перемещаться по колонкам 3 на направляющих втулках 17. В корпусе 16 имеются серьги 18, закрепленные винтами 19, шариковые подшипники 20, закрепленные кольцами 21 и винтами 22. Внутри подшипников 20 , помещена шестерня 23, затянутая гайкой 24. Внутри шестерни 23 проходит хвостовик 25, скрепленный с ней шпонкой 26, шайбой 27 и виптом 28. К серьгам 18 осями 29 прикреплены корпуса шпинделей 30, внутри которых установлены шпиндели 31, вращающиеся па подшипниках шариковых 32, упорных 33 и игольчатых 34. Подшипники 32-34 затянуты гайкой 55. Вращаются шпиндели 31 с помощью шестерен 36, входящих в зацепление с щестерней 23. Сверла в щпинделе 31 зажимаются гайками 37. Корпус 16 со всеми деталями и шпинделями поджимается вверх пружиной 38 до упорных шайб 39.

Обрабатываемая деталь 40, установленная в гнездо 7 на фиксаторе 8, опущена в крайнее нижнее положение, а корпус 16 с вращающимися шпинделями 31 находится в крайнем верхнем положении. При онусканнн щнннделя станка происходит опускание корпуса 16 и шпинделей 31, которые производят зенкерование отверстий с внешней стороны верхнего фланца. Подщиццик 12, внутри которого поступательно перемещается вращающийся шпиндель 31, при опускании корпуса своей сферической наружной поверхностью новорачивается в неподвижной плите 10, сводя шпинделн 31 к центру. Концы сверл нрн этом образуют диаметр, соответствующий расиоложению отверстий в обрабатываемой детали. 4Л Оиускаиие шпинделей 31 и велнчииа диаметра, образуемого концами свёрл, регулируется упором 15. После окончания обработки отверстий с наружной стороны верхнего фланца при подъеме корпуса 10 концы сверл быстро расходятся от центра, что значительио сокращает ход шпинделей и обеспечивает прохол дение обработаииого верхнего фланца между концами сверл внутрь. Подъем обрабатываемой доталп 40 вместе с гнездом 7 на величииу шага между флаицами осушествляется с помощью пневмоцилиндра 2 и дросселей 5, которые служат для плавности подъема и опускания. После подъема детали кориус 16 и шпиндели 31 оиускаются, н обрабатываются отверстия с внутренией стороны нижнего фланца. Затем происходит подъем корпуса 16 н шиннделей 31, опускание, съем детали и ее перестановка, н процесс повторяется. Угольннк 6 с косым пазом и штнфт 9 служат для новорота детали вокруг своей оси при ее подъеме, если отверстия во фланцах смещены.

Предмет изобретения

1.Устройство для зенкеровання наклонно расположенных отверстий, например на сверлнльных станках, инструментальная головка которого снабжена разнонанравленными шпинделями, отличающееся тем, что, с целью достижения минимального перемещения щпинделей ирн обработке,отверстий во фланцах деталей тина задней втулки велосипеда, шпиндели выиолнены качающимися, н каждый из них соединен шарнирно с корпусом и установлен в сферическом нодщипннке, расположенном в плите головки, связанной поднружиненными скалками с основанием устройства, несущим приспособление для крепления обрабатываемой детали.

2.Устройство но п. 1, отличающееся тем, что, с целью возмол :ности подъема детали и

ее поворота, в случае необходимости, вокруг оси, приспособление для крепления детали выполнено в виде пневмоцилиндра, щток которого снабжен гнездом с фиксатором н щтифтом, входящим в паз угольника, установленного на пневмоцилиндре.

39

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Устройство для обработки отверстий | 1989 |

|

SU1726158A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Шлицехонинговальный станок | 1981 |

|

SU1044455A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1123835A1 |

| Силовая головка | 1984 |

|

SU1194595A1 |

| Устройство для сверления отверстий | 1976 |

|

SU631267A1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

Даты

1970-01-01—Публикация