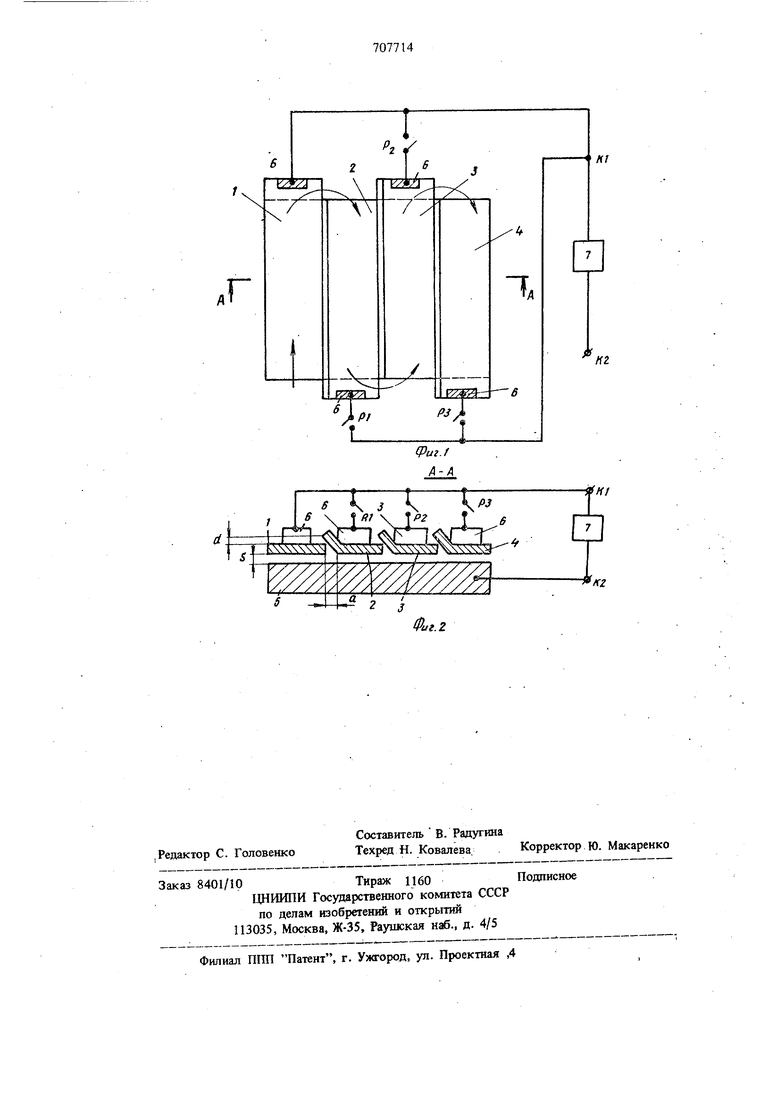

Изобретение относится к сварочному производству и может быть применено для упрочнения плоских поверхностей, подвергающихся ударам, образивному износу, коррозии. К тш-ся поверхностям относятся, например, заглушки теплообменников с антикоррозионным слоем, броневые листы мельниц для размола минерального сырья, дробилок, пескоструйных установок. Известен способ злектродуговой нагочавки лежачим гшастинчатым злектродом плоских поверхностей, при котором осуществляют токоподвод к изделию и злектроду 1. Однако такой способ не позволяет автоматизировать процесс наплавки изделий с поверхностью большей, чем поверхность применяемых электродов. Цель изобретения - автоматизация процесса наплавки изделий с поверхностью, большей поверхности применяемых электродов. Указанная цеЛь достигается тем, что наплавк производят по крайней мере двумя электродам устанавливаемыми параллельно друг другу с за зором, второй и последующие электроды выбирают с отбортованной кромкой, а токоподвод ка каждый из них осуществляют после расплавления предыдзшего. На . пока:заны электроды , вид сверху; на фит. 2 - разрез А-А фиг. 1. Э.пектроды 1-4 устанавливают над заготовкой 5 на слой флюса с зазором а. Электроды 2, 3, 4 выбирают с отбортованной кромкой. Токо1 одводы 6 располагают на электродах в шахмат/юм порядке, т.е. на противополож 1ь.х сторонах их и подключают к клемме К1 источника 7 питания, причем электроды 2, 3, 4 через рубильники Р , Р2, РЗ. Можно также .iCHHTb нормально закрытые контакты реле напряжения, которые будут подключать электроды к источнику питания после обрыва цепи питгшия соответствующего реле нахгряжения. Заготовку и электроды засыпают флюсами. Включают источник 7 , и сваровдый ток подается на электрод I. Рупильники Р1, Р2, РЗ должны быть разомкнуты. В случае применения реле напряжения, которое подключают между электродами 1,- 2, 3 и заготовкой 5, при включеН1П1 источника питания все контакты разм),ются (в цепи питания электродов 2, 3, 4). После наплавки электродом 1 рубильником Р1 переводят процесс на электрод 2 и так до наплавки всей поверхности. После разрыва цепи питания реле напряжения, подключенного между электродом 1 и заготовкой 5, подключается питание к электроду 2, так как нормально закрытый контакт этого реле включен в цепь питания К1 - электрод 2, затем также включают ся электроды 3 и 4. Стрелками показано направление наплавки. Пример. Крышка прямоугольного тепло обменника размером 500x1100 мм и толгциной 100 мм из стали 20К со стороны воздействия агрессивной среды подвергается наплавке высоко легированной сталью марки 1X17 Н11МЗТ. Четыре электрода устанавливают на слой флюса марки АН-20 толщиной S 7-8 мм. Между электродами устанавливается зазор 7 мм, а электроды располагают так, что конец электрода с токоподводом совпадает со свободным концом следующего электрода. Таким образом обеспечивается автоматический переход процесса с предыдущего электрода на последующий. Один полюс источника питания - сварочного трансформатора ТСД-2000 - подключают к наплавляемой детали, а второй - к электродам 1причем к 2, 3, 4 -через рубильники. Заготовку и электроды засыпают слоем флю са. Включают источник питания. Устанавливается режим нагшавки: Напряжение холостого хода70 В Ток короткого замыкания1500 А При этом автоматически устанавливается рабо чий ток 110 -1250 А и напряжение 40-45 В. Сварочный ток подается на первый электроЗазор между деталью и свободным концом первого электрода закорачивают угольным стерж нем, и начинается процесс наплавки. Все рубильики при этом должны быть разомкнуты. После окончания наплавки первым электродом рубильником переводят процесс на второй электрод и так до наплавки всей поверхности. Наплавленный металл имеет гладкую поверхность, обеспечивается малая глубина проплавления (доля у истия основного металла в металле наплавки 0,1-0,2), скорость наплавки 2,23,6 м/час. Использование предлагаемого способа позволяет автоматизировать процесс наплавки изделий, площадь которых больше площади используемых электродов. Формула изобретения Способ электродуговой наплавки лежачим пластинчатым электродом плоских поверхностей, при котором осуществляют токоподвод к изделию и электроду, отличающийс я тем, что, с целью автоматизации процесса наплавки изделий с. поверхностью, большей поверхности применяемых электродов, наплавку производят по крайней мере двумя электрода,ми, которые устанавливают параллельно друг iTipyry с зазором , причем в качестве второго и последующего электродов используют электроды с отбортованной кромкой, а такоподвод на каждый из них осуществлйтот после расплавления предьщуп1его. Источники информации, принятые во BHHMaiffle при экспертизе 1. Авторское свидетельство СССР К 110369, кл. В 23 К 9/04, 1955.

Н1

С

РЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки лежачим электродом | 1975 |

|

SU524637A1 |

| СПОСОБ НАПЛАВКИ | 1973 |

|

SU398369A1 |

| Устройство для наплавки деталей типа тел вращения | 1986 |

|

SU1329931A1 |

| Устройство для раскроя картона | 1987 |

|

SU1638001A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1697994A1 |

| СПОСОБ ШИРОКОСЛОЙНОЙ НАПЛАВКИ | 2000 |

|

RU2179913C1 |

| Устройство для многоэлектродной электрошлаковой и электродуговой сварки или наплавки и электрододержатель для сварки или наплавки | 1991 |

|

SU1834766A3 |

| Способ электродуговой наплавки | 1990 |

|

SU1763120A1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 2003 |

|

RU2243867C1 |

Авторы

Даты

1980-01-05—Публикация

1976-06-28—Подача