Изобретение относится к области сварочного производства, в частности к широкослойной наплавке лежачим пластинчатым электродом под слоем флюса, и может быть применено для упрочнения плоских поверхностей деталей машин, подвергающихся изнашиванию абразивной средой, например грунтозацепов траков, звеньев гусеничных движителей землеройных машин, молотков дробилок и т.д.

Известны способы широкослойной наплавки лежачим электродом плоских поверхностей, при которых зону наплавки засыпают флюсом (см. а.с. 777714, 399369, 200063, 1120556 по МКИ В 23 К 9/04).

При наплавке повышенных объемов металла известными способами наблюдается ухудшение качества формирования наплавленного слоя и перерасход флюса на шлакообразование.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ широкослойной наплавки плоских поверхностей лежачим пластинчатым электродом с легирующей присадкой, при котором зону наплавки засыпают флюсом (см. а.с. 200063 по МКИ В 23 К 9/04).

Недостатком известного способа является то, что при нанесении больших объемов легирующей присадки с целью получения повышенной толщины наплавленного слоя при той же мощности сварочной дуги происходит его некачественное формирование (наплывы, непровары, фрагменты нерасплавленного электрода с присадкой), повышение массы шлака вследствие перераспределения энергетических затрат сварочной дуги на плавление электрода с присадкой, флюса за счет энергии, затрачиваемой на формирорование наплавленного слоя и проплавление основного металла.

Задачей изобретения является уменьшение массы шлаковой корки, улучшение качества наплавленного слоя металла за счет перераспределения теплового баланса сварочной дуги.

Решение указанной задачи достигается тем, что в способе широкослойной наплавки под слоем флюса плоских поверхностей лежачим пластинчатым электродом с дополнительной присадкой над электродом с присадкой по его длине и ширине равномерно размещают через флюсовую формирующую прослойку расходуемый термокомпенсирующий слой силикатов в виде монолитного силикатного стекла толщиной, равной 0,5 - 1,5 толщины электрода на расстоянии, в 3 - 5 раз превышающем длину дугового промежутка.

На чертеже изображена схема широкослойной наплавки лежачим пластинчатым электродом, где показаны:

изделие 1, пластинчатый электрод 2, дополнительная присадка 3, флюсовая прослойка 4, термокомпенсирующий слой 5, флюс 6, длина дугового промежутка - Δ.

Наплавка предлагаемым способом производится следующим образом.

На изделие 1 насыпают слой флюса необходимой толщины и устанавливают пластинчатый электрод 2 с зазором Δ. На верхнюю поверхность электрода помещают дополнительную присадку в виде монолитного материала (проволока, полоса и др.). На присадку наносят флюсовую формирующую прослойку 4, на которой размещают на расстоянии от изделия, равном (3...5)Δ, термокомпенсирующий слой силикатов 5 в виде монолитного силикатного стекла толщиной, равной 0,5 - 1,5 толщины электродов. Электрод закорачивают на изделие, зону наплавки засыпают флюсом 6, подключают источник питания сварочного тока и начинают процесс наплавки. Избыток тепла в зоне наплавки, появляющийся вследствие того, что дугой выделяется больше энергии, чем может быть воспринято поверхностью электрода за счет конвекции и радиации, и который нерационально расходуется на плавление флюса, нагрев нерасплавившейся его части и изделия, компенсируется термокомпенсирующим слоем. Размещение термокомпенсирующего слоя за счет поглощения энергии на свое частичное оплавление, малой теплопроводности снижает теплопередачу на плавление и нагрев флюса, в этой связи в реакционной зоне накапливается большее количество тепла, ведущего к повышению температуры расплавленного металла, за счет чего улучшаются условия смачиваемости и сплавления его с основой, достигается более полное завершение металлургических реакций в расплаве, что положительно сказывается на физико-механических свойствах наплавленного слоя. Одновременно уменьшается количество шлаковой корки.

Предлагаемый способ широкослойной наплавки лежачим пластинчатым электродом испытан в лабораторных условиях. Для сравнения производилась также наплавка по известному способу (а.с. 200063).

Наплавляли износостойкий слой на пластину размером 40х100х200 мм.

По предлагаемому и известному способам выполняли наплавки на одинаковых режимах.

Режим наплавки:

Ток сварочный, А - 800-1000

Напряжение дуги, В - 38-40

Сечение электрода, мм - 30х4

Дуговой промежуток, Δ, мм - 6

Дополнительная присадка (проволока диаметром 5,6 мм), шт - 5

Род тока - Постоянный

При наплавке по предлагаемому способу расстояние от термокомпенсирующего слоя до изделия устанавливали 18; 25; 30 мм соответственно, при этом толщину термокомпенсирующего слоя принимали соответственно 2; 4; 6 мм.

Определяли равномерность формирования боковой поверхности наплавленного слоя, распределение твердости по верхней поверхности наплавленного слоя, относительную износостойкость, массу шлаковой корки.

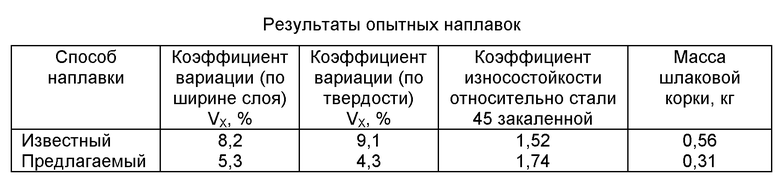

Результаты опытных наплавок (средние) приведены в таблице.

При наплавке предлагаемым способом достигается улучшение формирования наплавленного слоя, его физико-механических свойств, уменьшение расхода флюса по сравнению с наплавкой известным способом.

Определение значений расстояния термокомпенсирующего слоя от изделия и его толщины определялось экспериментальным путем. С этой целью выполнялись опытные наплавки на пластину размером 40х100х200 мм на следующем режиме:

Ток сварочный, А - 800-1000

Напряжение дуги, В - 38-40

Сечение электрода, мм - 30х4

Дуговой промежуток, Δ, мм - 6

Дополнительная присадка (проволока диаметром 5,6 мм) шт - 5

Род тока - Постоянный

Положение термокомпенсирующего слоя относительно изделия и его толщина устанавливались следующим образом:

- расстояние от изделия изменялось от 12 до 40 мм с интервалом через 4 мм;

- толщина слоя изменялась от 0,5 до 8 мм с интервалом через 1,5 мм.

В результате проведенных наплавок установлено следующее:

- при установлении расстояния от изделия меньше 18 мм наблюдается ухудшение физико-механических свойств наплавленного слоя из-за засорения его продуктами расплавленного термокомпенсриующего слоя;

- устанавливать расстояние более 30 мм не рационально вследствие малой эффективности перераспределения теплового баланса дуги.

Толщина термокомпенсриующего слоя менее 2 мм не дает положительного эффекта из-за его быстрого разрушения от воздействия тепла дуги.

Толщину слоя более 6 мм применять экономически не целесообразно ввиду отсутствия дальнейшего положительного эффекта.

Использование предлагаемого способа обеспечивает по сравнению с известным следующие преимущества: однородность легирования и физико-механических свойств наплавленного металла, постоянство геометрических размеров наплавленного слоя, снижение расхода флюса на шлакообразование в 1,81 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2188110C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД ДУГОВУЮ СВАРКУ СТЫКОВОГО СОЕДИНЕНИЯ | 2012 |

|

RU2524285C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| Способ механизированной наплавки дугой косвенного действия | 2015 |

|

RU2609592C2 |

| СПОСОБ СБОРКИ СТЫКОВОГО СОЕДИНЕНИЯ ТРУБ ПОД СВАРКУ | 2003 |

|

RU2254970C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2393052C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ | 2007 |

|

RU2339496C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СЕКТОРНЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2008 |

|

RU2376119C1 |

Изобретение относится к сварочному производству и может быть использовано при упрочнении поверхностей деталей машин. Над лежачим пластинчатым электродом по его длине и ширине равномерно размещают термокомпенсирующий расходуемый слой силикатов. Размещение осуществляют через флюсовую формирующую прослойку на расстоянии от изделия, в 3-5 раз превышающем длину дугового промежутка. В качестве термокомпенсирующего слоя используют монолитное силикатное стекло. Толщина стекла равна 0,5-1,5 толщины пластинчатого электрода. Использование данного способа позволяет добиться уменьшения массы шлаковой корки, однородности легирования и физико-механических свойств наплавленного металла. 1 з.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 0 |

|

SU200063A1 |

| Способ электродуговой наплавки порошковым ленточным электродом под флюсом | 1974 |

|

SU494233A1 |

| Способ дуговой сварки | 1986 |

|

SU1470476A1 |

| СПОСОБ НАПЛАВКИ ПЛАВЯЩИМСЯ ЛЕЖАЩИМ ЭЛЕКТРОДОМ | 1998 |

|

RU2133177C1 |

Авторы

Даты

2002-02-27—Публикация

2000-10-04—Подача