Изобретение относится к сварочно-наплавочиой технологии.

Известен способ наплавки лежачим электродом плоских криволинейных замкнутых поверхностей с использованием электрода, повторяющего конфигурацию наплавляемой поверхности, ток к которому подводят в нескольких отдельных точках по длине электрода с помош,ью токоподводов, присоединенных к общеvy источнику питания.

Предложенный способ отличается от известного тем, что, с целью получения замкнуто непрерывной наплавки по всему контуру зделия, наплавку производят электродом, состоящим по меньшей мере из двух частей, с зазорами, заполняемыми в процессе наплавки независимыми расплавляемыми токоподводам, становлеиными на электроде перпендикулярно к его поверхности вдоль зазора, а включение тока на каждую последующую часть электрода производят через некоторое время после начала процесса на предыдущей части.

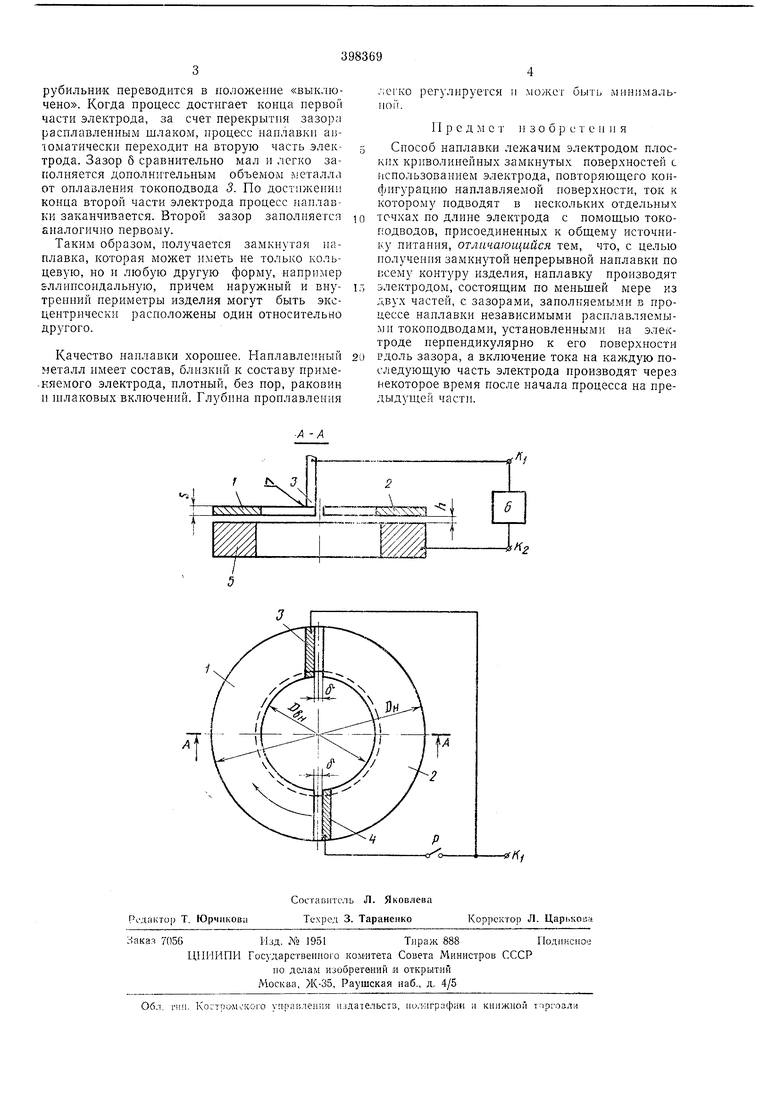

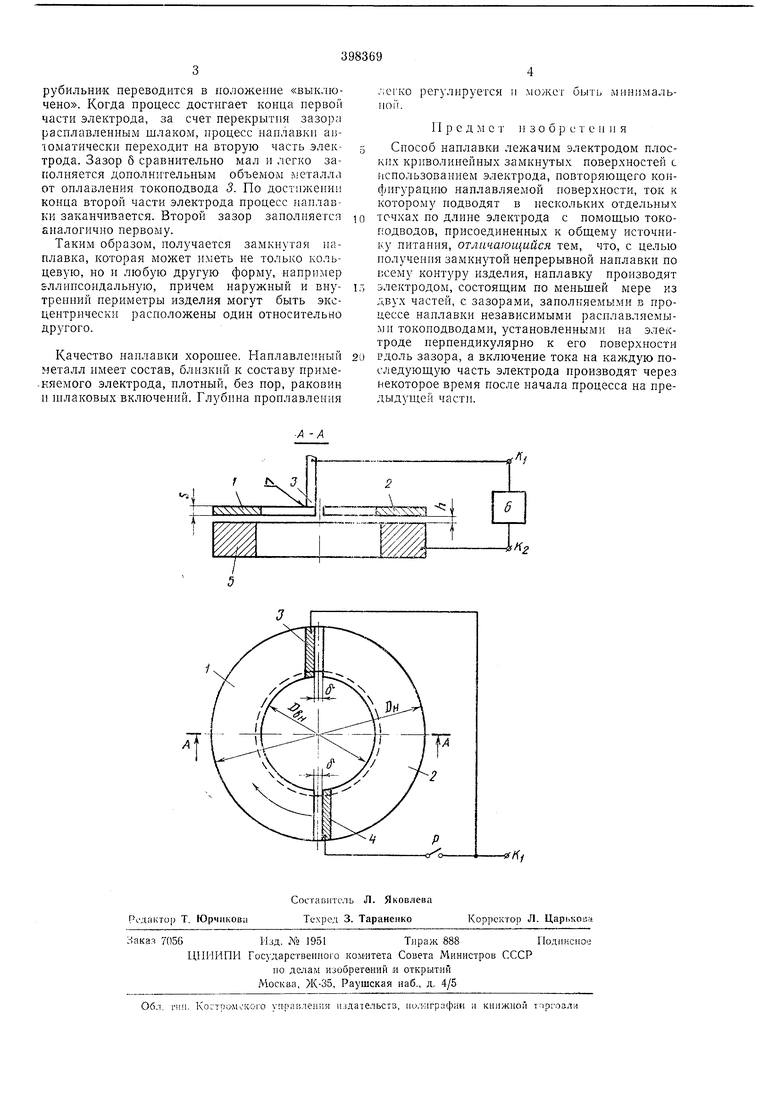

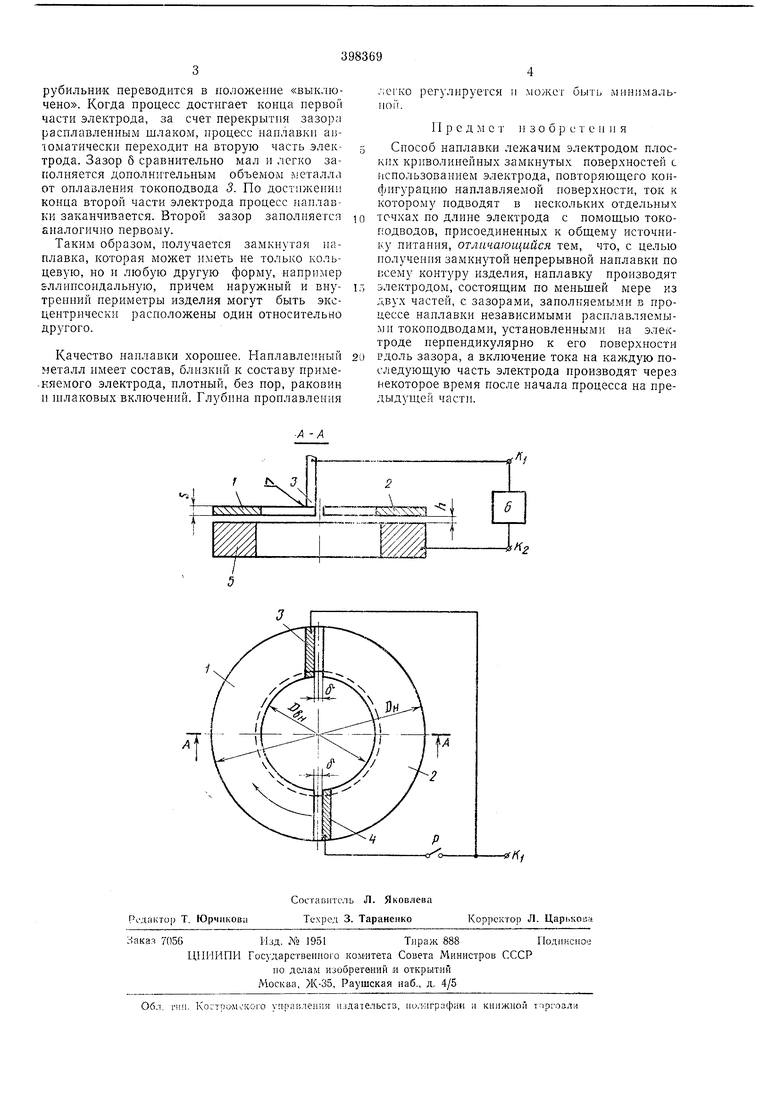

На чертеже показаны вид сверху на электрод и разрез по Л-Л.

С целью качественного замыкания наплавленного слоя электрод состоит из двух частей / и 2, изготовляемых из кольца, наружный диаметр которого равен диаметру наплавляемой поверхности, а внутренний на 5-7 мм меньше соответствующего диаметра поверхности, т. е.

электрода на 5-7 мм больше наплавляемой поверхност. К концам обеих частей электрода, на краю, перпендикулярно к электроду приварены токоподводы 3 и 4, изготовлеииые из того же материала, что и электрод.

Обе частг электрода устанавл 1ваются над ЗЕТотовкой 5 на c.iofi флюса. Зазоры б между концами электродов достаточно установить

равным 1- 2 мм. Толщина S электрода и зазор /г между электродом наплавляемой юверхностью выбираются в соответствии с требованиям к геометрическим размерам наплавленного слоя и параметрами режима нчплавки. Токоподводы подключаются к клемN-e К источника 6 питан я. Причем токоподвод 4 включается через рубильник Р.

Заготовку и электрод засыпают флюco.. Включают 1сточник питания, и сварочный ток

подается на первую часть электрода, так как рубильник находится в положен 1и «выкл очено. Путем закорач 1ван я конца первой электрода, противоположного токоподводу 3, зажигается дуга и начинается пропесс наплавки. Стрелкой показано направлен е иаплавкп.

Через некоторое время, необходимое для того, чтобы расплавленный шлак застыл и электропроводность упала, что исключает возможность начала процесса у токоподвода 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки | 1976 |

|

SU707714A1 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

Авторы

Даты

1973-01-01—Публикация