Изобретение относится к области электродуговой наплавки и может быть использовано при наплавке крупногабаритных валков в металлургии,,

Износостойкость наплавленных валков в значительной степени зависит от формирования валиков, так как подрезы являются концентраторами напряжений, приводящих к образованию трещин.

Известен способ наплавки валков по винтовой линии с односторонним токоподводом (Мандельберг С„Л„, Лопата В„Ё,, Сидоренко Б„Г„ Влияние рас- .положения токоподвода на формирование швов при электродуговой сварке/ Автоматическая сварка 1076, If 8,

с„11-15), осуществляемым к планшайбе или задней бабке токарного станка При этом ток от электрода течет к точке токоподвода через ближнюю кромку сварочной ванны больше, чем через дальнюю В результате электромагнитное поле в околодуговом пространстве становится асимметричным, дуга отклоняется в сторону меньшего магнитного поля, к дальней кромке сварочной ванны, и формирование швов нарушается Поэтому при наплавке по винтовой линии с односторонним токоподводом формирование валиков при движении наплавочной головки от и на токоподвод различно; что снижает качество Наплавленного металла,

VJ ск

00

ттЛ

ю

Известен также способ дуговой сварки с двусторонним токоподводом (А„С„ ), при котором сварочный ток, протекающий по изделию в проти- е воположных направлениях, устанавливают независимо от расположения дуги относительно изделия Однако применение этого способа при наплавке крупногабаритных валков ограничено вследст-ю вие значительного увеличения ферромагнитной массы и воздействия ее на дугу, так как дуга отклоняется в сторону ферромагнитной массы. В результате формирование валиков зависит от |5 расположения дуги относительно кромок валка, что также приводит к нарушению качества наплавленного металла.

Целью изобретения является повышение качества наплавки путем исключе- J0 ния подрезовс

Поставленная цель достигается тем, что при электродуговой наплавке на постоянном токе с токоподводами к изделию в двух точках сварочный ток 25 разделяют на два тока, протекающие по изделию в противоположных направлениях, и раздельно регулируют непосредственно в процессе наплавки по соотношению30

IL

L,(l4-±

где 14 I L, чвеличина тока, протекающего через первый токопод- вод, А;

величина сварочного тока, протекающего через электрод, А;

расстояние от первого ток подвода до дуги, м; расстояние от второго ток подвода до дуги, м,

а токоподводы располагают по концам

изделия,

i

Способ электродуговой наплавки

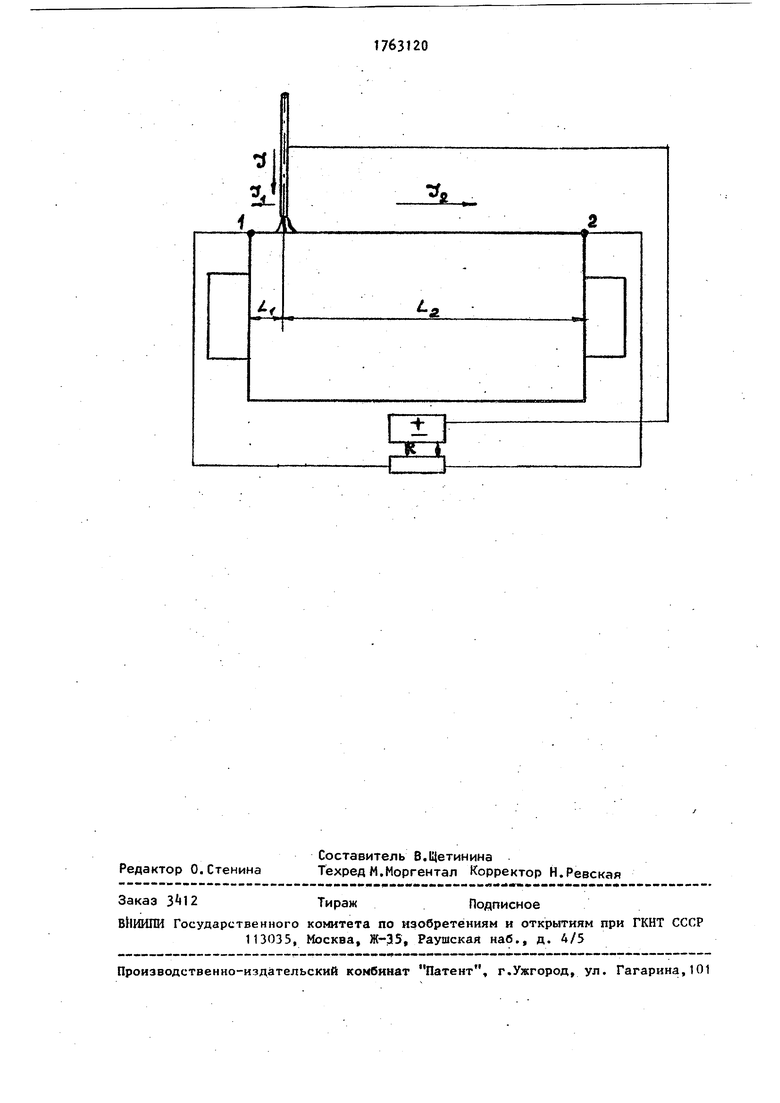

осуществляют следующим образом (см„чертеж) Валок устанавливают в токарный станок и к кромкам валка подводят токоподводы. Перед наплавкой устанавливают головку у кромки валка, в сварочной цепи токоподвода к которой предварительно выставляют

максимальное электрическое сопротив ление, а в цепи другого токоподвода минимальное сопротивление. Величину тока, протекающего к точкам токопод-

е ю|5

J0

25 30

35

40

45

50

55

вода, регулируют в процессе наплавки автоматически синхронно за счет плавного изменения сопротивления в сварочных цепях педвого и второго токо- подводов в зависимости от расположения дуги относительно токоподводов т яILJL

1 V г-

i. Li

Электрод закорачивают на валок у кромки, засыпают флюсом и возбу#1%ают дугу, С нажатием кнопки Пуск при удалении дуги от кромки валка и точки 1 токоподвода в его цепи автоматически уменьшается сопротивление и увеличивается ток. При этом синхронно в цепи точки 2 токоподвода автоматически увеличивается сопротивление и уменьшается величина сварочного тока. При расположении дуги в центре валка сопротивление в цепях токоподводов 1 и 2 становится равным и обеспечивается одинаковая величина тока к обеим токоподводам При приближении дуги к другой точке токоподвода 2 сопротивление в ее цепи увеличивается, и ток уменьшается.

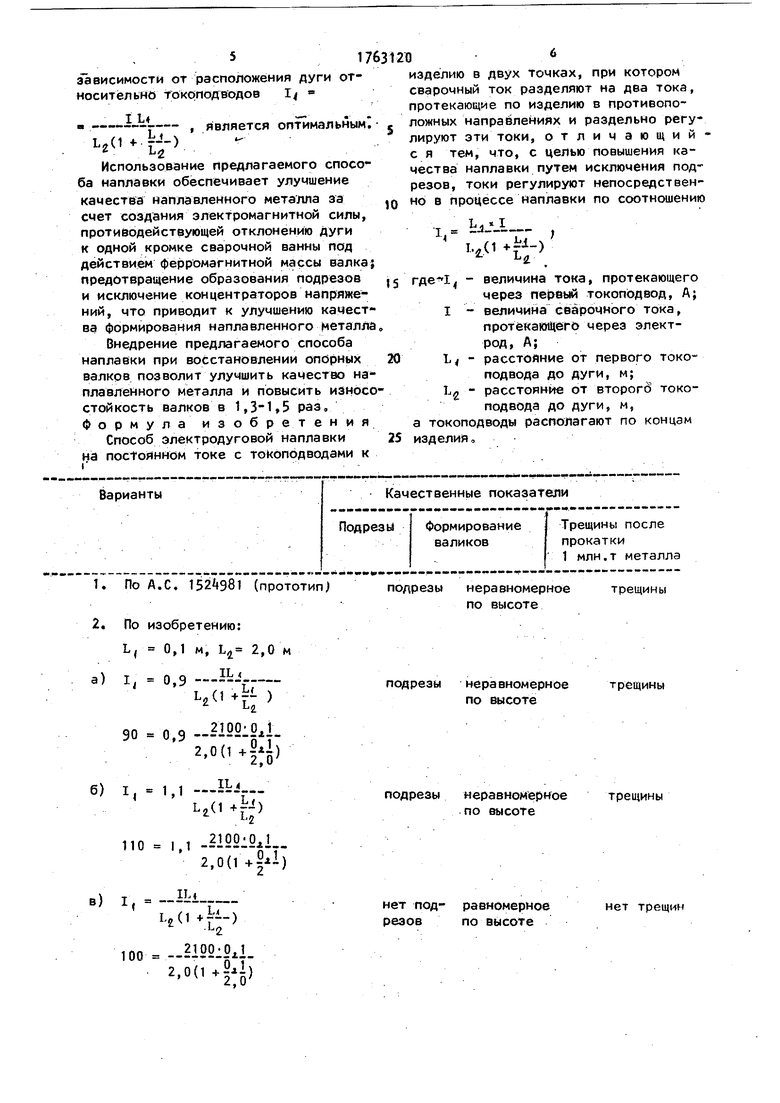

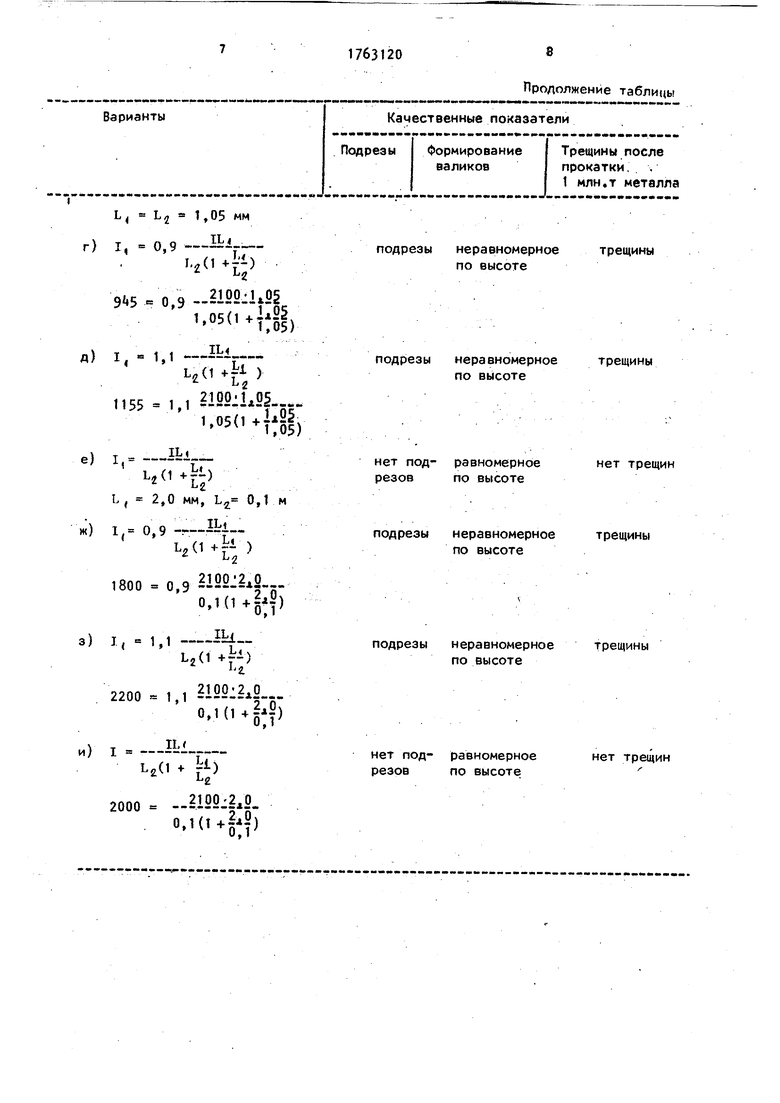

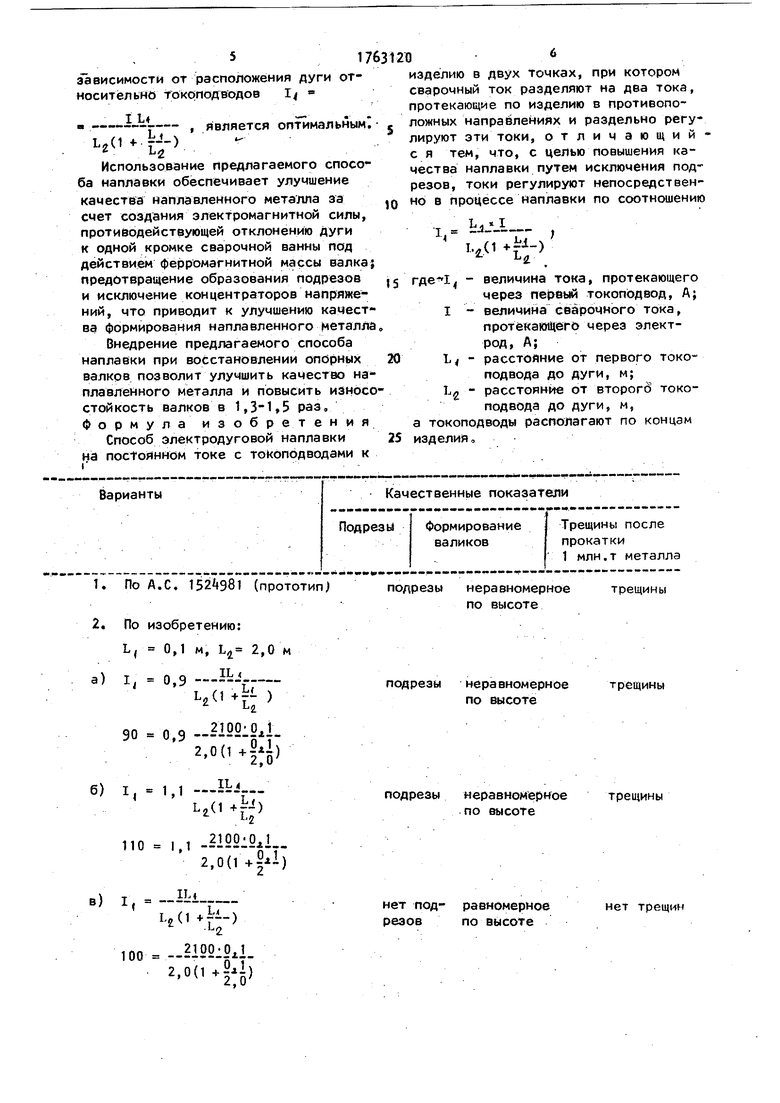

Производилась электродуговая наплавка опорных валков стана 1700 из ст.ЭХФ диаметром 1100 мм длиной 2,1м с различной величиной тока, протекающего к кромкам валка. В качестве источника питания использовали выпрямитель ВМГ-5000. Электродуговая наплавка производилась комбинированным электродом, состоящим из проволоки диаметром 4 мм и U-образной ленты сечением 5хС,5мм непостоянном токе , обратной полярности с двусторонним токоподводом. Наплавку осуществляли на следующем режиме: величина тока 2100 А, напряжение на дуге 27-2Э В, скорость наплавки 80 м/ч„ Величина сварочного тока, протекающего к точкам токоподвода 1 и 2, регулировалась автоматически синхронно путем изменения сопротивления в цепи токоподводов резисторамио Результаты проведенных исследований влияния растекания тока по валку к точкам токоподвода на образование подрезов и качество наплавленного металла представлены в таблице,

В результате проведенных исследований установлено, что регулирование тока, протекающего к токоподводам в

зависимости от расположения дуги относительно токоподводов 1 в

I в«.( является оптимальным.

v ц-

Использование предлагаемого способа наплавки обеспечивает улучшение качества наплавленного металла за счет создания электромагнитной силы, противодействующей отклонению дуги к одной кромке сварочной ванны под действием ферромагнитной массы валка; предотвращение образования подрезов и исключение концентраторов напряжений, что приводит к улучшению качества формирования наплавленного металла

Внедрение предлагаемого способа наплавки при восстановлении опорных валков позволит улучшить качество наплавленного металла и повысить износостойкость валков в 1,3-1,5 раз. Формула изобретения

Способ электродуговой наплавки на постоянном токе с токоподводами к

изделию в двух точках, при котором сварочный ток разделяют на два тока, протекающие по изделию в противоположных направлениях и раздельно регулируют эти токи, отличающий- с я тем, что, с целью повышения качества наплавки путем исключения подрезов, токи регулируют непосредственно в процессе наплавки по соотношению

LjjJ.

1.1

L2

;

гдетЕ - величина тока, протекающего через первый токоподвод, А; I - величина сварочного тока, протекающего через электрод, А; L - расстояние от первого токоподвода до дуги, м; Lg - расстояние от второгй токопод вода до дуги, м, а токоподводы располагают по концам изделия о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство токоподвода к электроду для сварки и наплавки магнитоуправляемой дугой | 1989 |

|

SU1704973A1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| Способ наплавки ленточным электродом | 1989 |

|

SU1703320A1 |

| Способ дуговой наплавки ленточным электродом | 1988 |

|

SU1586868A1 |

| Устройство для дуговой сварки | 1984 |

|

SU1192918A1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| Сварочная головка для сварки и наплавки | 1982 |

|

SU1063563A2 |

| Способ дуговой сварки | 1990 |

|

SU1726177A1 |

Использование: наплавка крупногабаритных валков в металлургии. Сущность изобретения: к изделию через токоподводы в двух точках, подводят постоянный ток„ Токоподводы располагают на концах изделия Сварочный ток разделяют на два тока, протекающие по изделию в противоположных направлениях Регулировку тока производят раздельно непосредственно в процессе наплавки по соотношению I, I L,/L.x х (1 ), где 1 - величина тока, протекающего через первый токоподвод, А; I - величина сварочного тока, протекающего через электрод, A; LA - расстояние от первого токоподвода до дуги, м; L/J. - расстояние от второго токоподвода до дуги, м, 1 ил,,1 табл„ (Л

ВариантыКачественные показатели

Подрезы Формирование Трещины после валиков прокатки

1 млн.т металла

по высоте

L( 0,1 м, ц 2,0 м

а)т о qILj.

т ft L подрезы неравномерное трещины

2 Ц по высоте

до . о,9 2Ш:°д..

2,0(1 +Ы)

б)i ii

, L 4подрезы неравномерное трещины

г +Цпо высоте

по i,i -2Ш:о41

2,0(1 )

В) т .Ц;

, П°Д равномерноенет трещин

2 L,2резовпо высоте

юо . -2120:0 1.

2,0(1+|Л)

L 4 L2 « 1,05 мм

I, - 0,9 -Si I.z(l +Ь)

94S , o,9 У-°-° у|5 1,05(1+}J,

i,-i.i 1е(1 j )

„55.,., Ш;Ц

«о 4:i|)

I,--ttlj

L ( 2,0 MM, L2 0,1 м

I,- 0,9 -Јf

LЈ()

0,1(1+§)

j, -1,

L2(1 +f)

Y i

e.t d+§;)

и) I

IL

L«(1 + r1)

2000- .

Продолжение таблицы

подрезы неравномерное по высоте

трещины

подрезы неравномерное по высоте

трещины

нет под- равномерное резовпо высоте

нет трещин

подрезы неравномерное по высоте

трещины

подрезы

неравномерное по высоте

трещины

нет под- равномерное резов по высоте

нет трещин

| Мандельберг С„Л,, Лопата ., Сидоренко Б.Г | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Авторское свидетельство СССР № , кл„ В 23 К 31/06, 9/18, 1988 | |||

| ( СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | |||

Авторы

Даты

1992-09-23—Публикация

1990-06-25—Подача