Изобретение относится к области обработки и сварки материалов и может быть использовано для контроля качества сварных соединений в процессе их выполнения контактной точеч ной, шовной, рельефной сваркой и является усовершенствованием известного устройства, описанного в авт.св № 405679. В основном изобретении по авт.св. №405679 описано устройство для контр ля качества точечной контактной свар которым непосредственно в ходе сварки определяется качество соединений по одному из основных показателей - диаметру ядра точки. Это устройство выполнено в виде блока из мерения параметров процесса сварки, блока вычисления диаметра ядра сварной точки и блока индикации, соединенных между собой так, что вход блока вычисления диаметра ядра сварной точки подключен к выходу блока измерения параметров процесса сварки а выход - к блоку индикации 1. Принцип работы устройства основан на измерении текущих значений основных napaNteTpoB режима сварки - сварочного тока, активного падения напряжения между электродами, усилия сжатия электродов - и вычисления на их основе по математической модели процесса диаметра ядра сварной точки. Однако известное устройство по авт.св. № 405679 не отражает нарушения качества сварки вследствие износа рабочей поверхности электродов. Это приводит к снижению точности контроля диаметра литого ядра устройством и допускает постановку бракованных точек, в результате чего снижается надежность сварных конструкций. Ухудшение качества сварных соединений вследствие износа рабочей поверхности электродов не может быть отражено описанным устройством из-за крайней сложности количественной оценки этого параметра процесса в ходе сварки. Целью дополнительного изобретения является повышемие стабильности качества сварных соединений и точности их контроля. Поставленная цель достигается тем, что в устройство для контроля качества точечной контактной сварки по авт.св. № 405679 введены блок формировйния синхросигнала, схема сравнения, блок уставок и блок определения износа рабочей поверхности электродов, входом подключенный к выходу блока вычисления диаметра ядра сварной точки и выходу блока формирования синхросигнала, вход которого в свою очередь соединен с выходом блока измерения параметров процесса сварки, а выход - с блоком индикации и с одним из входов схемы сравнения, другой вход которой соединен с блоком уставок, а выход - с блоком индикации.

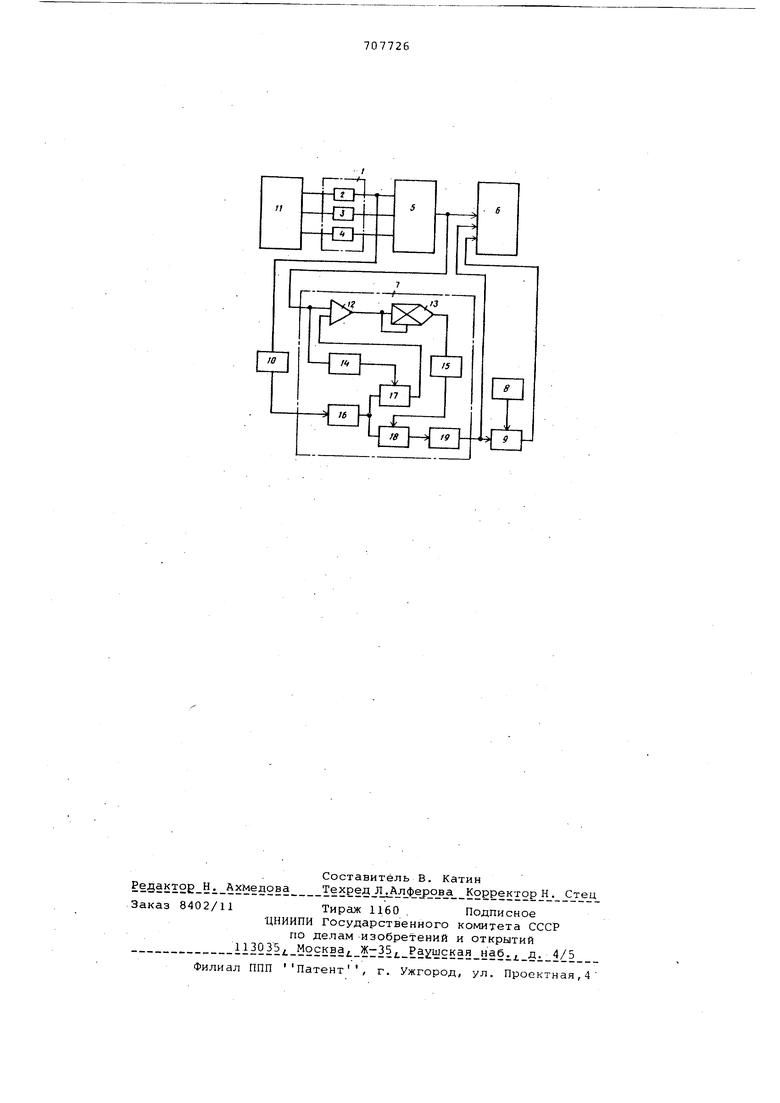

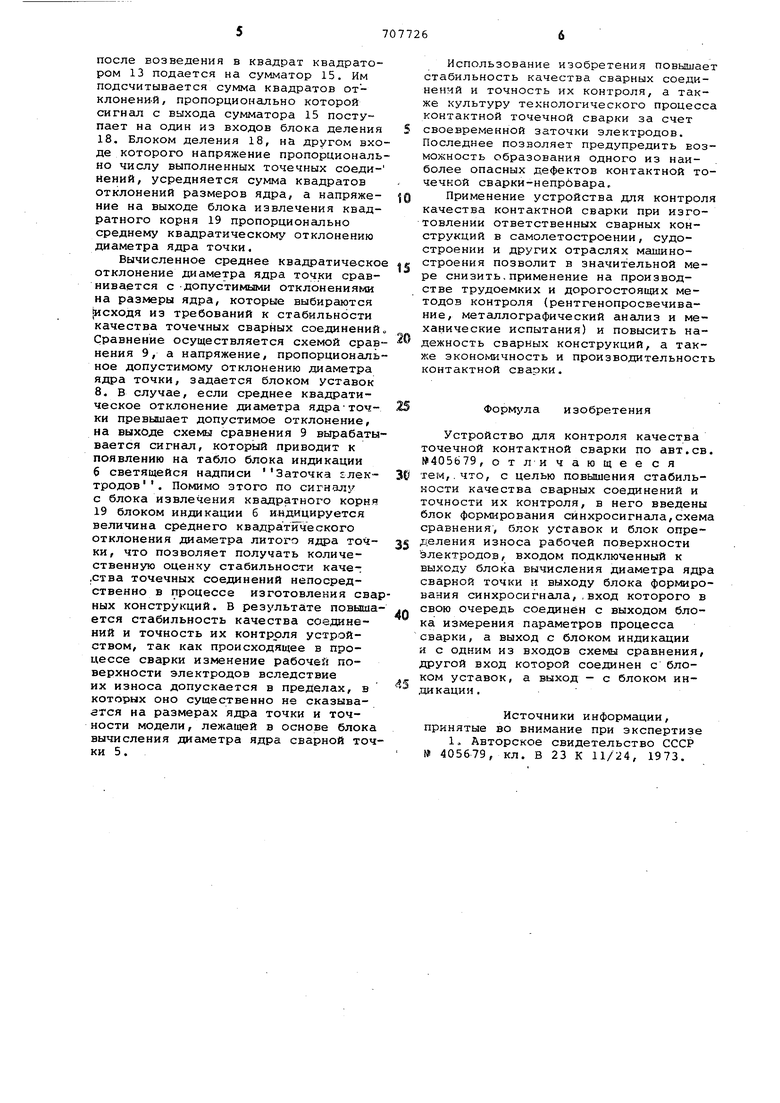

На чертеже представлена функциональная схема устройства.

Устройство для контроля качества точечной контактной сварки содержит блок измерения параметров процесса сварки 1,который включает в себя датчик сварочного тока 2, датчик падения мапряжения на электродах 3 и датчик сварочного тока 2,датчик Псодения напряжения на электродах 3 и датчик усилия снятия электродов 4, блок вычисления диаметра ядра сварной точки 5, блок индикации 6, блок определения износа рабочей поверхности электродов 7, блок уставок 8;схему сравнения 9 и блок формирования синхросигнала 10. Датчики 2-4 блока 1 установлены на сварочной машине.

Блок определения износа рабочей поверхности электродов 7 выполнен в виде решающего усилителя 12, квадратора 13, сумматоров 14 и 15, счетчика числа выполненных точечных соединений 16, блоков деления 17 и 18 и блок извлечения квадратного корня 19.

Элементы устройства соединены следующим образом.

Входы датчиков 2-4 блока измерения параметров процессй сварки 1 подключены к узлам сварочной машины 11, а выходы - ко входу вычисления диаметра ядра сварной точки 5, выход которого подключен к блоку индикации 6, а также первому входу решающего усилителя 12 и входу сумматора 14 блока определения износа рабочей поверхности электродов 7. Второй вход решающего усилителя 12 соединен с выходом блока деления 17, один из входов которого подключен к выходу сумматора 14. К выходу решающего усилителя 12 подключены соединенные последовательно квадратор 13 и сумматор 15. Выход сумматора 15 соединен с одним из входов блока деления 18, выходом подключенного ко входу блока извлечения квадратного корня 19, выход которого соединен с блоком индикации 6 и одним из входов схемы сравнения 9. Другие два входа блоков деления 17 и 18 подключены к выходу счетчика 16, входом соединенного с выходом блока формирования синхросигнала10. Вход блока формирования синхросигнала 10

подключен к выходу датчика сварочног тока 2 блока измерения параметров -процесса сварки 1. Блок уставок 8 содинен со вторым входом схемы сравнения 9, выход которой .подключен к блоку индикации 6.

Работает устройство следующим образом.

В ходе сварки каждой точки датчиками 2-4 блока змерения параметров процесса сварки 1 измеряются текущие значения основных параметров режима: сварочного тока, активного падения напряжения на свариваемых деталях, снимаемого с электродов, и усилясжатия электродов. Напряжения, пропорциональные измеренным параметрам режима, поступают на .вход блока вычисления диаметра ядра сварной точки 5, которым по статистической модели рассчитывается диаметр литого ядра сварной точки. Блоком индикации 6 производится индикация в десятичном коде и запись предсказанного размера ядра точки в миллиметрах на бумажную ленту.

В блок определения износа рабочей поверхности электродов 7 поступают данные о числе выполненных точечных сварных соединений и размере их литых ядер. Так, с датчика сварочног тока 2 сигнал о постановке сварной точки, форг% ируемый блоком формирования синхросигнала 10, подается на вход счетчика числа выполненных точечных соединений 16. Напряжение с выхода блока вычисления диаметра ядра сварной точки 5 пропорциональное диаметру ядра точки, поступает на первый вход решающего усилителя 12 и вход сумматора 14. По этим сигналам блоком определения износа рабочей поверхности электродов 7 опрделяется величина износа рабочей поверхности электродов в зависимости от стабильности размера литых ялер точечных соединений / выражаемой через среднее квадратическое отклонение диаметра ядра.

Среднее квадратическое отклонение диаметра ядра определяется следующим образом.

Сумматором 14 и блоком деления 17 вычисляется средний диаметр ядра по совокупности выполненных точечных соединений, которые подсчитываются счетчиком числа выполненных точечных соединений 16. Среднее значение диаметра ядра уточняется после выполнения каждого сварного соединения.Напржение на выходе блока делений 17, пропорционсшьное среднему диаметру ядра точки, поступает на второй вход рещающего усилителя 12. Последним вычисляется отклонение рассчитанного блоком диаметра ядра точки 5 от среднего значения. Напряжение, пропорциональное отклонению размера ядра.

после возведения в квадрат квадратором 13 подается на сумматор 15. Им подсчитывается сумма квадратов отклонени-й, пропорционально которой сигнал с выхода сумматора 15 поступает на один из входов блока деления 18. Блоком деления 18, на другом входе которого напряжение пропорционально числу выполненных точечных соединений, усредняется сумма квадратов отклонений размеров ядра, а напряжение на выходе блока извлечения квадратного корня 19 пропорционально среднему квадратическому отклонению диаметра ядра точки,

Вычисленное среднее квадратическо отклонение диаметра ядра точки сравнивается с -допустимыми отклонениями на размеры ядра, которые выбираются (исходя из требований к стабильности качества точечных сварных соединений Сравнение осуществляется схемой сравнения 9, а напряжение, пропорциональное допустимому отклонению диаметра ядра точки, задается блоком уставок 8. В случае, если среднее квадратическое отклонение диаметра ядра-точки превышает допустимое отклонение, на выходе схемы сравнения 9 вырабатывается сигнал, который приводит к появлению на табло блока индикации 6 светящейся надписи Заточка глектродов. Помимо этого по сигналу с блока извлечения квадратного корня 19 блоком индикации 6 индицируется величина среднего квадрат Гческого отклонения диаметра литого ядра точки, что позволяет получать количественную оценку стабильности качет ,ства точечных соединений непосредственно в процессе изготовления сваных конструкций. В результате повышается стабильность качества соединений и точность их контроля устройством, так как происходящее в процессе сварки изменение рабочей поверхности электродов вследствие их износа допускается в пределах, в которых оно существенно не сказываатся на размерах ядра точки и точности модели, лежащей в основе блока вычисления диаметра ядра сварной точки 5 .

Использование изобретения повышает стабильность качества сварных соединений и точность их контроля, а также культуру технологического процесса контактной точечной сварки за счет своевременной заточки электродов.

Последнее позволяет предупредить возможность образования одного из наиболее опасных дефектов контактной точечкой сварки-непрбвара,

Применение устройства для контроля качества контактной сварки при изготовлении ответственных сварных конструкций в самолетостроении, судостроении и других отраслях машиностроения позволит в значительной меsре снизить.применение на производстве трудоемких и дорогостоящих методов контроля (рентгенопросвечивание, металлографический анешиз и механические испытания) и повысить надежность сварных конструкций, а также экономичность и производительность контактной сварки.

Формула изобретения

Устройство для контроля качества точечной контактной сварки по авт.св. №405679, о т ли чающее ся

тем,, что, с целью повышения стабилькости качества сварных соединений и точности их контроля, в него введены блок формирования синхросигнала,схема сравнения, блок уставок и блок определения износа рабочей поверхности электродов, входом подключенный к выходу блока вычисления диаметра ядра сварной точки и выходу блока формирования синхросигнала,,вход которого в свою очередь соединён с выходом блока измерения параметров процесса сварки, а выход с блоком индикации я с одним из входов схемы сравнения, другой вход которой соединен с блоком уставок, а выход - с блоком индикации.

Источники информации, принятые во внимание при экспертизе

1 о Авторское свидетельство СССР № 405679, кл. В 23 К 11/24, 1973.

r-ifSJ

Щг

- /g SJ f9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU662296A2 |

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

| Устройство для контроля качестваТОчЕчНОй КОНТАКТНОй СВАРКи | 1978 |

|

SU829369A1 |

| Устройство для контроля процесса контактной точечной сварки | 1979 |

|

SU867565A1 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU550253A1 |

| УСТРОЙСТВО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1973 |

|

SU405679A1 |

| Способ контроля качества сварки | 1978 |

|

SU795818A1 |

| Устройство контроля качества контактной точечной сварки | 1974 |

|

SU478701A1 |

| Способ контроля качества точечной контактной сварки | 1976 |

|

SU721279A1 |

Авторы

Даты

1980-01-05—Публикация

1976-01-22—Подача