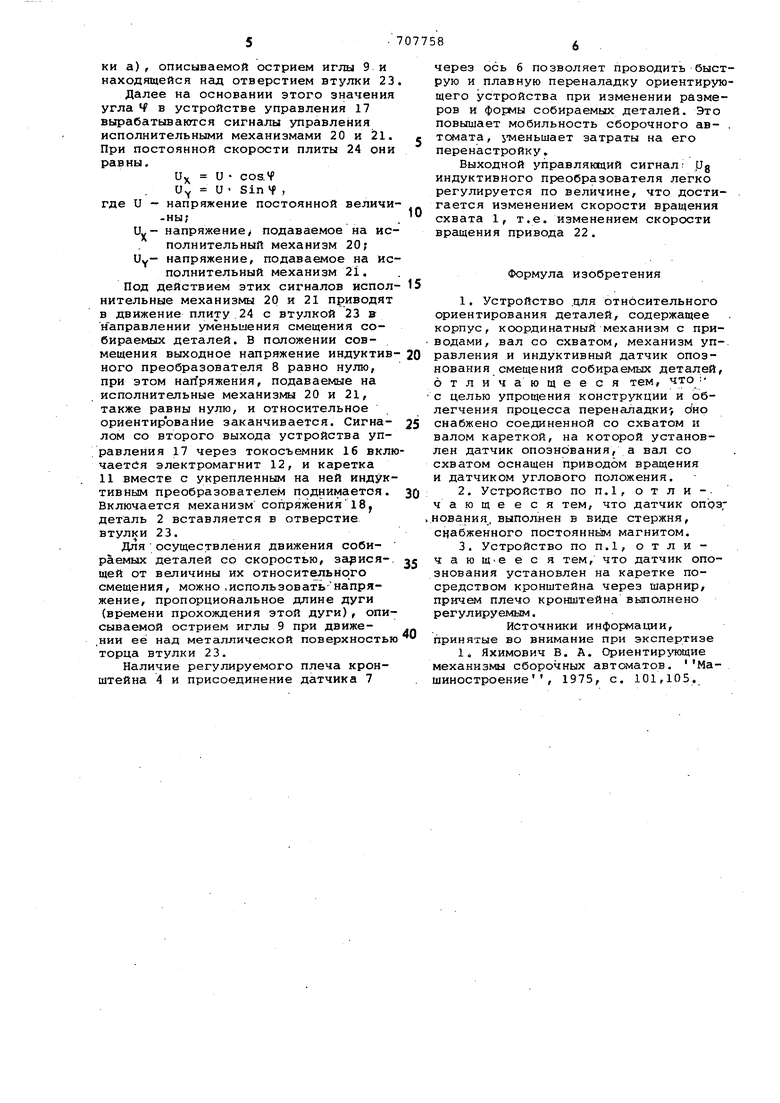

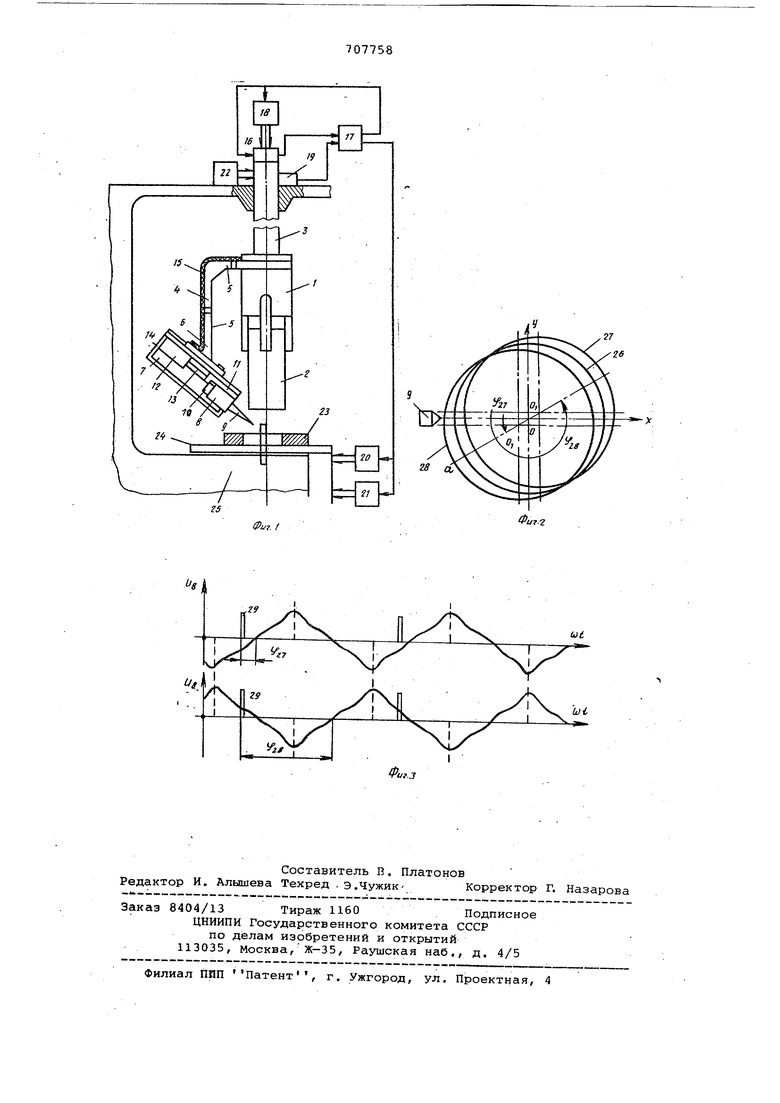

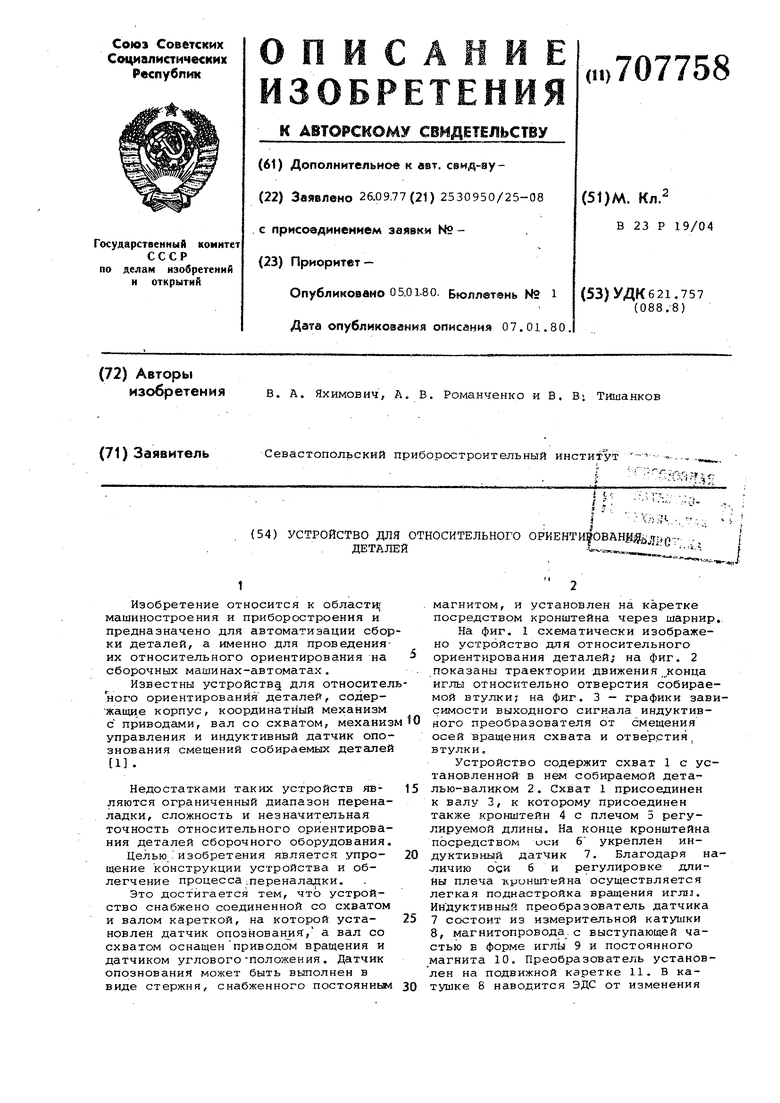

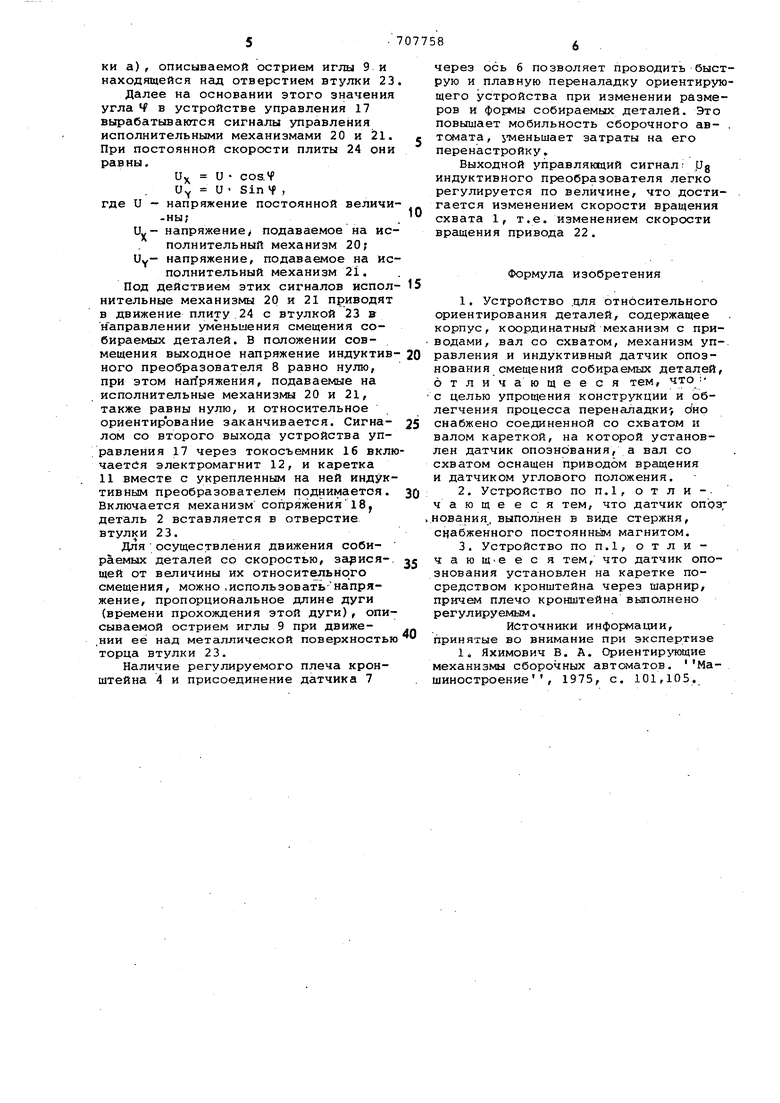

(54) УСТРОЙСТВО ДЛЯ ОТНОСИТЕЛЬНОГО ОРКЕНТИВОВАНЩйЛ МДЕТАЛЕЙ-магнитного, потока, создаваемого постоянным магнитом10 при вращении датчика 7 относительно оси вала 3. . Каретка 11 соединена с электромагнитом 12 тягой 13. Датчик 7 заключен в кожух 14. При сопряжении собирав;мых деталей электромагнит 12 отводит каретку 11 с индуктивным преобразователем вверх. Измерительная катушка 8 и обмотка электромагнита 12 соединен с помощью кабеля 15 и то осъемника 16 с устройством управления 17. Катушка 8 соединена с одншл из входов устройства управления 17, обмотка электромагнита 12 соединена с одним из выходов устройства управ-ления 17. Этот выход соединен также с входом механизма сопряжения 18. Устройство управления 17, обрабатьюая сигналы, поступающие на его входа, вырабатывает сигналы управления относительным .положением собираемых деталей (в том числе и их сопряжением). У вала 3 размещен угловой датчик 19, определяющий угол поворота вала 3. Выход датчика 19, управляемого валом 3, связан со вторым входом устройства управления 17, первый вход которого соединен с катушкой 8 индуктивного преобразователя. Отметка (сигнал) углового датчика 19 принята за начало отсчета угла относительного смещения собираемых деталей. Устройство управления 17 связано с исполнительными механизмами: меха низмом 20, действующим по координате X, и механизмсм 21, действугацим по координате У. вал 3 устройства вращается с- помощью механизма враще ния 22. Собираемая втулка 23 закреп лена (установлена) на сборочной пли те 24 координатного механизма, пере -мeщae югo с помощью исполнительных механизмов 20 и 21. Плита 24 установлена на нижнем основании станины 25 сборочного станка. Устройство работает следующим об разом. В схвате 1 зажимается собираемая деталь - валик 2, Втулку 23 закрепляют, на сборочной плите 24 координа ного механизма . Индуктивный преобра зователь поднят электромагнитом 12Игла 9 не мешает установке детали (валика) 2 в схвате и сопряжению собираемых деталей. Настройка опрёд лейного радиуса вращения острия иглы 9 осуществляется поворотом датчика 7 относительно оси 6, изменени длины плеча Б кронштейна 4 и фиксацией их в этом положении. Несооснос осей собираемых деталей необходимо доориентировать. Для этого вал 3 с укрепленным схватом 1 детал 2 и кронштейном 4 с датчикс 1 7 вращают с помощью механизма (22. Электр :магнит 1 опускает иглу 9 преобразо вателя. При вращении итлы 9 над торцовой поверхностью втулки 23 в катушке 8 преобразователя возникает переменное напряжение, параметры которого-зависят от направления и величины относительно смещения осей собираемых деталей 2. При смещении оси валика 2 относительно оси отверстия втулки 23 острие иглы 9 проходит .то над отверстием, то над металлической поверхностью торца втулки 23. На фиг. 2 окружностью 26 показано отверстие втулки 23, окружностями 27 и 28 две разные траектории движения острия иглы 9 со смещенными осями Oj. и 0 относительно оси отверстия 26 втулки 23. По положению углового датчика 19, расположение которого совпадает с направлением одной из координат, например X, определяют опорную фазу отсчета угла направления относительного смещения осей сопрягаемых no-j,. верхностей. Углы смещения двух положений валика 2 относительно отверстия 26 втулки 23 показаны соответственно через и f2g и отсчитываются относительно оси X, вдоль которой установлен угловой датчик 19. Форма выходного сигнала Ug индуктивного преобразователя (катушки) 8 показана на фиг. 3. Позицией 29 отмечен сигнал углового датчика 19 (опорная фаза). Момент нулевого значения напряжения U- при переходе из отрицательного его значения в положительное соответствует середине дуги окружности, описываемой .острием иглы 9, находящейся над отверстием втулки 23 (точка а на фиг. 2)-.. В зависимости от направления смещения осей детали 2 и втулки 23 изменяется фаза перехода напряжения Ug из минусового через нулевое в положительное значение относительно опорной- фазы 29 сигнала углового датчика 19. Сигналы с индуктивного преобразователя 8 поступают на первый вход устройства управления 17, на. второй вход которого поступает сигнал опорной фазы с углового датчика 19. Устройство 17 определяет фазу f , например f 27 л.к 2Q (фиг.. 3), смеще ния выходного сигнала индуктивного преобразователя в момент перехсща этого сигнала из минусового через нуль в положительное значение относительно опорного сигнала углового датчика 19. Эта фаза пропорциональна углу f , например углу tf. или У2в (фиг. 2), между положениети вала 3, отмечаемым датчиком 19, и направлением относительно смещения собираемых деталей, определяемым по направлению смещения середины дуги (точки а), описываемой острием иглы 9 и находящейся над отверстием втулки 2 Далее на основании этого значени угла Ч в устройстве управления 17 вырабатываются сигналы управления исполнительньлми механизмами 20 и 21 При постоянной скорости плиты 24 он равны, и и COS.V и, и Sin Ч , где и - напряжение постоянной велич и.,- напряжение подаваемое на ис полнительный механизм 20; UY напряжение, подаваемое на ис полнительный механизм 21. Под действием этих сигналов испол нительные механизмы 20 и 21 приводят в движение плиту.24 с втулкой 23 в направлении уменьшения смещения собираемых деталей. В положении совмещения выходное напряжение индуктив ного преобразователя 8 равно нулю, при этом напряжения, подаваемые на исполнительные механизмы 20 и 21, также равны нулю, и относительное ориентировайие заканчивается. Сигналом со второго выхода устройства управления 17 через токосъемник 16 вкл чается электромагнит 12, и каретка 11 вместе с укрепленным на ней индук тивным преобразователем псэднимаетоя. Включается механизм сопряжения18, деталь 2 вставляется в отверстие втулки 23. Дляосуществления движения собираемых деталей со скоростью, зависящей от величины их относительного смещения, можно .использовать-напряжение, пропорциональное длине дуги (времени прохождения этой дуги), опи сываемой острием иглы 9 при движе.нии её над металлической поверхность торца втулки 23. Наличие регулируемого плеча кронштейна 4 и присоединение датчика 7 через ось 6 позволяет проводить быструю и плавную переналадку ориентирующего устройства при изменении размеров и формы собираемых деталей. Это повышает мобильность сборочного ав- , тсмата, -меньшает затраты на его перенастройку, Выходной управляющий сигнал: Цд индуктивного преобразователя легко регулируется по величине, что достигается изменением скорости вращения схвата 1, т.е. изменением скорости вращения привода 22. Формула изобретения 1.Устройство для относительного ориентирования деталей, содержащее корпус, координатный механизм с приводами, вал со схватом, механизм уп-. равления и индуктивный датчик опознования смещений собираемых деталей, отличающееся тем, чтоjс целью упрощения конструкции и облегчения процесса переналадки , dHo снабжено соединенной со схватом и валом кареткой, на которой установлен датчик опознования, а вал со схватом оснащен приводом вращения и датчиком углового положения. 2.Устройство по пЛ, о т л и -. чающееся тем, что датчик опознования, выполнен в виде стержня, снабженного постоянньгм магнитом. 3.Устройство ПОП.1, ОТЛИчающ-ееся тем, что датчик опознования установлен на каретке посредством кронштейна через шарнир, причем плечо кронштейна выполнено регулируемым. источники информации, принятые во внимание при экспертизе 1. Яхимович В. А. Ориентир тощие механизмы сборочных автоматов. Машиностроение, 1975, с. 101,105.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство совмещения деталей при сборке | 1977 |

|

SU639679A1 |

| Схват | 1977 |

|

SU659377A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| Сборочное устройство | 1978 |

|

SU751566A1 |

| Автоматическое устройство для установки вала в отверстие | 1983 |

|

SU1090521A2 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| ГОЛОВКА ДЛЯ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 2014 |

|

RU2576549C1 |

| Устройство для управления сборочным роботом | 1980 |

|

SU1075233A1 |

| Устройство для центрирования сопрягаемых деталей при сборке | 1975 |

|

SU650769A1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

Ut

Авторы

Даты

1980-01-05—Публикация

1977-09-26—Подача