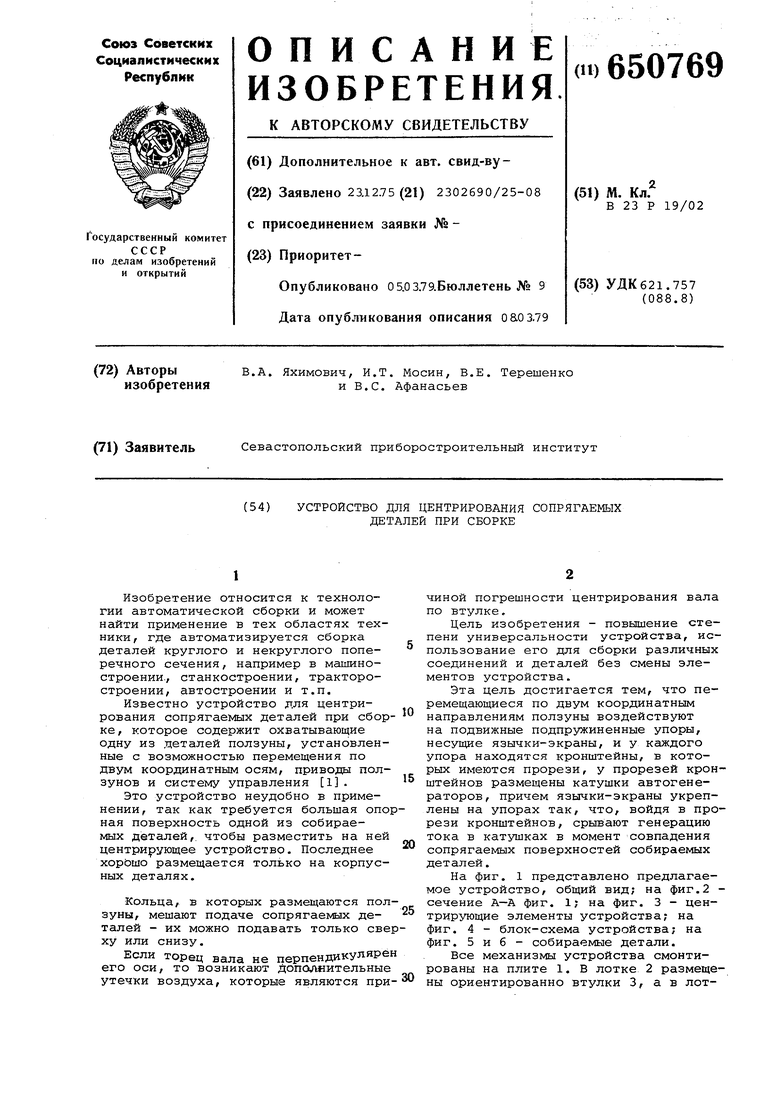

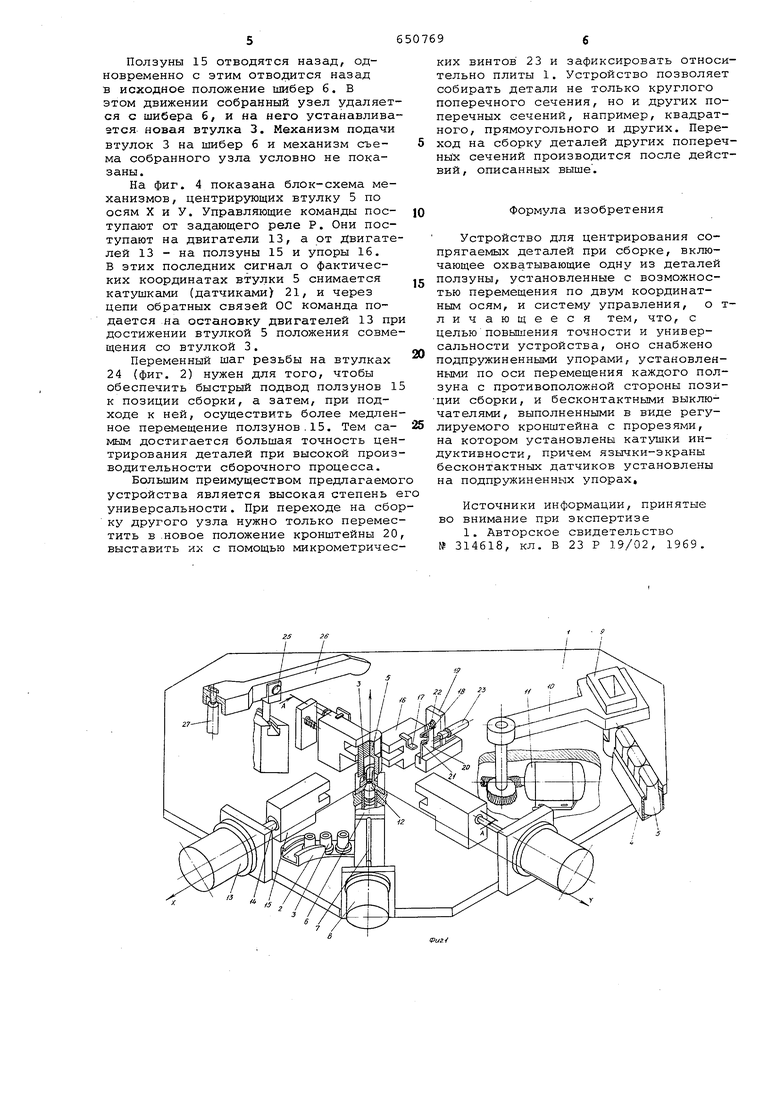

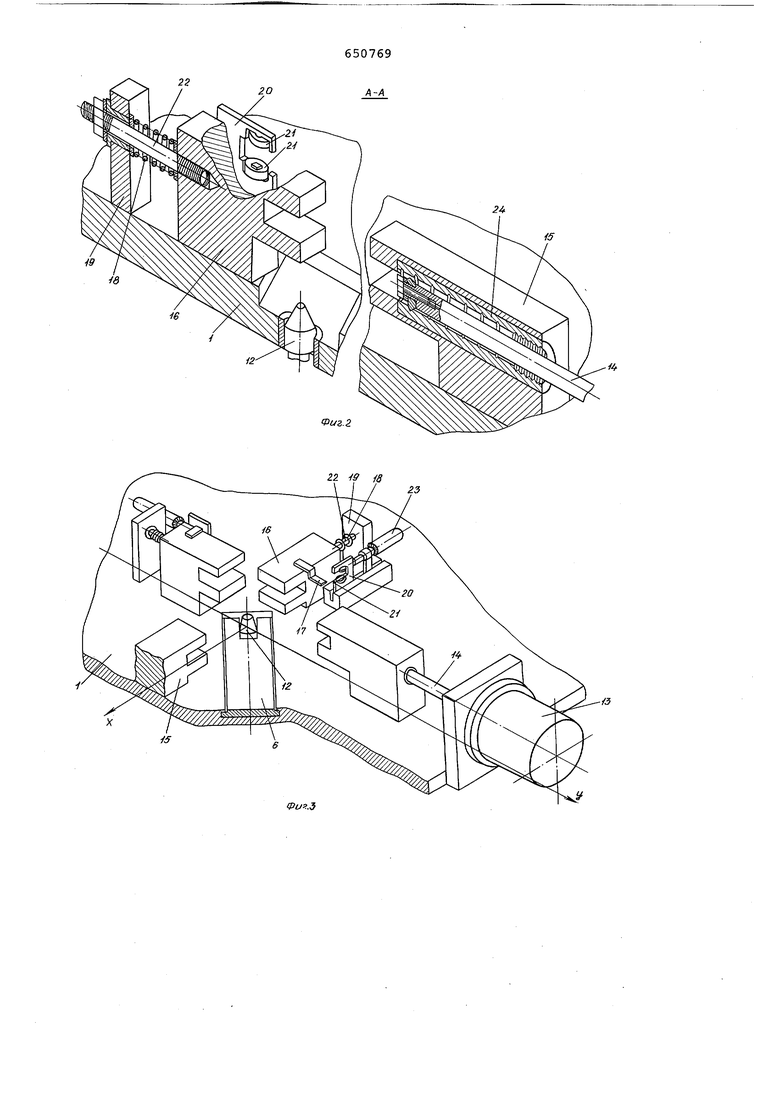

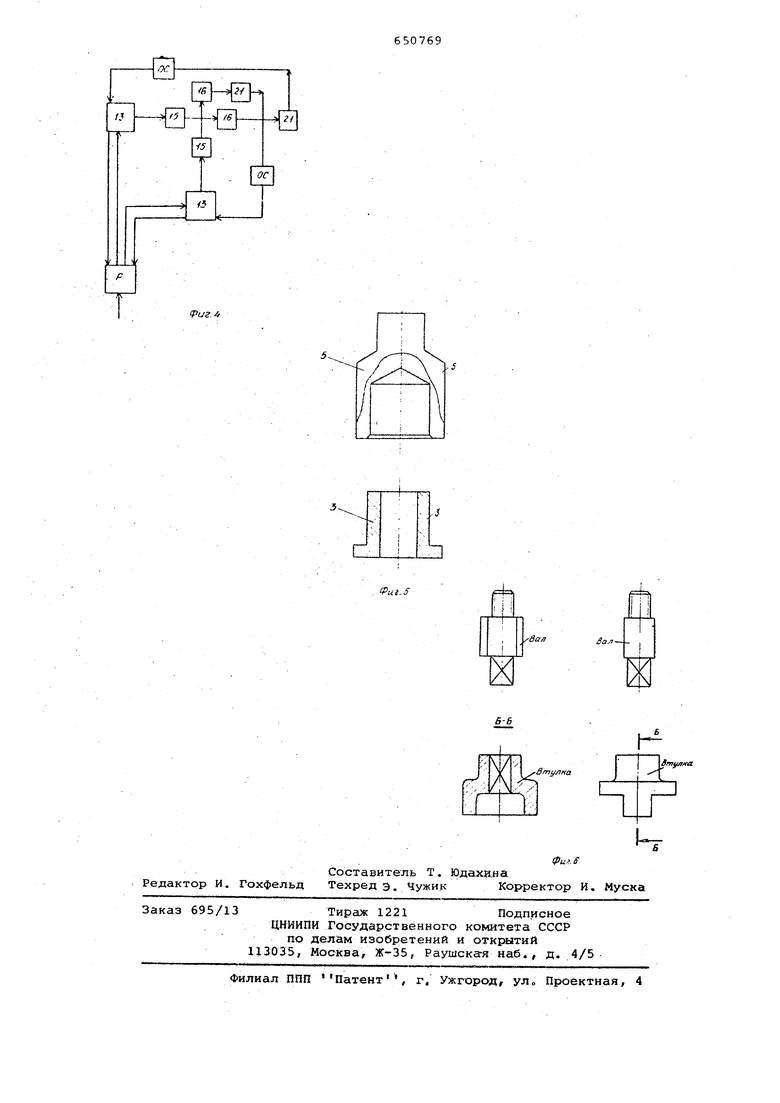

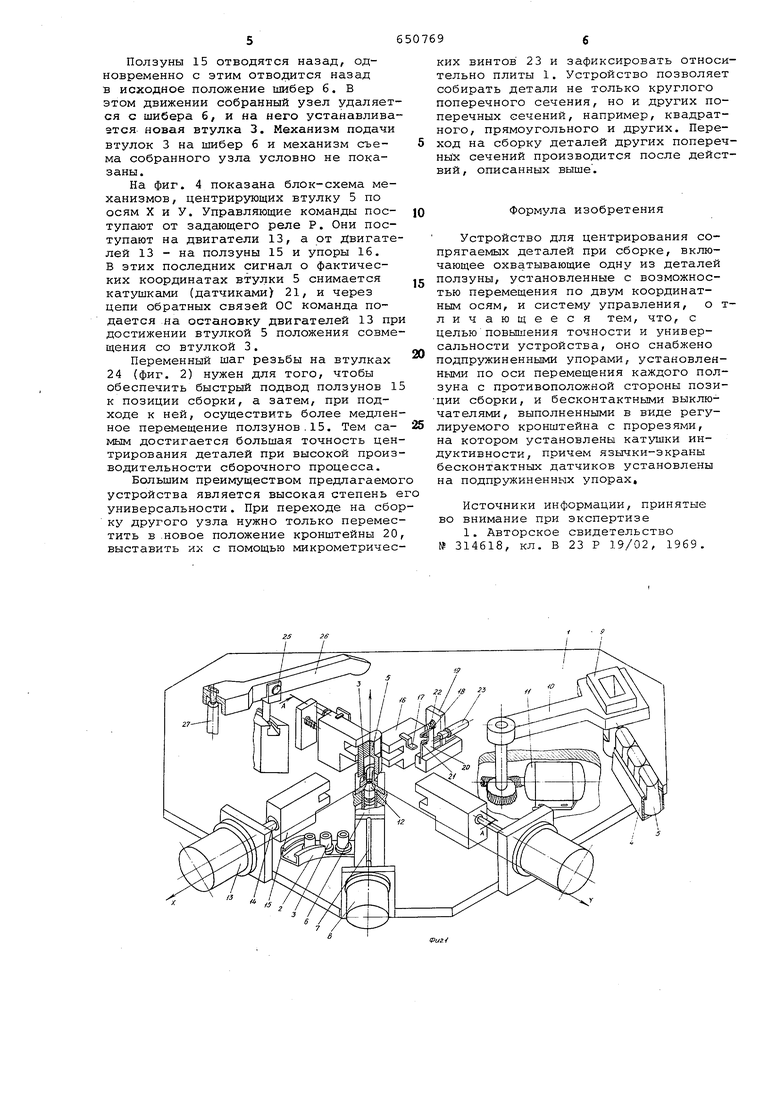

Изобретение относится к технологии автоматической сборки и может найти применение в тех областях техники, где автоматизируется сборка деталей круглого и некруглого поперечного сечения, например в машиностроении., станкостроении, тракторостроении, автостроении и т.п. Известно устройство для центрирования сопрягаемых деталей при сбор ке, которое содержит охватывающие одну из деталей ползуны, установленные с возможностью перемещения по двум координатным осям, приводы ползунов и систему управления 1. Это устройство неудобно в применении, так как требуется большая опо ная поверхность одной из собираемых деталей,, чтобы разместить на ней центрирующее устройство. Последнее хорошо размещается только на корпусных деталях. Кольца, в которых размещаются пол зуны, мешают подаче сопрягаемых деталей - их можно подавать только све ху или снизу. Если торец вала не перпендикуляре его оси, то возникают дополнительные утечки воздуха, которые являются при чиной погрешности центрирования вала по втулке. Цель изобретения - повышение степени универсальности устройства, использование его для сборки различных соединений и деталей без смены элементов устройства. Эта цель достигается тем, что перемещающиеся по двум координатным направлениям ползуны воздействуют на подвижные подпружиненные упоры, несущие язычки-экраны, и у каждого упора находятся кронштейны, в которых имеются прорези, у прорезей кронштейнов размещены катушки автогенераторов, причем язычки-экраны укреплены на упорах так, что, войдя в прорези кронштейнов, срывают генерацию тока в катушках в момент совпадения сопрягаемых поверхностей собираемых деталей. На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг.2 сечение А-А фиг. 1; на фиг. 3 - центрирующие элементы устройства; на фиг. 4 - блок-схема устройства; на фиг. 5 и б - собираемые детали. Все механизмы устройства смонтированы на плите 1. В лотке 2 размещены ориентированно втулки 3, а в лотке 4 - верхние втулки 5, сопрягаемые со втулками 3. Втулки 3 и 5 поступают в лотки 2 и 4 из бункеров (не показаны).

Шибер 6 служит для подачи втулок 3 на позицию центрирования и сборки. С шибером 6 по резьбе соединяется винт 7, второй конец которого соединен с ротором электродвигателя 8. Электродвигатель 8 укреплен к плите 1 .

Механизм подачи верхних втулок состоит из электромагнитной катушки 9, укрепленной на рычаге 10. Рычаг 10 управляется через червячную передачу электродвигателем 11, Электродвигатель 11 укреплен к плите 1 снизу.

Для центрирования втулки 3 служит центрирующий конус 12. Верхняя втулка 5 центрируется вдоль координатных осей X и У совершенно одинаковыми механизмами. Поэтому рассматривается устройство только одного из них, а именно механизма, центрирующего втулку 5 вдоль оси X.

В механизм центрирования втулки 5 относительно оси X входит электродвигатель 13, вращающий винт 14. Винт 14 резьбовой, втулкой сопрягается с ползуном 15. Электродвигатель 13 жестко крепится к плите 1. Ползун 15 свободно ходит по плоскоети плиты 1 вдоль оси X вперед и назад.

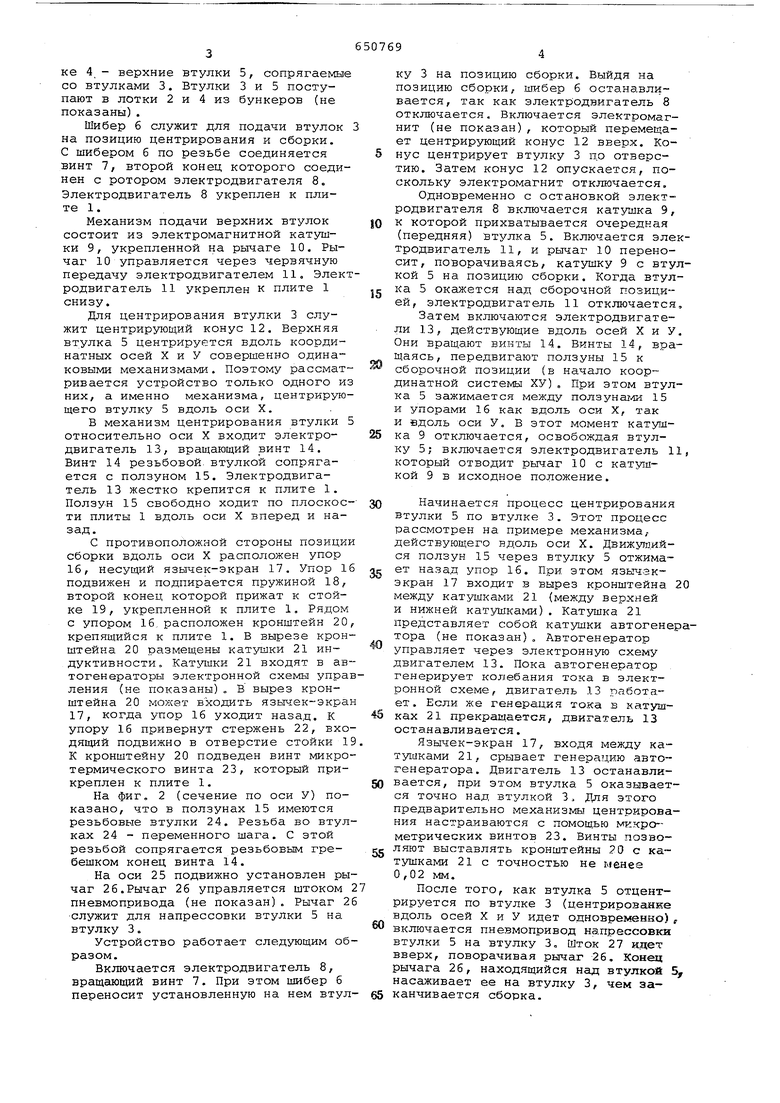

С противоположной стороны позиции сборки вдоль оси X расположен упор

16,несущий язычек-экран 17. Упор 16 подвижен и подпирается пружиной 18, второй конец которой прижат к стойке 19, укрепленной к плите 1. Рядом

с упором 16, расположен кронштейн 20, крепящийся к плите 1. В вырезе кронштейна 20 размещены катушки 21 ин дуктивности, 21 входят в автогенераторы электронной схемы управления (не показаны) , В вырез кронштейна 20 может входить язычек-экран

17,когда упор 16 уходит назад. К упору 16 привернут стержень 22, входящий подвижно в отверстие стойки 19

К кронштейну 20 подведен винт микротермического винта 23, который прикреплен к плите 1.

На фиг, 2 (сечение по оси У) показано, что в ползунах 15 имеются резьбовые втулки 24. Резьба во втулках 24 - переменного шага. С этой резьбой сопрягается резьбовым гребешком конец винта 14.

На оси 25 подвижно установлен рычаг 26.Рычаг 26 управляется штоком пневмопривода (не показан). Рычаг 2 служит для напрессовки втулки 5 на втулку 3.

Устройство работает следующим образом.

Включается электродвигатель 8, вращающий винт 7. При этом шибер 6 переносит установленную на нем втул

ку 3 на позицию сборки. Выйдя на позицию сборки, шибер 6 останавливается, так как электродвигатель 8 отключается. Включается электромагнит (не показан), который перемещает центрирующий конус 12 вверх. Конус центрирует втулку 3 до отверстию. Затем конус 12 опускается, поскольку электромагнит отключается.

Одновременно с остановкой электродвигателя 8 включается катушка 9, к которой прихватывается очередная (передняя) втулка 5. Включается элетродвигатель 11, и рычаг 10 переносит, поворачиваясь, катушку 9 с втукой 5 на позицию сборки. Когда втулка 5 окажется над сборочной позицией, электродвигатель 11 отключается

Затем включаются электродвигатели 13, действующие вдоль осей X и У Они вращают винты 14. Винты 14, вращаясь, передвигают ползуны 15 к сборочной позиции (в начало координатной системы ХУ)„ При этом втулка 5 зажимается между ползунаг/и 15 и упорами 16 как вдоль оси X, так и вдоль оси У. В этот момент катушка 9 отключается, освобождая втулку 5; включается электродвигатель 1 который отводит рычаг 10 с катушкой 9 в исходное положение.

Начинается процесс центрирования втулки 5 по втулке 3. Этот процесс рассмотрен на примере механизма, действующего вдоль оси X. Движь цийся ползун 15 через втулку 5 отжимает назад упор 16. При этом язычакэкран 17 входит в вырез кронштейна между катушками 21 (между верхней и нижней катушками). Катушка 21 представляет собой катушки автогенетора (не показан)„ Автогенератор управляет через электронную схему двигателем 13. Пока автогенератор генерирует колебания тока в электронной схеме, двигатель 13 работает. Если же генерация тока в катушках 21 прекрашается, двигатель 13 останавливается.

Язычек-экран 17, входя между катушками 21, срывает генерацию автогенератора. Двигатель 13 останавливается, при этом втулка 5 оказывается точно над втулкой 3, Для этого предварительно механизмы центрирования настраиваются с помощью мккро- метрических винтов 23. Винты позволяют выставлять кронштейны 20 с катушками 21 с точностью не менее 0,02 мм.

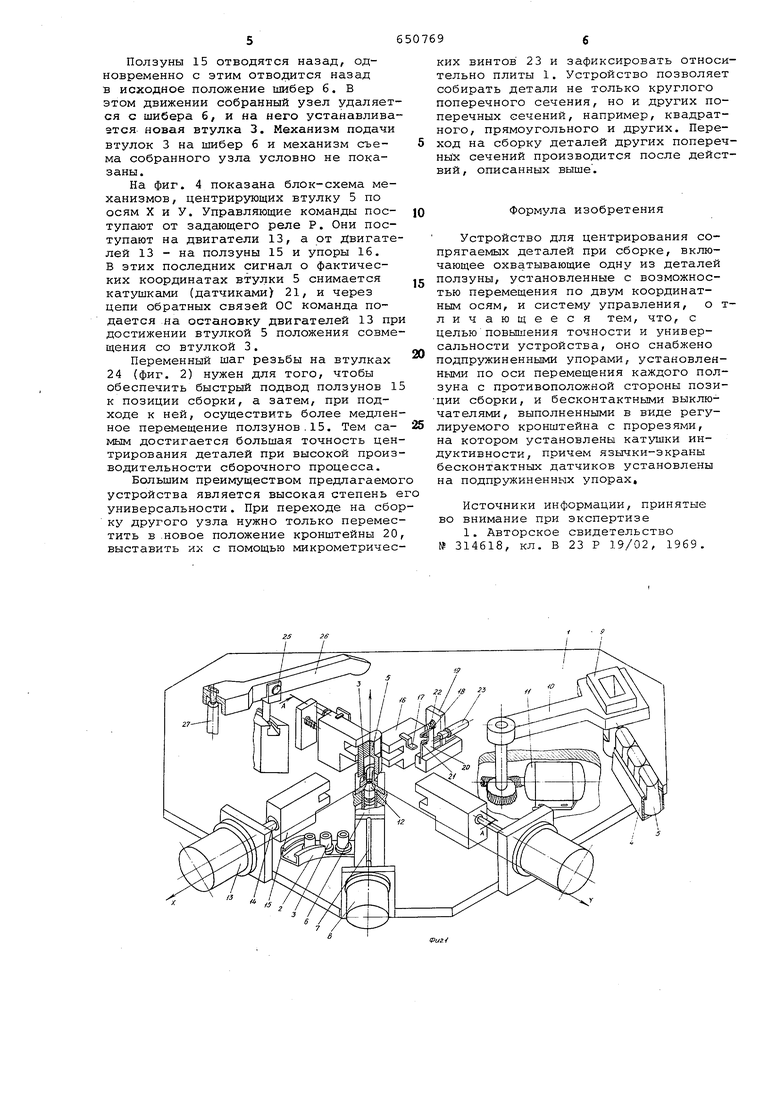

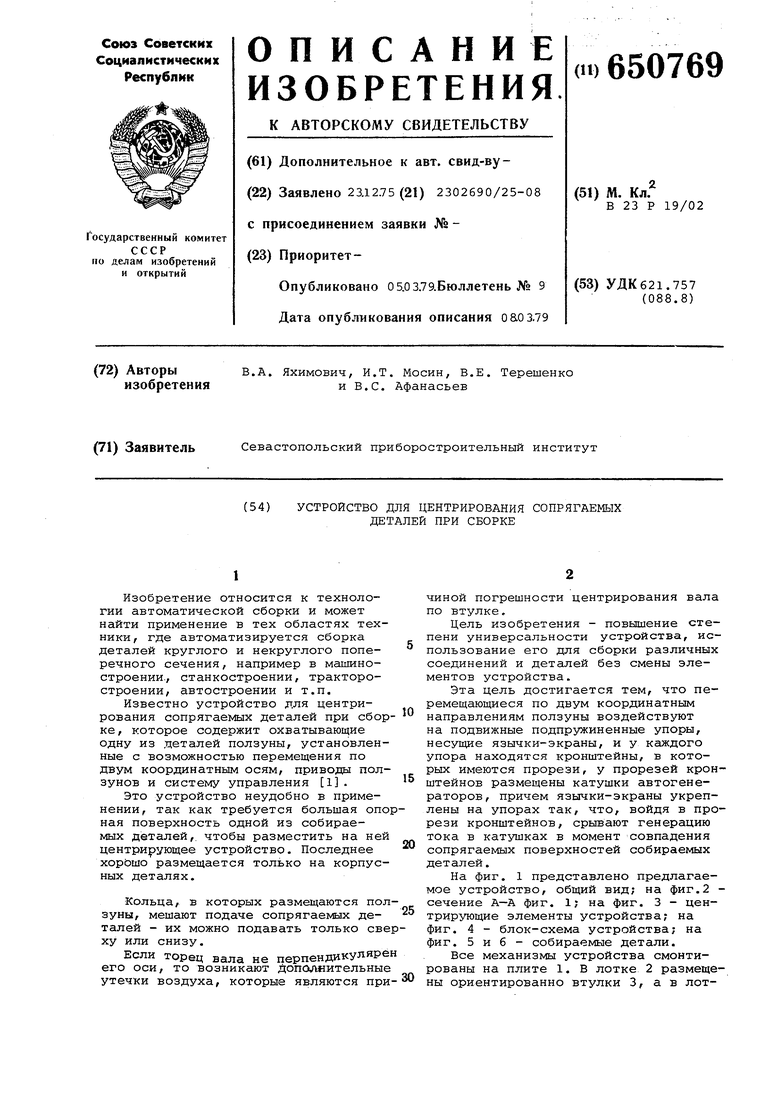

После того, как втулка 5 отцентрируется по втулке 3 (центрирование вдоль осей X и У идет одновременно) включается пневмопривод напрессовки втулки 5 на втулку 3. Шток 27 идет вверх, поворачивая рычаг 26. Конец рычага 26, находящийся над втулкой 5 насаживает ее на втулку 3, чем заканчивается сборка. Ползуны 15 отводятся назад, одновременно с этим отводится назад в исходное положение шибер б. В этом движении собранный узел удаляется с шибера 6, и на него устанавливаэтся новая втулка 3. Механизм подачи втулок 3 на шибер 6 и механизм съема собранного узла условно не показаны. На фиг. 4 показана блок-схема механизмов , центрирующих втулку 5 по осям X и У. Управляющие команды поступают от задающего реле Р. Они поступают на двигатели 13, а от двигателей 13 - на ползуны 15 и упоры 16. В этих последних сигнал о фактических координатах втулки 5 снимается катушками (датчиками) 21, и через цепи обратных связей ОС команда подается на остановку двигателей 13 при достижении втулкой 5 положения совмещения со втулкой 3. Переменный шаг резьбы на втулках 24 (фиг. 2) нужен для того, чтобы обеспечить быстрый подвод ползунов 15 к позиции сборки, а затем, при подходе к ней, осуществить более медленное перемещение ползунов.15. Тем самым достигается большая точность центрирования деталей при высокой производительности сборочного процесса. Большим преимуществом предлагаемог устройства является высокая степень е универсальности. При переходе на сбор ку другого узла нужно только переместить в .новое положение кронштейны 20, выставить их с помощью микрометрических винтов 23 и зафиксировать относительно плиты 1. Устройство позволяет собирать детали не только круглого поперечного сечения, но и других поперечных сечений, например, квадратного, прямоугольного и других. Переход на сборку деталей других поперечных сечений производится после действий , описанных выше. Формула изобретения Устройство для центрирования сопрягаемых деталей при сборке, включающее охватывающие одну из деталей ползуны, установленные с возможностью перемещения по двум координатным осям, и систему управления, о тличающееся тем, что, с целью повышения точности и универсальности устройства, оно снабжено подпружиненными упорами, установленными по оси перемещения каждого ползуна с противоположной стороны позиции сборки, и бесконтактными выключателями, выполненными в виде регулируемого кронштейна с прорезями, на котором установлены катушки индуктивности, причем язычки-экраны бесконтактных датчиков установлены на подпружиненных упорах. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 314618, кл. В 23 Р 19/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

| Машина для сборки изоляторов | 1986 |

|

SU1403107A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| УСТРОЙСТВО для СБОРКИ ДЕТАЛЕЙ ТИПА В АЛ-ВТУЛКА | 1970 |

|

SU260385A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Установочная каретка для центрирования и зажима грифов музыкальных инструментов | 1985 |

|

SU1276492A1 |

22 -19 i8

н

и

T-JИ

Авторы

Даты

1979-03-05—Публикация

1975-12-23—Подача