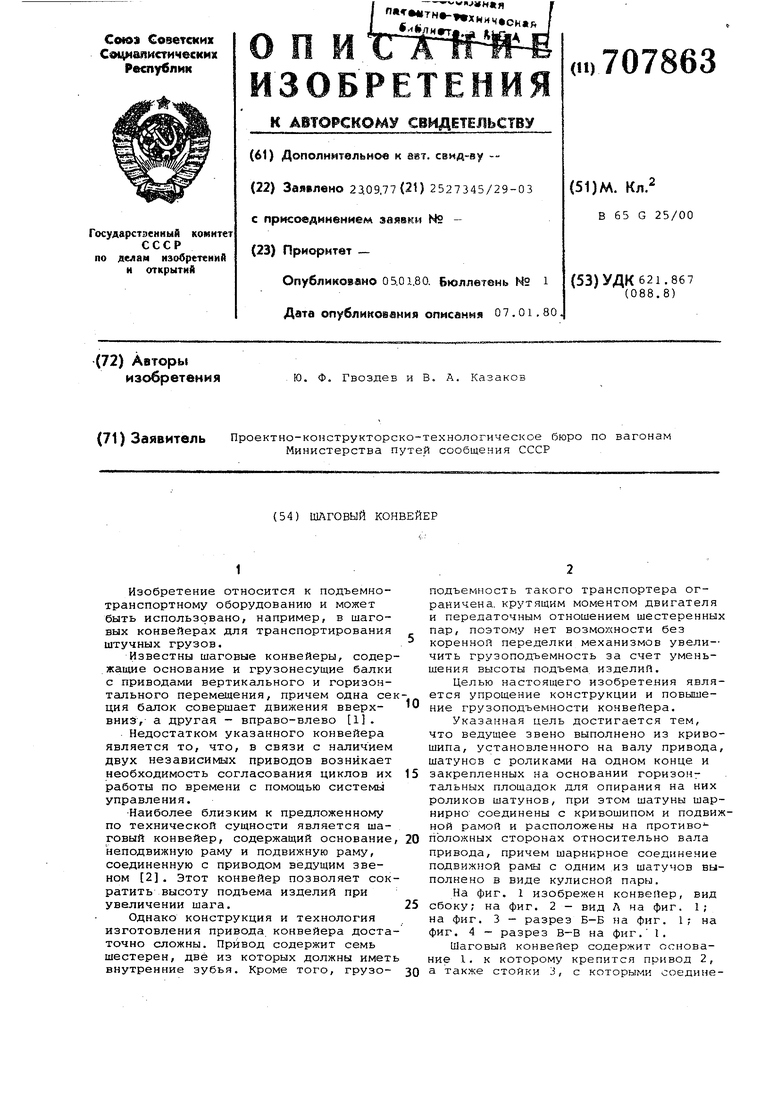

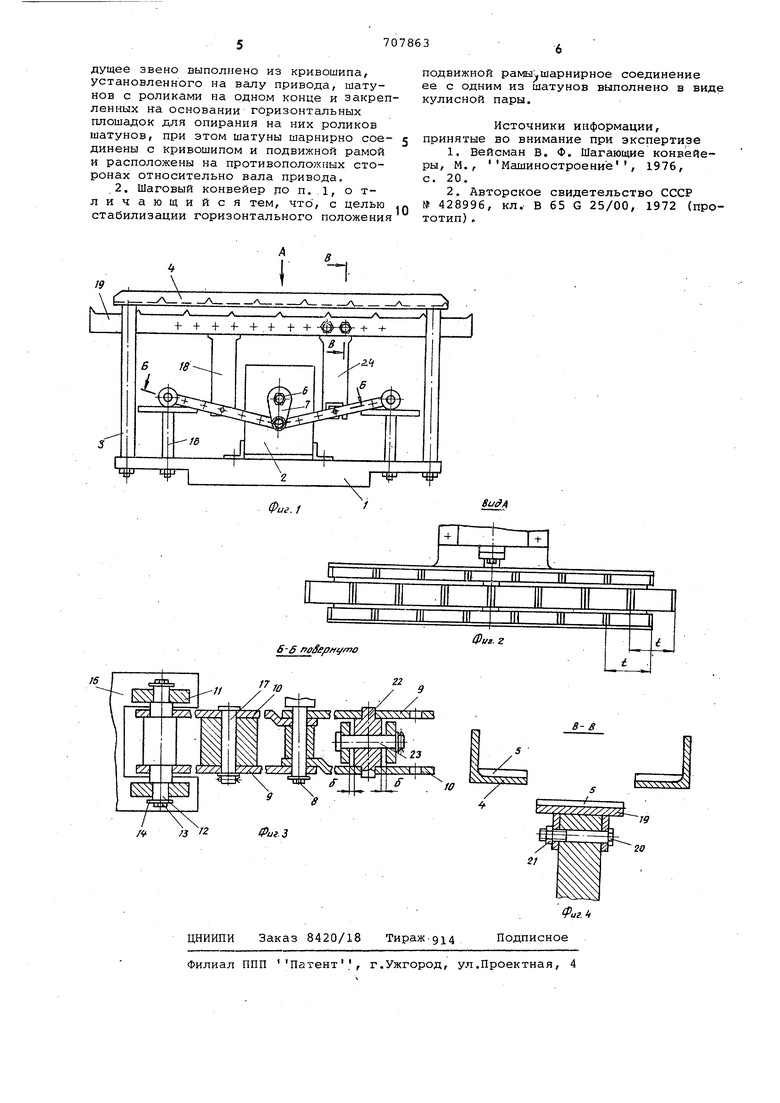

Изобретение относится к подъемнотранспортному оборудованию и может быть использовано, например, в шаговых конвейерах для транспортирования штучных грузов. Известны шаговые конвейеры, содер жащие основание и грузонесущие балки с приводами вертикального и горизонтального перемещения, причем одна се ция балок совершает движения вверхвниз,- а другая - вправо-влево 1. Недостатком указанного конвейера является то, что, в связи с наличием двух независимых приводов возникает необходимость согласования циклов их работы по времени с помощью системьз управления. Наиболее близким к предложенному по технической сущности является шаговый конвейер, содержащий основание неподвижную раму и подвижную раму, соединенную с приводом ведущим звеном 2. Этот конвейер позволяет сок ратить высоту подъема изделий при увеличении шага. Однако конструкция и технология изготовления привода конвейера доста точно сложны. Привод содержит семь шестерен, две из которых должны имет внутренние зубья. Кроме того, грузоподъемность такого транспортера ограничена, крутящим моментом двигателя и передаточным отношением шестеренных пар, поэтому нет возможности без коренной переделки механизмов увели-чить грузоподъемность за счет уменьшения высоты подъема изделий. Целью настоящего изобретения является упрощение конструкции и повьшение грузоподъемности конвейера. Указанная цель достигается тем, что ведущее звено выполнено из кривошипа, установленного на валу привода, шатунов с роликами на одном конце и закрепленных на основании горизонтальных площадок для опирания на них роликов шатунов, при этом шатуны шарнирно соединены с кривошипом и подвижной рамой и расположены на противоположных сторонах относительно вала привода, причем шарнирное соединение подвижной рамы с одним из шатунов выполнено в виде кулисной пары. На фиг. 1 изобрежен конвейер, вид сбоку; на фиг. 2 - вид Л на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Шаговый конвейер содержит основание ,1. к которому крепится привод 2, а также стойки 3, с которыми ооединены неподвижные направляющие 4, снабженные упорами 5, предназначенными для фиксации перемещаемых предметов от произвольного смещения, К выходно му валу привода 2 болтом б крепится дущее звено подвижной , включающее кривошип 7, к щеке которого болтом 8 (фиг. 3) крепятся два шатуна, каждый из которых состоит из балок 9 и 10. Балки 9 и 10, образующие оди шатун, установлены на противоположны сторонах относительно вала привода 2 Со стороны, притивоположной узлу кре пления с кривошипом 7, каждая пара балок 9 и 10 имеет опорное устройств включающее ролики 11 ось 12, болты и шайбы 14, При работе привода ролик перекатываются по площадкам 15, скре ленным со стойками 16 и установленны tia основании 1. в балках 9 и Ю лево стороны (фиг. 1 и 3) выполнены отвер тия, в одном из которых находится па пец 17, предназначенный для креплени стойки 18, которая соединяет шатун с ПОДВИЖНОЙ штангой 19, посредством бо тов 20 и гаек 21. Подвижная штанга 1 снабжена упорами 5 такой же формы, к и неподвижные направляющие 4. В неко рых случаях эти упоры могут отсутствовать. В- отверстиях балок 9 и 10 правой стороны (фиг. 1) находится цапфа 22, к которой с помощью пальца 23 крепится стойка 24, соединяющая призодно,й механизм с подвижной штангой 19. Стойка 24 в месте подсоединения к цапфе 22 имеет закон-/ цовку, выполненную в форме вилки, причем между внутренними плоскостями этой вилки и внeшни ли плоскостями цапфы 22 существует гарантированный зазор б (фиг. 3), предназначенный для компенсации изменения рас .стряния между точками подсоединения стоек 18, 24 к балкам 9, 10 при вращении кривошипа 7. В подвижной штанге 19 (фиг. 1) выполнены дополнитель ные отверстия, предназначенные для регулирования высоты подъема перемещаемых по конвейеру деталей путем изменения полож-ения стоек I8;rjv24 относительно балок 9, 10 и штанги 19. При выполнении этой регулировки изменяется грузоподъемность конвейера ввиду изменения соотноитения плеч балок 9 и 10. Конвейер работает следующим обра- эрм. После запуска привода 2-кривошип ч 7 совершает вращательное движение. Точка шатуна, образованного парой балок 9 и 10, которая находится на оси роликов 11, будет совершать воззратно-поступательное движение, при )том ролики 11 будут перекатываться Ю площадке 15. Промежуточные точки латуна, расположенные между кривошипом 7 и осью ролика 11, будут двигаться по вытянутой замкнутой зллипсообразной .кривой, причем по мере приближения к ролику 11 эта кривая будет все более вытянутой. В зависимости от места крепления стоек 18, 24 к балкам 9, 10 будет меняться траектория движения подвижной штанги 19, представляющая собой эллиптическую кривую, горизонтальная ось которой равна удвоенному радиусу кривошипа 7 (соответствует шагу перекладки деталей за один цикл), а вертикальная ось является амплитудой колебания шатуна. Ввиду того, что расстояние по горизонтали между осью пальца 17 и осью цапфы 22 при гфащении кривошипа 7 не постоянно, это изменение компенсируется наличием зазора б (фиг. 3). Детали устанавливают на неподвижные направляющие 4 между смежньПда упорами 5. При вращении кривошипа 7 подвижная штанга 19, соверш;зя плоско-параллель нов движение по эллиптической траектории, горизонтальная ось которой совпадает с уровнем неподвижных направляющих 4, за один оборот кривошипа поднимает детали на высоту, равную половине амплитуды колебаний шатуна в месте крепления стоек 18, 24 с балками 9, 10 (в положении, показанном на фиг. 1, стойки 18, 24 находятся на равных расстояниях от вала привода 2), и переносит их на следующую позицию неподвижных направляющих 4 - на один шаг (фиг. 2), Подъемное усилие балок 9 и 10 в местах соединения со стойками 18 и 24 будет превышать усилие на кривошипе 7, т.к. они работают йак рычаги второго рода. Если необходимо получить большую грузоподъемность конвейера, производят установку стоек 18 и 24 на большем расстоянии от привода 2,- при этом высота подъема деталей соответственно уменьшается. Применение конвейера позволяет изменять его. грузоподъемность в случае переналадки на другой тип изделий, которая может бЫТь повышена или понижена путем приближения к кривошипу или удаления от него мест соединения подвижной рамы с шатунами. При этом может быть подобрана оптимальная для конкретных условий траектория движения изделия, причем шаг перекладки меняться не будет. Формула изобретения :1. Шаговый конвейер., преимущественно для подачи изделий междурабочими позициями, содержащий основание, неподвижную раму и подвижную раму, соединенную с приводом ведущим звеном, отличающийся тем, что, с целью упрощения конструкции и повышений грузоподъемности конвейера, ве

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1982 |

|

SU1027111A1 |

| Шаговый конвейер | 1979 |

|

SU804550A1 |

| Шаговый конвейер | 1983 |

|

SU1155525A1 |

| Шаговый конвейер | 1981 |

|

SU975519A2 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Шаговый конвейер | 1980 |

|

SU899412A2 |

| ЩИЙ КОЙВЁЙЁР для ТРАНСПОРТИРОВАНИЯ И | 1968 |

|

SU232114A1 |

| Шагающий конвейер | 1983 |

|

SU1094816A1 |

| ПОРЦИОННЫЙ РЕЗЧИК ТАБАЧНЫХ КИП | 1996 |

|

RU2102905C1 |

| Шаговый конвейер | 1990 |

|

SU1768475A1 |

Авторы

Даты

1980-01-05—Публикация

1977-09-23—Подача