1

(21)4829368/03 (22) 28.05.90 (46)15.10.92. Бюл. № 38

(71)Производственное объединение УРАЛМАШ

(72)С.Г.Бубенщиков, А.И.Зинченко, Б.В.Ющков и О.А.Летучая

(56)Гладков B.C. Машины непрерывного транспортирования для прокатных станов. М.: Металлургия, 1979, с. 177, фиг. 84 (а). (54) ШАГОВЫЙ КОНВЕЙЕР

(57)Использование: транспортирование рулонов от одного агрегата к другому. Сущность изобретения: шаговый конвейер содержит стационарные балки 1, между которыми расположены последовательно подвижные балки 2.3, опертые на ролики 4,5,

.эксцентрично установленные на основании 6, которые через кривошипно-шатунный механизм 7 связаны с гидроцилиндром 8 подъема, причем кривошипно-шатунный механизм 7 и эксцентрично установленные ролики 4,5 имеют параметры, обеспечивающие уравновешивание балок 2.3 и их поочередный подъем. Каждая балка 2,3 шарнирно через шатуны 9,10 связана с соответствующим плечом двуплечего рычага 11, смонтированного на неподвижном основании 12 и связанного с гидроцилиндром 13 горизонтального перемещения балок 2,3. Соотношение плеч рычага 11 выбирается из условия перемещения балок 2,3 в противо- фазе. Для перемещения рулона 15 с последней позиции балки 2 на первую позицию балки 3 имеется специальное приспособление. Если технологически требуется какая- либо промежуточная операция, например кантовка рулона, то такое приспособление может быть выполнено в виде кантователя. Если промежуточной технологической операции не требуется, то приспособление представляет собой выступ 17, выполненный на торце балки 2, взаимодействующей с пазом 18, выполненным на встречном торце балки 3. Положительный эффект: снижение энергоемкости конвейера и расширение его технологических возможностей. 2 з.п. ф-лы, 4 ил.

сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РУЛОНОВ НА СТАН | 1993 |

|

RU2094149C1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| Кантователь сортового проката | 1981 |

|

SU994069A1 |

| Клиновой кантователь прямоугольных заготовок | 1980 |

|

SU900913A1 |

| Поточная линия для изготовления сварных конструкций | 1976 |

|

SU654374A2 |

| Шаговый конвейер | 1977 |

|

SU707863A1 |

| Установка для накопления кирпичей с зазором | 1986 |

|

SU1402432A2 |

| Шаговый подъемник | 1982 |

|

SU1039867A2 |

| Шаговый механизм перемещения | 1980 |

|

SU925853A1 |

| Устройство для формирования слоя изделий | 1991 |

|

SU1828429A3 |

6 &

8

-ч о

00

ч сл

G

Изобретение относится к прокатному производству, а более конкретно к устройствам для транспортирования проката, например, для передачи рулонов от одного агрегата к другому.

Известен шаговый транспортер, содержащий стационарные балки и подвижную балку, соединенную с гидроцилиндром горизонтального перемещения и через экс- центрйковый;,М|5 анг1зМ с гидроцилиндром

подъема, -м. t;i4 V i

Недостёткб м этого устройства является наличиЪ хдлостоф хбда рйвода горизон- тального перемещения.

Кроме того, требуется увеличенная мощность привода подъема, так как происходит подъем всего проката одновременно.

Известен шаговый транспортер, конструкция которого принята в качестве прототипа, содержащий стационарные балки, две последовательно установленные с возможностью возвратно-поступательного перемещения в вертикальной плоскости и вдоль стационарных балок подвижные балки, привод поочередного подъема подвижных балок и кривошипно-шатунный механизм их горизонтального перемещения, который включает кривошип, связанный посредством общего шатуна с балками, а также соответствующий привод.

Недостатком этой конструкции является повышение энергоемкости вследствие невозможности горизонтального перемещения проката одной балкой. Невозможно также обеспечить различный шаг перемещения для каждой балки, что сужает технологические возможности устройства.

Целью изобретения является снижение энергоемкости конвейера и расширение его технологических возможностей путем обеспечения перемещения груза подвижными балками поочередно

Эффект от использования предлагаемого конвейера заключается в снижении мощности привода.

Кроме того, обеспечивается возможность перемещения проката одной балкой, что существенно расширяет технологические возможности конвейера

Это достигается тем, что в шаговом конвейере, содержащем стационарные балки, две последовательно установленные с возможностью возвратно-поступательного перемещения в вертикальной плоскости и вдоль стационарных балок подвижные балки, привод поочередного подъема последовательно установленных подвижных балок и привод их продольного перемещения с установленным на неподвижном основании приводным двуплечим рычагом, кинематически связанным с подвижными балками, каждое плечо двуплечего рычага шарнирно связано с соответствующей подвижной балкой посредством шатуна, при этом конвейер

имеет приспособление для передачи груза с одной подвижной балки на другую.

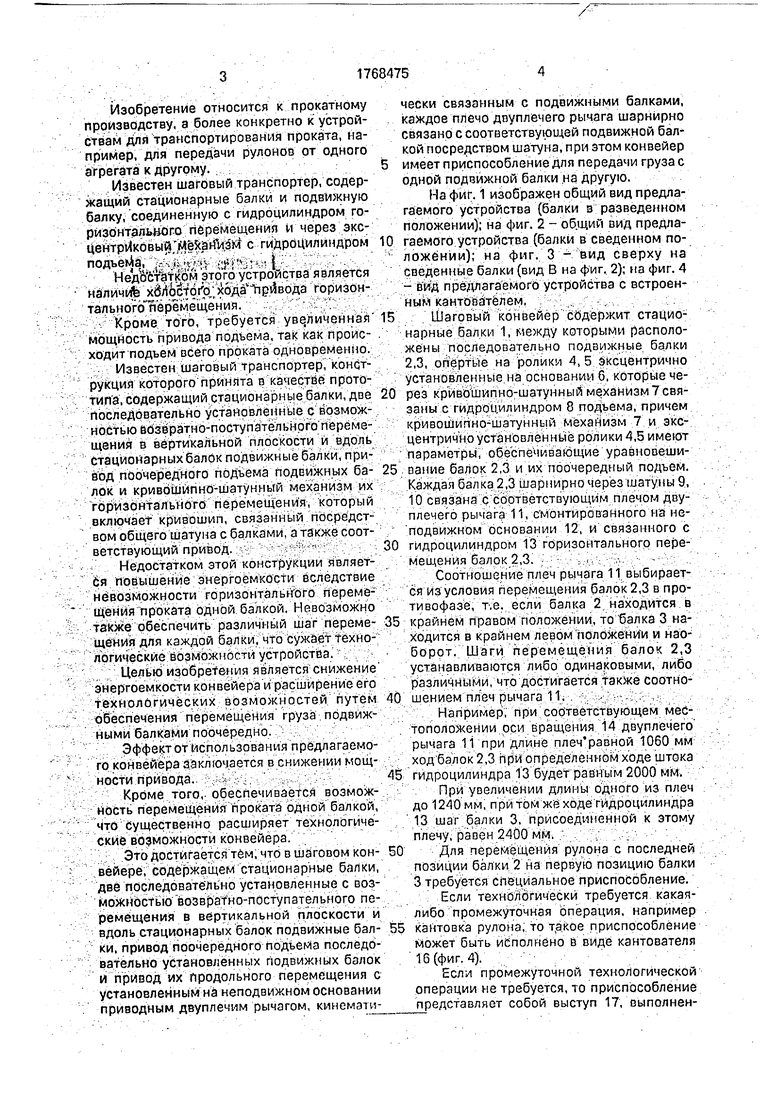

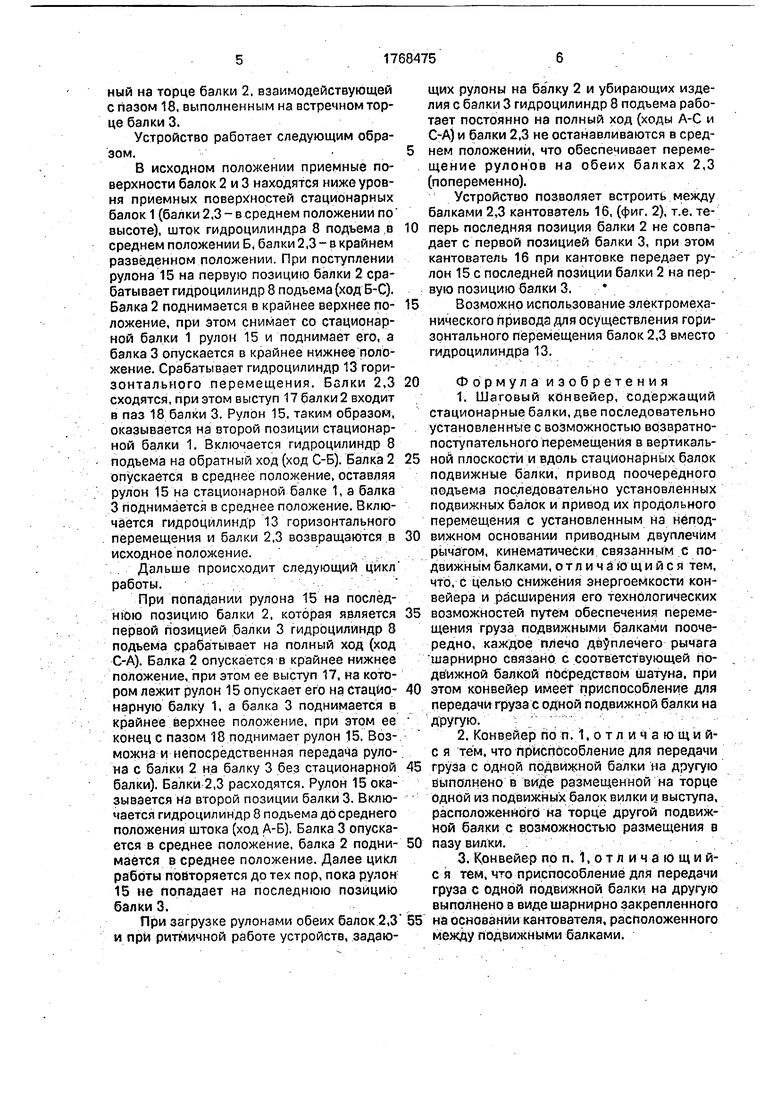

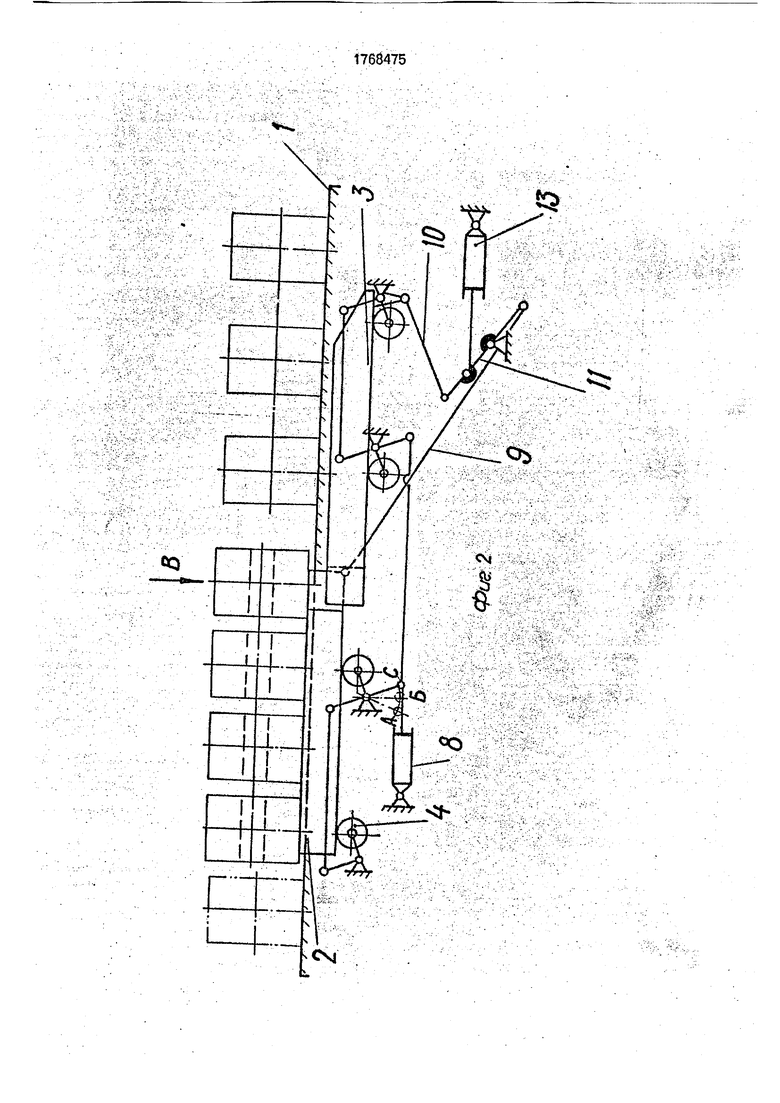

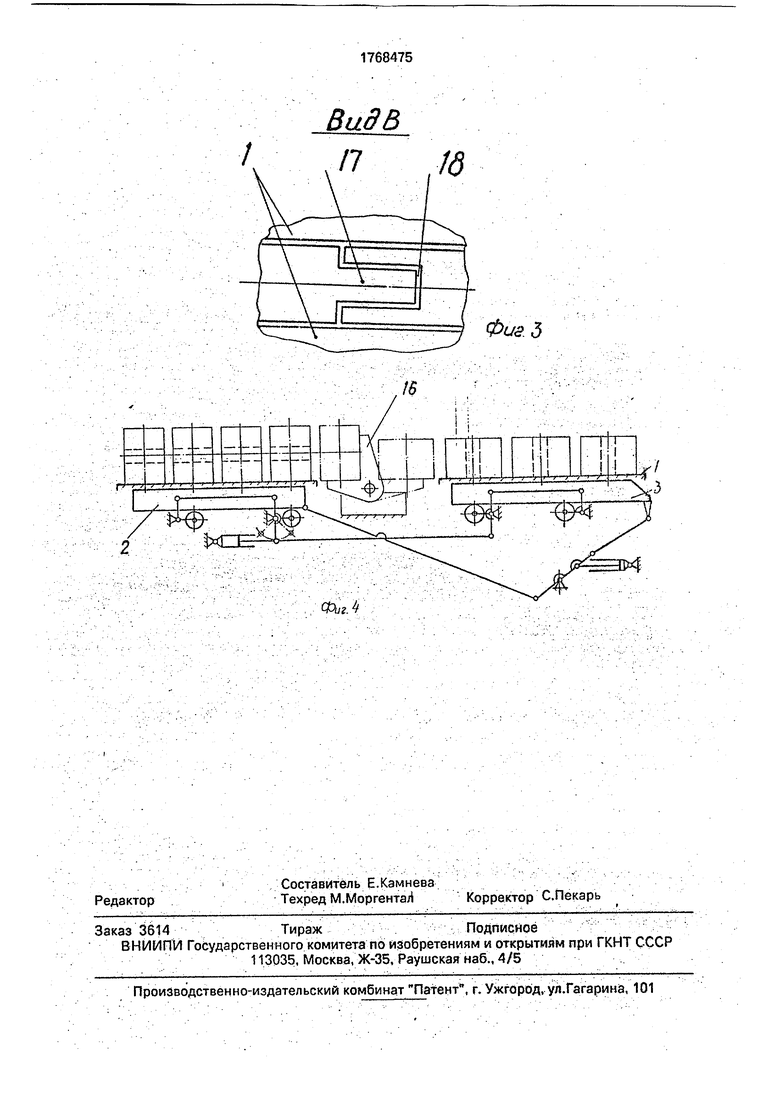

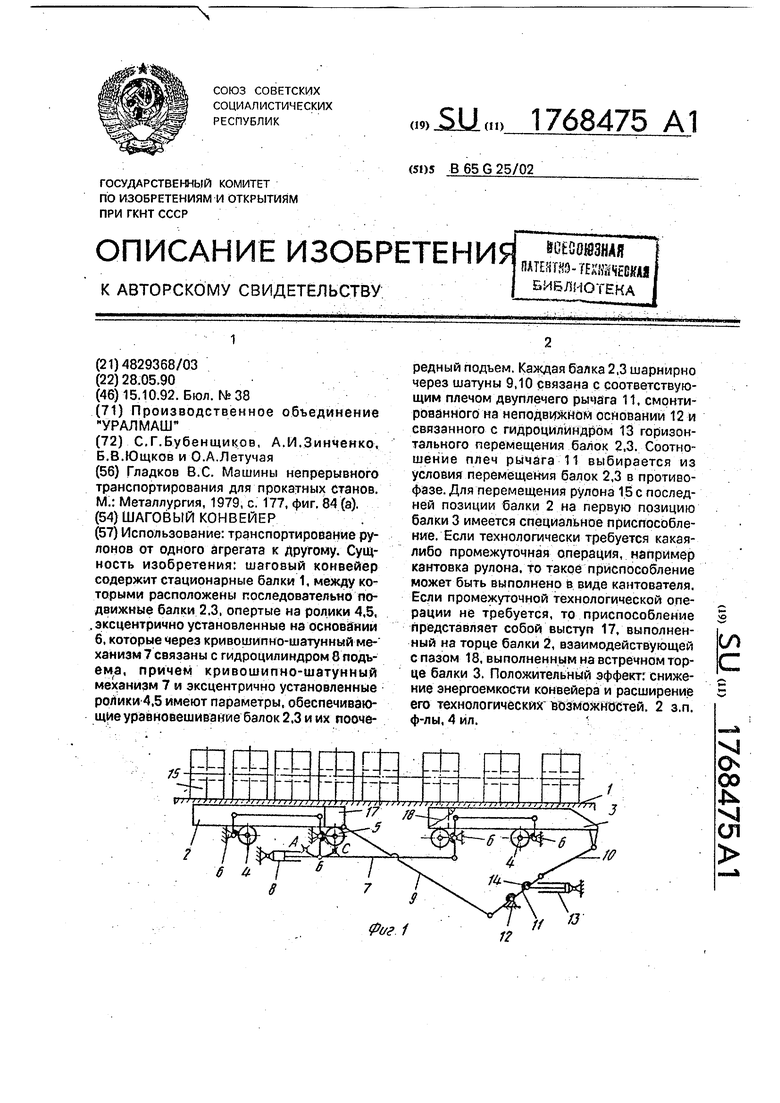

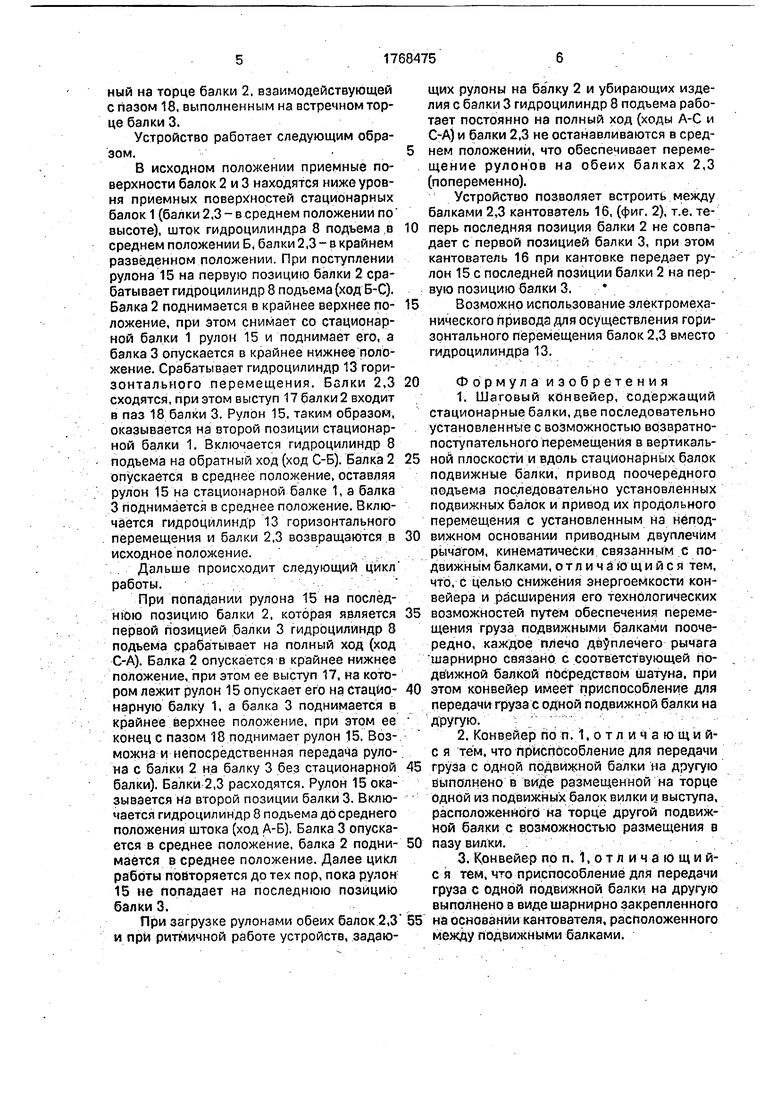

На фиг. 1 изображен общий вид предлагаемого устройства (балки з разведенном положении); на фиг. 2 - общий вид предла0 гаемого устройства (балки в сведенном положении); на фиг. 3 - вид сверху на сведенные балки (вид В на фиг. 2); на фиг. 4 - вид предлагаемого устройства с встроенным кантователем,

5 Шаговый конвейер содержит стационарные балки 1, между которыми расположены последовательно подвижные балки 2,3, опертые на ролики 4,5 эксцентрично установленные на основании б, которые че0 рез кривошипно-шатунный механизм 7 связаны с гидроиилиндром 8 подъема, причем кривошитно-шатунный механизм 7 и эксцентрично установленные ролики 4,5 имеют параметры, обеспечивающие уравновеши5 вание балок 2,3 и их поочередный подъем. Каждая балка 2,3 шарнирно через шатуны 9, 10 связана с соответствующим плечом двуплечего рычага 11, смонтированного на неподвижном основании 12, и связанного с

0 гидроцилиндром 13 горизонтального перемещения балок 2,3.

Соотношение плеч рычага 11 выбирается из условия перемещения балок 2,3 в про- тивофазе, т.е. если балка 2 находится в

5 крайнем правом положении, то балка 3 находится в крайнем левом положении и наоборот. Шаги перемещения балок 2,3 устанавливаются либо одинаковыми, либо различными, что достигается также соотно0 шением плеч рычага 11.

Например, при соответствующем местоположении оси вращения 14 двуплечего рычага 11 при длине плеч равной 1060 мм ход балок 2,3 при определенном ходе штока

5 гидроцилиндра 13 будет равным 2000 мм.

При увеличении длины одного из плеч до 1240 мм, при том же ходе гидроцилиидра 13 шаг балки 3, присоединенной к этому плечу, равен 2400 мм.

0 Для перемещения рулона с последней позиции балки 2 на первую позицию балки 3 требуется специальное приспособление. Если технологически требуется какая- либо промежуточная операция, например

5 кантовка рулона, то такое приспособление может быть исполнено в виде кантователя 16 (фиг. 4).

Если промежуточной технологической операции не требуется, то приспособление представляет собой выступ 17, выполненный на торце балки 2. взаимодействующей с пазом 18, выполненным на встречном торце балки 3.

Устройство работает следующим образом.

В исходном положении приемные поверхности балок 2 и 3 находятся ниже уровня приемных поверхностей стационарных балок 1 (балки 2,3 - в среднем положении по высоте), шток гидроцилиндра 8 подъема в среднем положении Б, балки 2,3 - в крайнем разведенном положении. При поступлении рулона 15 на первую позицию балки 2 срабатывает гидроцилиндр 8 подъема (ход Б-С), Балка 2 поднимается в крайнее верхнее положение, при этом снимает со стационарной балки 1 рулон 15 и поднимает его, а балка 3 опускается в крайнее нижнее положение. Срабатывает гидроцилиндр 13 горизонтального перемещения. Балки 2,3 сходятся, при этом выступ 17 балки 2 входит в паз 18 балки 3. Рулон 15. таким образом, оказывается на второй позиции стационарной балки 1. Включается гидроцилиндр 8 подъема на обратный ход (ход С-Б). Балка 2 опускается в среднее положение, оставляя рулон 15 на стационарной балке 1, а балка 3 поднимается в среднее положение. Включается гидроцилиндр 13 горизонтального перемещения и балки 2,3 возвращаются в исходное положение.

Дальше происходит следующий цикл работы.

При попадании рулона 15 на последнюю позицию балки 2, которая является первой позицией балки 3 гидроцилиндр 8 подъема срабатывает на полный ход (ход С-А). Балка 1 опускается в крайнее нижнее положение, при этом ее выступ 17, на котором лежит рулон 15 опускает его на стационарную балку 1, а балка 3 поднимается в крайнее верхнее положение, при этом ее конец с пазом 18 поднимает рулон 15. Возможна и непосредственная передача рулона с балки 2 на балку 3 без стационарной балки). Балки 2,3 расходятся. Рулон 15 оказывается на второй позиции балки 3. Включается гидроцилиндр 8 подъема до среднего положения штока (ход А-Б). Балка 3 опускается в среднее положение, балка 2 поднимается в среднее положение. Далее цикл работы повторяется до тех пор, пока рулон 15 не попадает на последнюю позицию балки 3.

При загрузке рулонами обеих балок 2,3 и при ритмичной работе устройств, задающих рулоны на балку 2 и убирающих изделия с балки 3 гидроцилиндр 8 подъема работает постоянно на полный ход (ходы А-С и С-А) и балки 2,3 не останавливаются в среднем положении, что обеспечивает перемещение рулонов на обеих балках 2,3 (попеременно).

Устройство позволяет встроить между балками 2,3 кантователь 16, (фиг. 2), т.е. теперь последняя позиция балки 2 не совпадает с первой позицией балки 3, при этом кантователь 16 при кантовке передает рулон 15 с последней позиции балки 2 на первую позицию балки 3.

Возможно использование электромеханического привода для осуществления горизонтального перемещения балок 2,3 вместо гидроцилиндра 13.

Формула изобретения

возможностей путем обеспечения перемещения груза подвижными балками поочередно, каждое плечо двуплечего рычага шарнирно связано с соответствующей по- дв ижной балкой посредством шатуна, при

этом конвейер имеет приспособление для передачи груза с одной подвижной балки на

другую.

груза с одной подвижной балки на другую выполнено в виде размещенной на торце одной из подвижных балок вилки и выступа, расположенного на торце другой подвижной балки с возможностью размещения в

пазу вилки.

на основании кантователя, расположенного между подвижными балками.

N

Ј

.Buff В

ФигЛ

Фиг д

Авторы

Даты

1992-10-15—Публикация

1990-05-28—Подача