(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ ИЗ МИНЕРАЛОВАТНОГО КОВРА

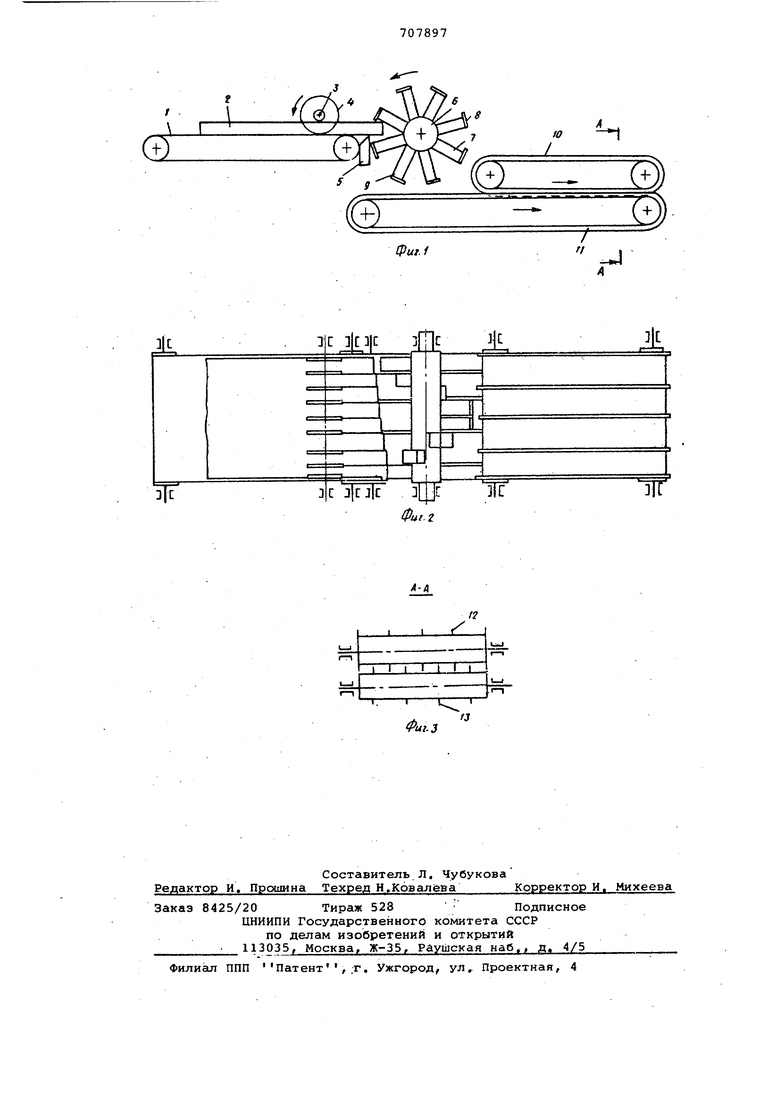

орган для поперечной резки полос на иубики Еьзпапнек в виде неподвижного ножа, и установленных на дополнительном валу кронштейнов с закрепленными на них ножевш и пластинами. Причем ленты верхнего и нижнего транспортеров выполнены с прЬдольными ребрами, высота которых равна диаметру изготавливаемых гранул, а расстояние между ребрами составляет 2,0-2,2 диаметра гранул.

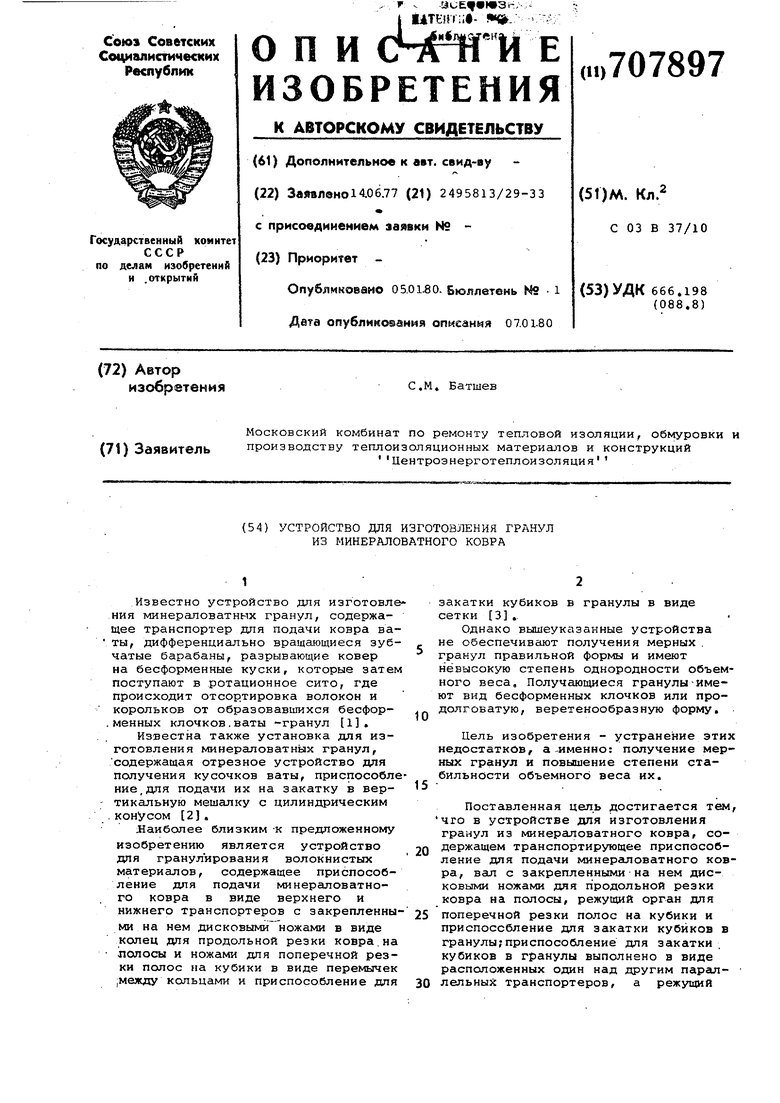

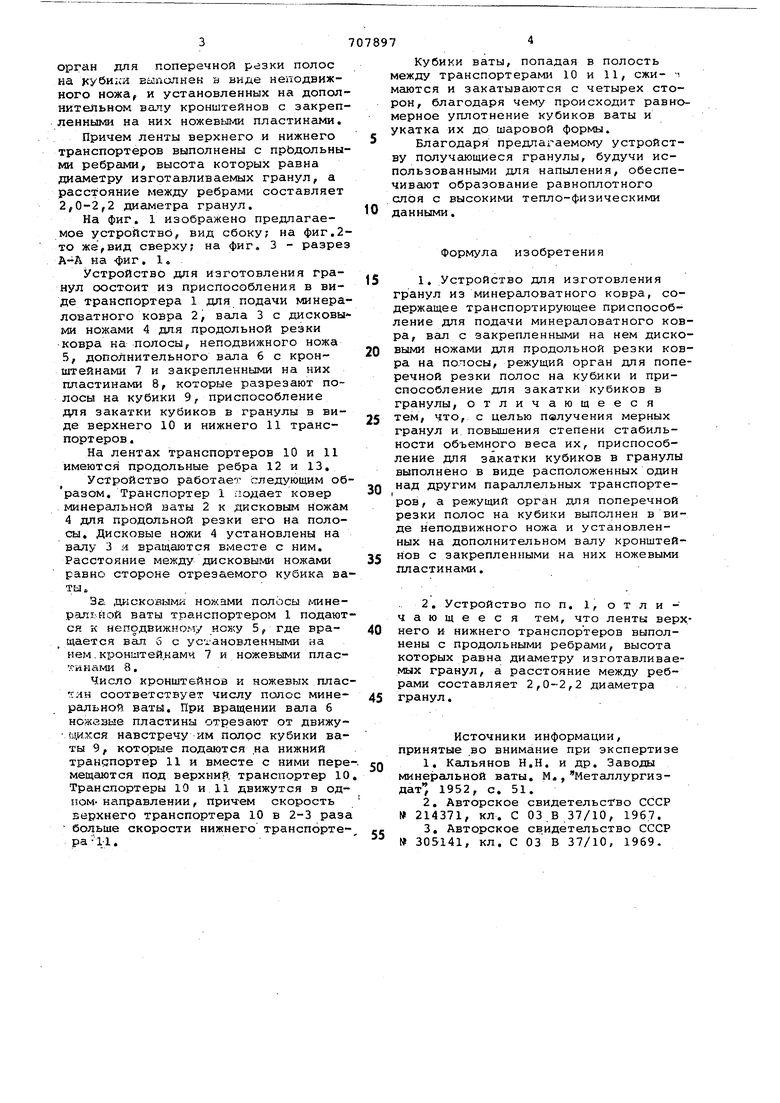

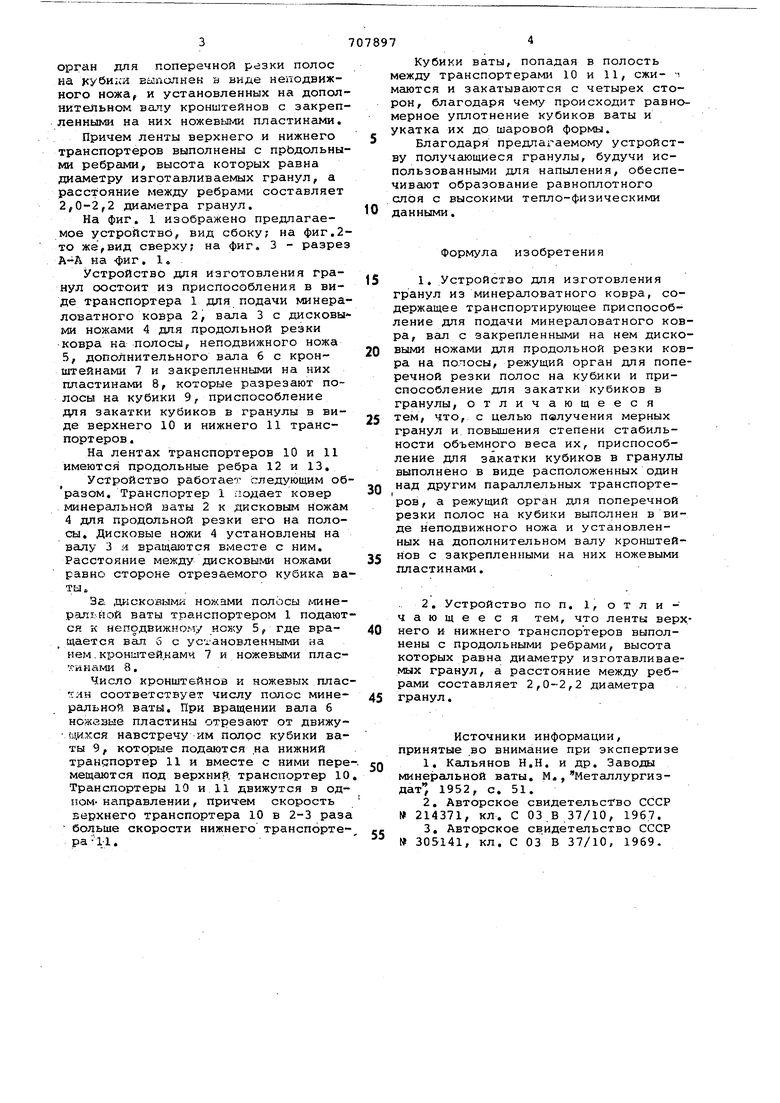

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг.2то Ж8,вид сверху; на фиг. 3 - разрез А-А на чриг. 1,

Устройство для изготовления гранул состоит из приспособления в виде транспортера 1 для подачи минераловатного ковра 2, вала 3 с дисковыми ножами 4 дл-я продольной резки ковра на полосы, неподвижного ножа 5, дополнительного вала 6 с кронштейнами 7 и закрепленными на них пластинами 8, которые разрезают полосы на кубики 9, приспособление для закатки кубиков в гранулы в виде верхнего 10 и нижнего 11 транспортеров.

На лентах транспортеров 10 и 11 имеются продольные ребра 12 и 13,

Устройство работает следующим образом. Транспортер 1 подает ковер минеральной ваты 2 к дисковым ножам 4 для продольной резки его на полосы. Дисковые ножи 4 установлены на валу 3 и вращаются вместе с ним. Расстояние между дисковыми ножами равно стороне отрезаемого кубика ваты

За дагсковыми ножами полосы минеральной ваты транспортером 1 подаются к неподвижному ножу 5, где вращается вал 5 с установленными на нем. кронЕитейками 7 и ножевыми ппастинагл а.

Число кронштейнов и ножевых соответствует числу полос минеральной ваты. При вращении вала 6 ножевые пластины отрезают от движу да.хся навстречу им полос кубики ваты 9, которые подаются на нижний транспортер 11 и вместе с ними пере метаются под верхний, транспортер 10 Транспортеры 10 и 11 движутся в одном- направлении, причем скорость sepxHsro транспортера 10 в 2-3 раза

больше скорости нижнего транспортера 1-1,

Кубики ваты, попадая в полость между транспортерами 10 и 11, ежи- маются и закатываются с четырех сторон, благодаря чему происходит равномерное уплотнение кубиков ваты и укатка их до шаровой формы. Благодаря предлагаемому устройству получающиеся гранулы, будучи использованными для напыления, обеспечивают образование равноплотного .слоя с высокими тепло-физическими данными.

Формула изобретения

1. Устройство для изготовления гранул из минераловатного ковра, содержащее транспортирующее приспособление для подачи минераловатного ковра, вал с зaкpeплeнныlv1И на нем дисковыми ножами для продольной резки ковра на полосы, режущий орган для поперечной резки полос на кубики и приспособление для закатки кубиков в гранулы, отличающееся

тем, что, с целью получения мерных гранул и повышения степени стабильности объемного веса их, приспособление для закатки кубиков в гранулы выполнено в виде расположенных один

над другим параллельных транспортеров, а режущий орган для поперечной резки полос на кубики выполнен в виде неподвижного ножа и установленных на дополнительном валу кронштейнов с закрепленными на них ножевыми пластинами.

. 2, Устройство по п. 1, отличающееся тем, что ленты верх,него и нижнего транспортеров выполнены с продольными ребрами, высота которых равна диаметру изготавливаемых гранул, а расстояние между ребрами составляет 2,0-2,2 диаметра

гранул.

Источники информации, принятые во внимание при экспертизе 1. Кальянов Н.Н. и др. Заводы минеральной ваты, М.,Металлургиздат 1952, с, 51.

2. Авторское свидетельство СССР 214371, кл, С 03 В 37/10, 1967. 3, Авторское свидетельство СССР 305141, кл. С 03 В 37/10, 1969.

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки минераловатного ковра | 1976 |

|

SU637398A1 |

| УСТРОЙСТВО для ПОДАЧИ БУМАГИ | 1968 |

|

SU207097A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Линия для изготовления жестких минераловатных плит | 1987 |

|

SU1395501A1 |

| Поточная линия для изготовленияВЕРТиКАльНОСлОиСТыХ ТЕплОизОляциОННыХиздЕлий | 1979 |

|

SU806658A1 |

| Поточная линия для изготовленияМиНЕРАлОВАТНыХ или СТЕКлОВАТНыХиздЕлий | 1977 |

|

SU815000A1 |

| Прокатный стан для изготовления теплоизоляционных минераловатных скорлуп | 1959 |

|

SU131254A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛОВАТНОГО KQBPA | 1972 |

|

SU331051A1 |

13

Фи1.3

Авторы

Даты

1980-01-05—Публикация

1977-06-14—Подача