В промышленности строительных материалов известны прокатные станы для изготовления разных строительных деталей.

Эти станы состоят из цепного конвейера, рабочая поверхность которого образована формующими изделие полутрубами. Конвейер проходит через камеру полимеризации. Перед камерой установлены гладкие вальцы для уплотнения минеральной ваты на конвейере и профильный поперечный валок для формования скорлуп.

Отличие предлагаемого прокатного стана от известных состоит в том, что профильный валок выполнен сборным из отдельных шпуль, между которыми расположены дисковые ножи, и расположен внутри камер полимеризации. Такое расположение и выполнение профильного валка позволяет одновременно с формованием скорлуп осуш,ествлять продольную резку слоя минеральной ваты.

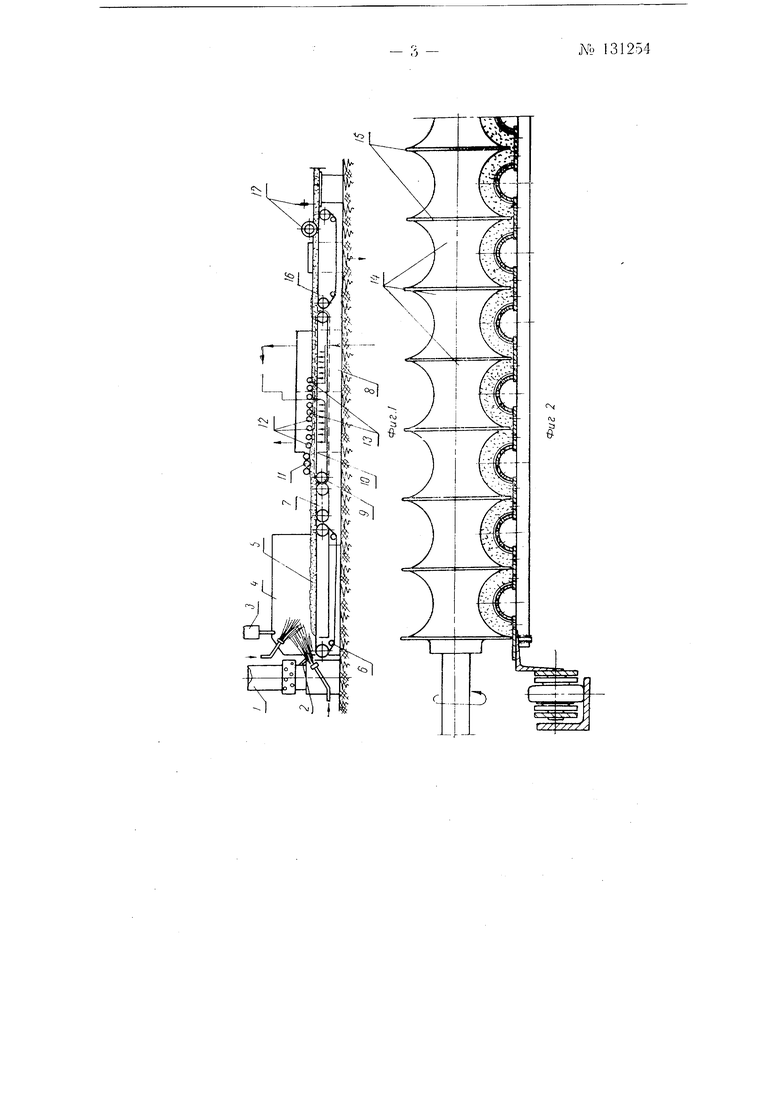

На фиг. 1 изображена установка в обшем виде; на фиг. 2- профильный формующий валок.

Вытекающий из вагранки 1 расплав раздувается воздухом, подающимся из сопла 2, в волокна, орошаемые синтетической смолой из бачка 3. В камере волокиообразования 4, на сетчатом транспортере 6 образуется минераловатный ковер 5. Затем промежуточным транспортером 7 минераловатный ковер подается в камеру полимеризации 8, в которой установлен цепной конвейер 9 прокатного стана.

Цепной конвейер состоит из отдельных звеньев-поддонов 10, на которые крепятся перфорированные полутрубы. Полутрубы перфорируются для того, чтобы горячие газы проходили через слой материала, лежащего на полутрубах, чем сокращается время сушки и полимеризации скорлуп. Эти полутрубы служат формой для внутреннего размера изгоjYo 131254- 2 товляемых скорлуп. Над полутрубами, перед камерой полимеризации, устанавливаются гладкие барабаиы У/, а в камере-фасонные валки 12 и 13 с припудительиым вращепием. Окружпая скорость вращения валков должна быть одинакова со скоростью движения конвейера. Гладкие барабаны предназначены для выравнивания поверхности минераловатного ковра и слабой его прокатки.

Валки 12 выполнены с различными радиусами закругления, начиная с большего, равного учетверенному радиусу иолутруб, и кончая радиусом, равным радиусу установленных на конвейере нолутруб плюс толщина изоляционного слоя. Эти валки обеспечивают постепенную прокатку движущегося ковра, лежащего на полутрубах конвейера, до придания ему окончательной формы скорлуп. СледзЮщие валки 13 выполнены одного радиуса закругления, равного радиусу полутрубы плюс толщина изоляционного слоя, фиксируют окончательную форму полученной скорлупы. Все фасонные валки набраны из отдельных щпулек 14 (фиг. 2). Между шпульками валков крепятся дисковые ножи 15, предназначенные для резки ковра на полосы, из которых формуются скорлупы.

Применение формующих валков с дисковыми ножами обеспечивает равномерное распределение и уплотнение материала при прокатке скорлуп.

После прохождения минераловатного ковра через прокатывающие валки в камере полимеризации он получает форму бесконечно движущейся ленты готовых скорлуп заданного размера.

Затем скорлупы переходят на сетчатый транспортер 16, на котором путем прососа через ковер холодного воздуха скорлупы охлаждаются, а потом автоматическими дисками 17 разрезаются вдоль и поперек и упаковываются для отправки в специальную тару.

Предмет изобретения

Прокатный стан для изготовления теплоизоляционных минераловатных скорлуп на синтетической связке, состоящий из цепного конвейера, рабочая поверхность которого составлена из перфорированных формующих полутруб, камеры полимеризации, через которую проходит конвейер поперечных гладких вальцов, расположенных перед камерой полимеризации и предназначенных для предварительного уплотнения слоя минеральной ваты на конвейере и профильного поперечного валка для формования скорлуп, отличающийся тем, что, с целью одновременного с формованием скорлуп, продольного разрезания слоя минеральной ваты, а также для получения изделий с равномерно распределенным и равномерно уплотненным в них материалом, профильный валок расположен в камере полимеризации и выполнен сборным из огдельных шпуль с расположенными между ними дисковыми ножзми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| Установка для производства теплоизоляционного шнура | 1987 |

|

SU1518126A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Способ изготовления минераловатных полуцилиндров | 1986 |

|

SU1375454A1 |

| Устройство для подготовки агломерационной шихты к спеканию | 1973 |

|

SU580239A1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1984 |

|

SU1275011A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

Авторы

Даты

1960-01-01—Публикация

1959-01-11—Подача