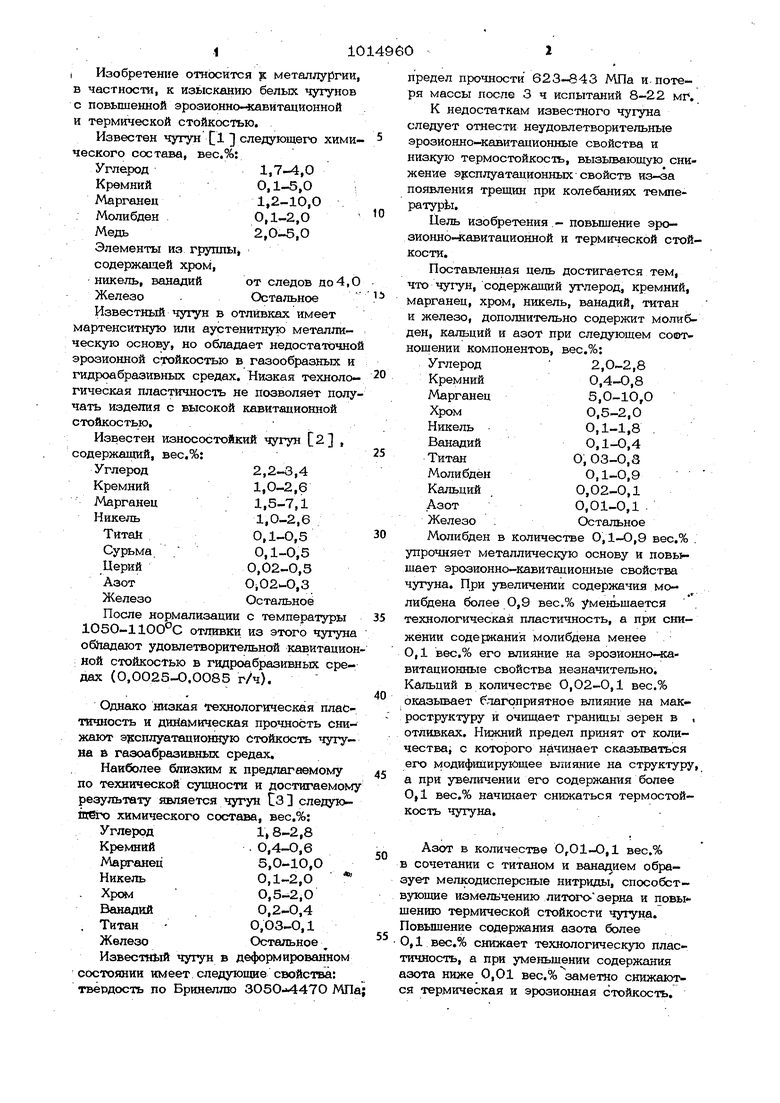

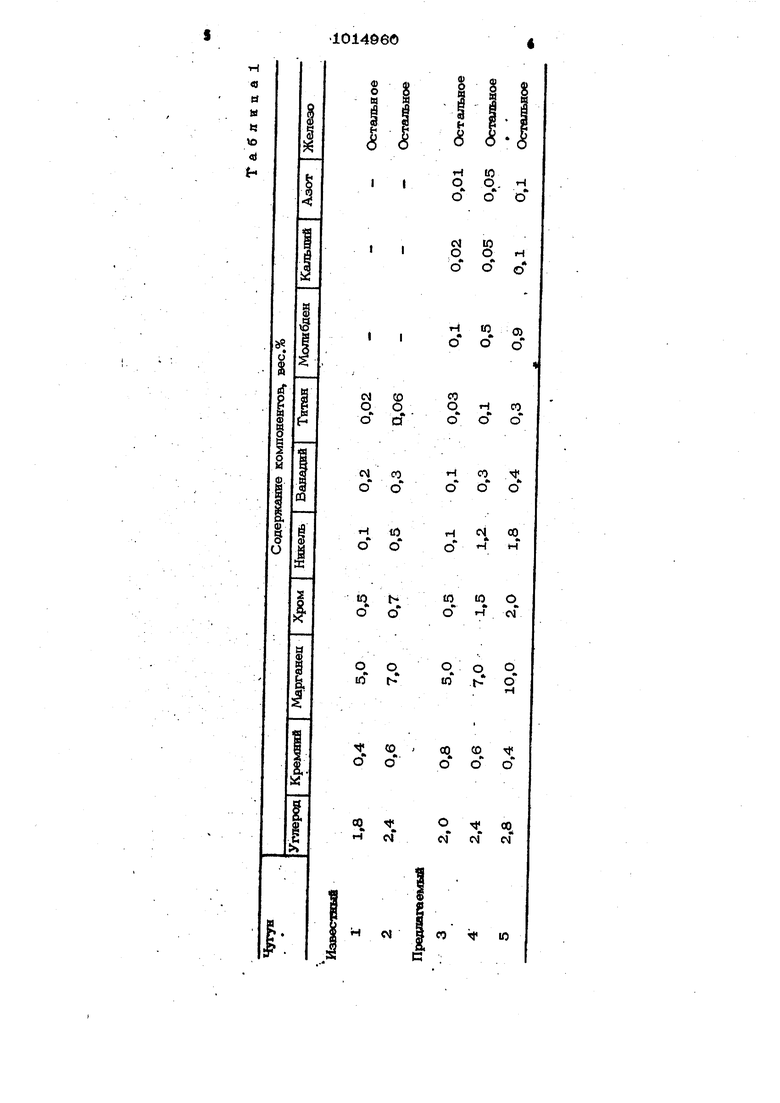

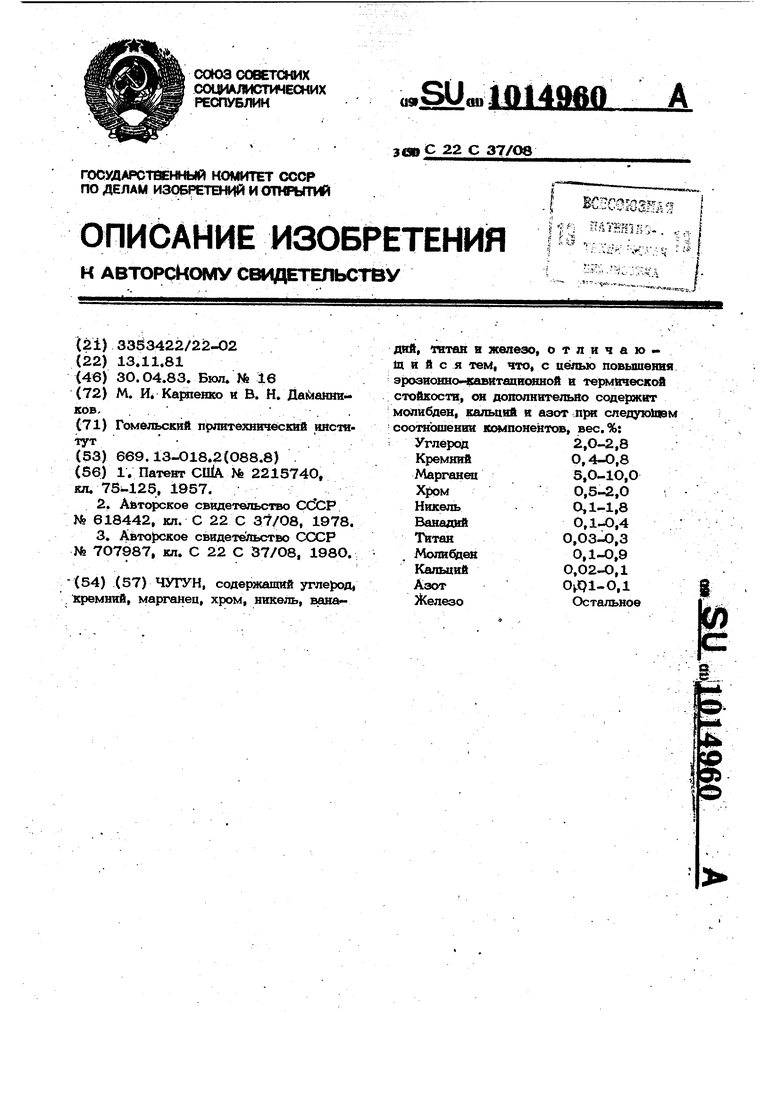

i Изобретение относится ;к металлургии в частности, к изысканию белых чугунов с повьпиенной эрозионно-«авитационной и термической стойкостью. Известен чугун 1 следующего хими ческого состава, вес.%: Углерод1,7-4,0 Кремний0,1-5,0 Марганец1,2-10,0 Молибден0,1-2,0 Медь2,0-5,0 Элементы из группы, содержащей хром, никель, ванадийот следов до4, Железо.Остальное Известный чугун в отливках имеет мартенситную или аустенитную металлическую основу, но обладает недостаточн эрозионной стойкостью в газообразных и гидроабрааивных средах. Низкая техноло гическая пластичность не позволяет пол чать изделия с высокой кавитационной стойкостью. Известен износостойкий чугун 2 , содержаншй, вес.%: Углерод2,2-3,4 Кремний1,0-2,6 Марганец1,5-7,1 Никель1,0-2,6 Тйтай0,1-0,5 Сурьма ;0,1-0,5 Церий0,02-0,5 АзотOi02u.0,3 ЖелезоОстальное После нормализации с температуры 1050-11ОО°С отливки из этого чугун обладают удовлетворительной кавитаци ной стойкостью в гидроабразивных сре дах (0,0025-0.0085 г/ч). Однако низкая технологическая плас тичность и динамическая прочность сни жают эксплуатационную стойкость чугу на в газоабрааивных средах. Наиболее близким к предлагаемому по технической сущности и достигаемо результату является чугун Сз следую metxj химического состава, вес.%: Углерод1 8-2,8 Кремний. О,4-О,6 Марганец5,0-10,0 Никель0,1-2,0 . Хром0,5-2,О Ванадий0,2-0,4 . Титан -0,03-0,1 ЖелезоОстальное Известный чугун в деформированном состоянии имеет следующие свойства: твёрдость по Бринеллю ЗО50-4470 М предел прочности 623-843 МПа и потеря массы после 3 ч испытаний 8-22 мг. К недостаткам известного чугуна следует отнести неудовлетворительные эрозионно-кавитационные свойства и низкую термостойкос-пь, вызьтающую снижение э|ссплуатационных свойств из-за появления трещин при колебаниях темпеpaTypti. Цель изобретения.- повьпиение эрозионно- :авитационной и термической стойкости. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, ванадий, титан и железо, дополнительно содержит молибден, кальций и азот при следующем соотнощении компонентов, вес.%: Углерод2,О-2,8 Кремний0,4-0,8 Марганец5,0-10,0 ХромО,5-2,0 Никель 0,1-1,8 . Ванадий0,1-0,4 Титан0,03-О,3 МолибденО,1-О,9 Кальций ,0,02-0,1 Азот0,01-0,1 , Железо ;Остальное Молибден в количестве О,1-О,9 вес.% . упрочняет металлическую основу и повь шает эрозионно-кавитационные свойства чугуна. При увеличении содержания молибдена более 0,9 вес.% уменьшается технологическая пластичность, а при снижении содержания молибдена менее О,1 вес.% его влияние на эрозионно-кавитационные свойства незначительно. Кальций в количестве 0,02-0,1 вес.% оказьтает б,тагоприятное влияние на макроструктуру и очищает границы зерен в , отливках. Нижний предел принят от количества с которого начинает сказываться его модифицирующее влияние на структуру, а при увеличении его содержания более 0,1 вес.% начинает снижаться термостойкость чугуна. Азот в количестве 0,01-0,1 вес.% в сочетании с титаном и образует мелкодисперсные нитриды, способствующие измельчению литого-зерна и повыщению термической стойкости чугуна. Повыщение содержания азота более ОД вес.% снижает технологическую пластичность, а при уменьщении содержания азота ниже 0,01 вес.% заметно снижаются термическая и эрозионная стойкость. 6 табл. 1 приведены химические составы исследованных чугунов, выплавленных в шадукционйых печах с ОСНОЕЯОЙ . футеровкой тиглей, разлитых на горизонтальных установках непрерьтной разливки и деформированных с уковом 4,О на гидравлическом прессе. Кавитационная стойкость чугунов определялась на установках гидроабразквного изнаигавания при скорости потока 3537 м/с и концентрации кварцевых частиц 6,5-6,7 г/л средней твердостью МПа. Корозионно-усталостная стойкость, при кавитации определена на . струеударных устанрвках, а эрозионный Износ - на стендах газоструйного износа с высокой концентрацией твердых частиц (57-66 г/м) в газовых потоках. /10 60 В табл. 2 приведены данные Э1Еспери- ментальных исследований эрозирнночкави-, тационной стойкости li других свойств чугунов.. Данные табл. 2 показывают, что чугун предлагаемых составов (3-5) имеет более вьюо|Сую эрозионно-кавитацяонную и термическую стойкость, которые обеспечивают снижение процессов шщродивамического размыва и повертнрстного .раэрушения, в результате чего увеличивав ся срок службы деталей из этого чугуйа. Экономический эффект от ззнедрения предлагаемого чугуна составит 4,3«6,5 млн. руб. на тонну готового металла.

1О1496О

8 . - - . Т а б л и % а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Чугун | 1984 |

|

SU1201343A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1987 |

|

SU1440950A1 |

ЧУГУН, содержащий , кремний, марганец, хром, никель, вана дий, тнтая в железо, отличающийся тем, что, с целью повышения эрозионнои авитационной и термической стойкости, он дополнительно содержит молибден, кальций и азот при следующем сооииошений компонентов, вес. %: 2,О-2,8 Углерод 0,4-0,8 Кремний Марган@1 5,О-1О,О 0,5-2,0 Хром 0,1-1,8 Никель О,1..О,4 Ванадий Титан 0,ОЗ-0,3 0,1-О,9 0,02-0,1 Кальций Азот , Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОКСАЗОЛИДИНОНОВЫЕ ПРОИЗВОДНЫЕ И ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 1998 |

|

RU2215740C2 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-11-13—Подача