(54)СИСТЕМА ДЛЯ ОБРАБОТКИ РЕЗУЛЬТАТОВ Изобретение относится к вычислительной технике и может использоваться при автоматизации металлурги ческой, горнорудной, химической и других промы(шенностях,где применяе ся взвешивание материальных потоков объединенных единой технологической -ехемой разделения, в частности в обогащении полезных ископаемых. Известно устройство проверки точ ности взвешивающих устройств и доза торов, содержащее устройство для предварительного взвешивания дозы материала, достаточной для работы д затора в течение 15-20 мин, бункер дпя накопления этой дозы, блок пере ключения с. основного потока на конт рольный , блок сопоставления показания индикатора суммарного весового расхода весоизмерителя (дозатора)с фактической массой выпущенной дозы материала, блок пересчета времени весового дозатора, блок сопоставления фактического времени работы весового дозатора при выпуске дозы с расчетным по заданному уровню весового расхода. Устройство позволяет дать оценку точнооти работы весоизмерителя и дозатора в целом 1. ВЗВЕШИВАНИЯ Недостаткам известного устройства является грс юздкость конструкции, связанная с необходимостью установки больших емкостей для взвешивания дозы и транспортных линий. Необходимым условием устойчивой и надежной работы всей установки контроля является обеспечение хорошего истечения дозируемых компонентов из емкостей. Нарушение истечения материала из контрольного бункера может привести к дестабилизации работы всего транс-. портного тракта и в конечном счете снизить эффективность контроля. Наиболее близкой по технической сущности к предлагаемому является система обработки результатов взвешивания, содержащая множество датчиков веса, связанных с запоминающими устройствами, g каждом из KOTOJMJX хранятся градуировочные данные соответствующего датчика, выходные сигНсшы датчиков через соответствукнцие аналого-цифровые преобразователи поступают на входы первого коммутатора, выходные шины запоминающих устройств подключены ко входам второго коммутатора, процессор и устройство программирования, управляющее работой обоих коммутаторов, обеспечивают послеловательный ввод откорректированных цифровых сигналов в запоминающее устройство. После извлечения этих сигналов из запоминающего устройства и их сложения определяется сум«1арное значение веса, измер |емого системой 2.

Данная система не предусматривает использования информации контроля для выявления Неисправных контролирующих датчиков.

Цель изобретения - повышение надежности системы и сокращение времени поиска неисправностей.

Поставленная цель достигается тем, что в систему для обработки результатов взвешивания, содержащую датчики веса, выход каждого из которых через соответствующий ангшого-цифровой преобразователь подключен к входу первого коммутатора, запоминающие устройства градуировочных характеристик, выходы которых подключены соответственно к входам второго коммутатора, процессор, соединенный двухсторонними связями с запоминающим устройством, входы процессора подключены соответственно к выходсм первого и второго коммутаторов и к выходу устройства программирования, первый выход процессора соединен с входами первого и второго коммутаторов, введены третий Кс 1мутатор, задатчики порогов, рас пределйтель импульсов и последовательно соединенные сумматор, устройство сравнения, четвертый кснлмутатор, регистр, дешифратор и устройство индикации, второй и третий выходы процессора соединены соответственно с ВХОД4ЦЛИ сумматора и распределителя импульсов выход которого подключен к управлякяцим входам сумматора, третьего и четвертого кслимутаторов, устройства сравнения и регистра, выход дешифратора соединен с соответствующим входси процессора, ыхода.эадатчиков порогов подключены соответственно к входам третьего коммутатора, выход которого соединен с входсм уст.ройства сравнения.

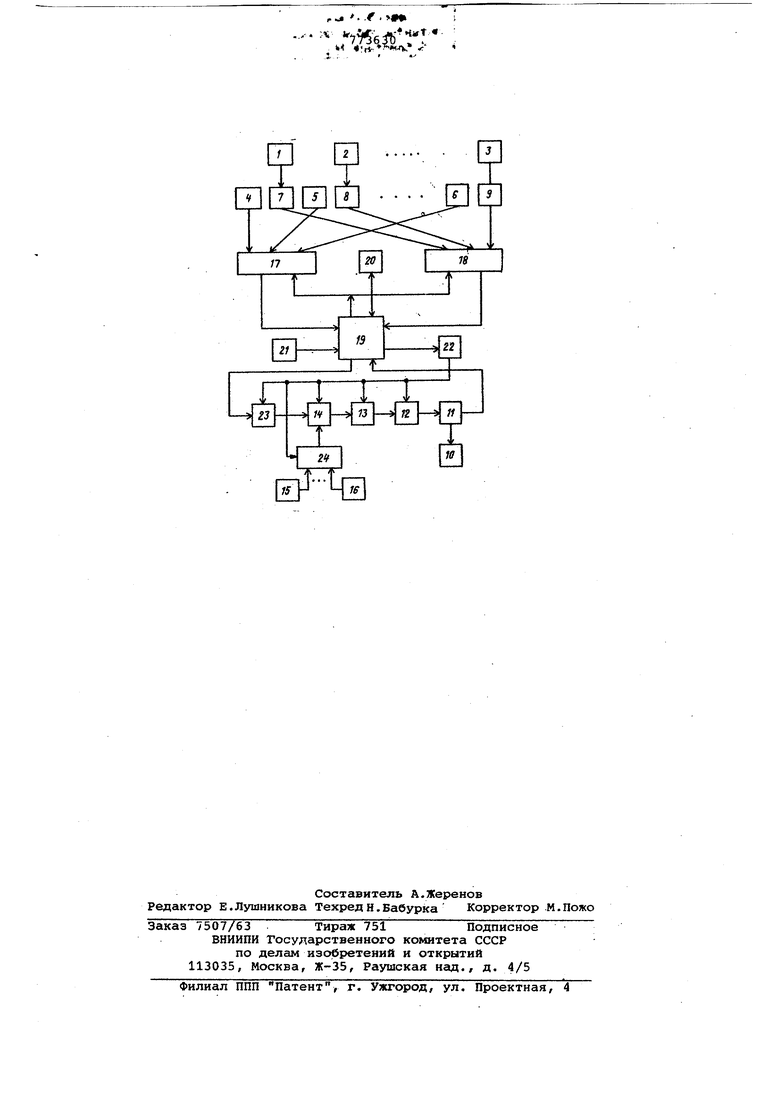

На чертеже предстгшлена схема систекса.

Устройство содержит датчики 1-3 веса Зiaпoминaющиe устройства 4-6 градуировочных характеристик аналогохшфровые преобразователи 7-9. устройствО10 индикации деогафратор 11, регистр 12, кс «лутатор 13, устройство 14 срав нения, задатчики 15, 16 порогов комк таторы 17,18, процессор 19, запсминающее устройство 20, устройст-во 21 программирования, распределитель 22 импульсов, сумматор 23,коммутатор 24. .

При измерении веса в технологическом процессе используются датчики веса исходной руды и продуктов обогащения и отдельные агрегаты технологического процесса на чертеже не поКазань

На вход одного из агрегатов поступает исходный материал, который с выходов этого агрегата поступает на вход других агрегатов с одних выходов второго и третьего агрегатов материал прступае на входы четвертого агрегата, с других выходов материал поступает на входы пятого агрегата, а с выходов четвертого и пятого агрегатов, выходит готовый продукт.

Исходная руда предварительно взвешивается на весоизмерителе и п« дается в первый технологический агрегат , в котором производится разделение исходной руды, например по классам (мелкий, крупный). Мелкий класс взвешивается на втором весоизмерителе и поступает во второй технологический агрегат, в котором происходит разделение материала по содержанию полезного компонента. Крупный класс, внходйщий из технологического процесса, взвешивается на третьем весоизмерителе и поступает в третий технологический агрегат, где разделу ется на два потока по высокому и низкому содержанию полезного компонента. Выходные продукты второго и третьего технологических агрегатов взвешиваются на соответствующих весоизМерителях (продукты с низким содержанием) и поступают на пятый агрегат(смеситель), выход которого также подвергается операции взвешивания на весоизмерителе. Продукты с высоким содержанием полезного компонентй взвешиваются на соответствующих весоизмерителях и поступают в четвертый агрегат (смеситель), выходной продукт которого взвешивается на весоизмерителе. Операции взвешивания могут служить для совершенно различных целей, например для дозирования исходного материала, локальных систем управления режимом агрегата, разгрузкой материала, расчета балансового распределения продукта по агрегатам.

Система работает следукицим образом.

Выхсщные сигналы датчиков веса 1, 2,3 через аналого-цифровые преобразователи 7,8,S и через коммутатор 18 поступают в процессор 19. Сигналы с выходов запоминаклцих устройств 4,5,6 через коммутатор 17 поступают в процессор 19. Процессор 19 и устройство 21, управлякяцее работой коммутаторов 17,18, обеспечивают последовательный ввод скорректированных цифровых сигналов в запсфшнакщее устройство 20. После извлечения этих сигнгшов из запоминакнцего устройства 20 и их сложения с учетом сдвига показателей весоизмерений во времени в соответствии с временным распределением материала в технологическом процессе по управлению от устройства 21 программирования определяется суммарное значение веса, измеряемого взвешивающей системой. Далее в соответстви с операциями измерения веса в технол гическом процессе производится сложе ние суммарных значений весов на сумматоре 23. В принципе любой замер, любое измерение содержит ошибку (невязку 6j)i суммарное значение веса тем более бу дет иметь ошибку. Результат согласования (невязки) (юступает на устройство 14, где срав нивается со значением задатчиков 15, 16 порогов, подключенных коммутаторо 24. В результате сравнения формирует ся логический сигнал принимающий еле дующие значения r.Jo.ej где -пороговый уровень невязки. Логический сигнал после каждого сравнения через коммутатор 13 поступает на регистр 12. После сравнения последней невязки с порогс « сигналы с выхода регистра 12 поступают на вход дешифратора 11. Результат дешифрации поступает на устройство -10 индикации и в процессор 19. Распределитель 22 осуществляет синхронизацию, сброс в .О и управление связанными с ним устройствами системы. Применение систели позволяет автоматически выявлять неисправное кон ролирующее оборудование, устраняет неопределенность поступления к опера тору .и в системы управления информации, сокращает ручной труд по провер ке и отлгщке контролирующего оборудбвания, позволяет своевременно реагировать на появление неисправности и проводить ремонт аппаратуры, прово дить контроль исправности без остано ки технологического процесса. Формула изобретения Система для обработки результатов взвешивания, содержащая датчики веса, выход каждого из которых через соответствующий аналого-цифровой преобразователь подключен к входу первого коммутатора, запоминающие устройства градуировочных характеристик, выходы которьрс подключены соответственно к входам второго коммутатора, процессор, соединенный двухсторонними связями с запоминающим устройствсял, входы процессора подключены соответственно к выходам первого и второго коммутаторов и .к выходу устройства программирования, первый выход процессора соединен с входами первого и второго коммутаторов, о т л ичающаяся тем, что,.с целью повышения надежности и сокращения времени псиюка неисправностей, в нее введены третий коммутатор, задатчики порогов, распределитель импульсов и последовательно соединенные сумматор, устройство сравнения, четвертый коммутатор, регистр, дешифратор и устройство индикации, второй и третий выходы процессора соединены соответственно с входами сумматора и распределители импульсов, выход. которого подключен к управляющим входам сумматора, третьего и четвертого коммутаторов, устройства сравнения и регистра, выход дешифратора соединен с соответствукяцнм входом процессора, выходы задатчиков порогов подключены соответственно к входам третьего коммутатора, выход которого соединен с вхрдс 1 устройства сравнения. Источники информации, принятые во внимание при экспертизе 1.Опубликованная заявка Великобритании № 1386950, кл. G 01 Q 11/00, 1975. 2.Опубликованная заявка Великобританни №1462808, кл. Q 01 Q 9/00, 1977 (прототип).

..--. : k.

«:

HJtft

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения количества однотипных предметов в партии | 1990 |

|

SU1783316A1 |

| Устройство для определения гранулометрического состава материалов | 1976 |

|

SU675432A1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2148800C1 |

| Устройство для решения дифференциальных уравнений в частных производных | 1979 |

|

SU781840A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА ПОДЪЕМНЫМ МЕХАНИЗМОМ С ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145701C1 |

| Устройство для измерения длины и теоретического веса полосы | 1978 |

|

SU739342A1 |

| Весовой дозатор непрерывного действия | 1979 |

|

SU792082A1 |

| Цифро-аналоговая система для регистрации и статистической обработки информации | 1979 |

|

SU858023A1 |

| Устройство для управления весовым порционным дозатором | 1991 |

|

SU1830518A1 |

| СПОСОБ ВЗВЕШИВАНИЯ ДВИЖУЩЕГОСЯ ЖЕЛЕЗНОДОРОЖНОГО ОБЪЕКТА | 2005 |

|

RU2287137C1 |

Авторы

Даты

1980-10-23—Публикация

1979-02-02—Подача