изобретение относится к области машиноЪтр ения и может быть использовано, в частности при обработке отверстий на сверлильных и вер тикально-расточных станках. Известна плавающая оправка для инструмента, содержащая корпус с коническим хвостовиком, щарнирный узел и компенсирующее устройство с пружиной растяжения 1. Данная оправка не обладает достаточной воз можностью компенсации погрешностей взаимного расположения обрабатываемого отверстия и шпинделя, так как ее эластичная втулка име ет ограниченные возможности деформации, зависящие от толщины стенок втулки, которые определяются в основном габаритами режущего инструмента. Кроме того, оправка оказывает отрицательное влияние на точность и качество обработки поверхности отверстия из-за наличия значительных радиальных усилий, вызванных необходимостью деформации эластичной втулки и резинового кольца, а также преодолением сил трения, возникающих в карданных шарнирах и на щарике при передаче рабочих нагрузок и воспринимаемых режущим инструментом. Под воздействием знакопеременных деформаций, возникающих в процессе обработки, эластичная втулка и кольцевая резиновая прокладка, надетая на шарик, быстро изншливаются. Износу втулки способствуют и воспринимаемые ею осевые усилия, возникающие при выводе инструмента из обработанного отвер- . стия. Целью изобретения является расширение технологических возможностей плавающей оправки при обработке отверстий с повышенными перекосами и смещениями их относительно шпинделя станка. Цель достигается тем, что в предлагаемой плавающей оправке шарнирный узел выполнен в виде эластичного элемента, установленного с возможностью осевого перемещения внутри упомянутой пружины и закрепленного в корпусе и хвостовике с возможностью радиаггьного и углового перемещения корпуса относительно оси оправки, а компенсирующее устройство /выполнено в виде сферического вкладыша с

закрепленным посредством пластинчатых пружин подшипником, при этом корпус и хвосточик соединены между собой обоймой, внутренняя поверхность которой предназначена для взаимодействия с вкладьпием, причем эластичный элемент выполнен в виде гибкого вала с квадратными концами.

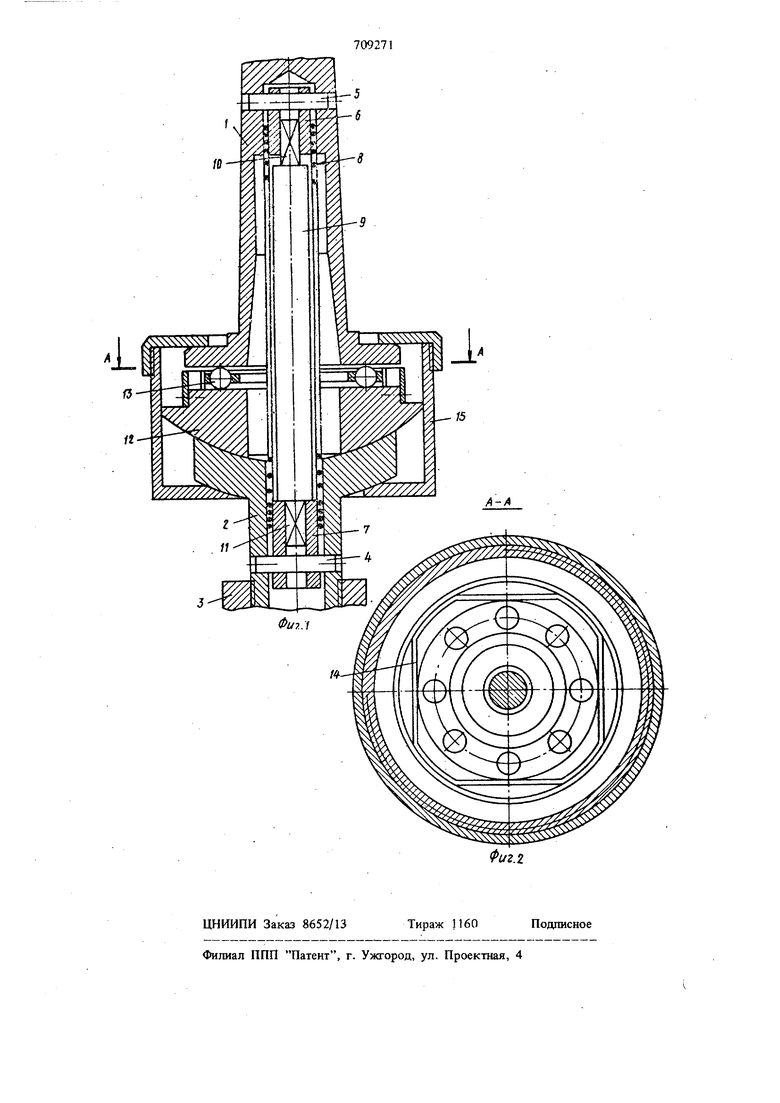

На фиг. 1 изображена оправка, общий вид; на фиг. 2 -разрез А-А на фиг. 1.

Плавающая оправка содержит конусный хвостовик 1 и корпус 2, на котором устаиовлена поводковая муфта 3. В центральных отверстиях хвостовика 1 и корпуса 2 щтйфтами 4 и 5 через серьги 6 и 7 закреплена винтовая пружина растяжения 8, визпгри которой расположен эластичный элемент, например гибкий силовой вал 9. Квадратные концевики 10 и 11 порледнего размещены с возможностью осевого перемещения в таких же отверстиях в серьгах 6 и 7. Между хвостовиком 1 и корпусом 2 расположен вкладыщ 12 с устаиовлейным на нем плавающим подщипником, выполненным в-виде, например, шарикового сепаратора 13, закрепленного иа вкладыше 12 пластинчатыми пружинами 14, которым вкладыш взаимодействует с торцом хвостовика 1, а своей сферической поверхностью контактирует с подобной поверхностью на торце корпуса 2. Корпус 2 и хвостовик 1 дополнительно соединены охватывающей обоймой 15, установленной с возможностью радиального и углового смещения корпуса 2 относительно оси оправки и контактирующей с вкладышем 12.

Оправка работает следующим образом.

В процессе резания крутящий момент от хвостовика 1 передается корпусу 2 через гибкий силовой вал :9, при этом несоосность обрабатываемого отверстия и шпинделя станка компенсируется радиальным смещением корпуса 2 относительно оси оправки, чему способствуют закрепленный подвижно на вкладыше 12 шариковый сепаратор 13 и осевое переме.щение гибкого силового вала 9, а перекос осей устраняется угловым перемещением корпуса 2 по сферической поверхности вкладыша 12.

В исходное положение корпус 2 возвращается под воздействием на шариковый сепаратор 13 пластинчатых пружин 14 и стремлением предварительно натянутой пружины 8 занять первоначальное положение. Осевое усилие, возникающее при выводе инструмента из обработанного отверстия, замыкает на себя обойма 15.

Предложенная плавающая оправка обеспечивает повьппе1ше точностных параметров обрабатываемых отверстий при отсутствии необходимости в точном совмещении их осей с осью Ш1шнделя станка, сокращение вспомогательного времени и обладает повышенной износоустойчивостью.

Формула изобретения

1.Плавающая оправка для инструмента, содержащая корпус с коническим хвостовиком, шарнирный узел и компенсирующее устройство с пружиной растяжения, отличающаяс я тем, что, с целью расширения технолошчес ких возможностей, шарнирный узел выполнен

в виде эластичного элемента, установленного с возможностью осевого перемещения внутри упомянутой пружины и закрепленного в корпусе и хвостовике с возможностью радиального и углового перемещения корпуса относительно оси оправки, а компенсирующее устройство выполнено в виде сферического вкладьш1а с закрепленным посредством пластинчатых пружин подшипником, при этом корпус и хвостовик соединены между собой обоймой, внутренняя поверхность которой предназначена для взаимодействия с вкладышем.

2.Плавающая оправка по п. 1, отличающ а я с я тем, что эластичный элемент выполнен

в виде гибкого вала с квадратными концами.

Источники информации, принятые во внимание при экспертизе Авторское свидетельство СССР № 246289, кл. В 23 G 3/14, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТОРЦОВ, ПРИЛЕГАЮЩИХ К ОТВЕРСТИЮ КОРПУСНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2381090C2 |

| Инструментальная головка | 1982 |

|

SU1117142A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| Патрон для закрепления инструмента | 1981 |

|

SU982853A1 |

| Самоустанавливающийся патрон | 1978 |

|

SU848165A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1066752A1 |

| Патрон для нарезания точных резьб | 1981 |

|

SU965614A2 |

| ПЛАВАЮЩАЯ ОПРАВКА ДЛЯ НАСАДНОГО ИНСТРУМЕНТА | 1966 |

|

SU184590A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1983 |

|

SU1117150A2 |

Авторы

Даты

1980-01-15—Публикация

1977-12-26—Подача