(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖна ФОРСУНК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления центробежной форсунки | 1972 |

|

SU448908A1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| МАТЕРИАЛ ДЛЯ СОПЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2173728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| ЖИДКОСТНАЯ ПУСКОВАЯ ТРУБКА С КОЖУХОМ | 2014 |

|

RU2657075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И ФОРСУНКА | 2003 |

|

RU2313422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРИТЕЛЯ ДЛЯ СИНТЕЗА МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 1994 |

|

RU2061655C1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Способ изготовления составных изделий из железо-графитового материала | 1982 |

|

SU1077702A1 |

1

Изобретение относится к технологии изготовления центробежных форсунок для распыления жидкого топлива в теплоэнергетических установках.

Наиболее близким техническим решением к предлагаемому является способ изготовления центробежной форсунки путем прессования выполненных ш миталлокерамики диска и вкладыша с соплом с последующим их спеканием 1J.

Однако диски и вкладыши центробежных форсунок таким способом можно изготавливать только из твердых метал- локерамических сплавов, например, вольфрамокобальтовых, титановольфрамоко- бальтовых и т.д. Из других металлокерамических материалов путем прессования без дополнительной упрочняющей обработки невозможно получить износостойкие диски и вкладьши центробежных форсунок, обеспечивающие длительный ресурс работы форсунок и высокое качество распыления жидкого топлива.

Изготовление вкладышей центробежных форсунок из металлокерам1гческих твердых сплавов прессованием имеет целый ряд недостатков:

мегаллокерамические твердые сплавы являются остродеф1щитными и дорогостоящими;

точность получения размеров вкладыша, определяющих расход и качество распыления топлива, не превышает 7 класса, и поэтому необходима его механическая доработка;

Механическая обработка (алмазное шлифование) поверхностей - трудоемкая операция, так как рабочим высокой квалификации приходится снимать припуски О,2 - 0,45 мм с применением алмазного инструмента и точного оборудования;

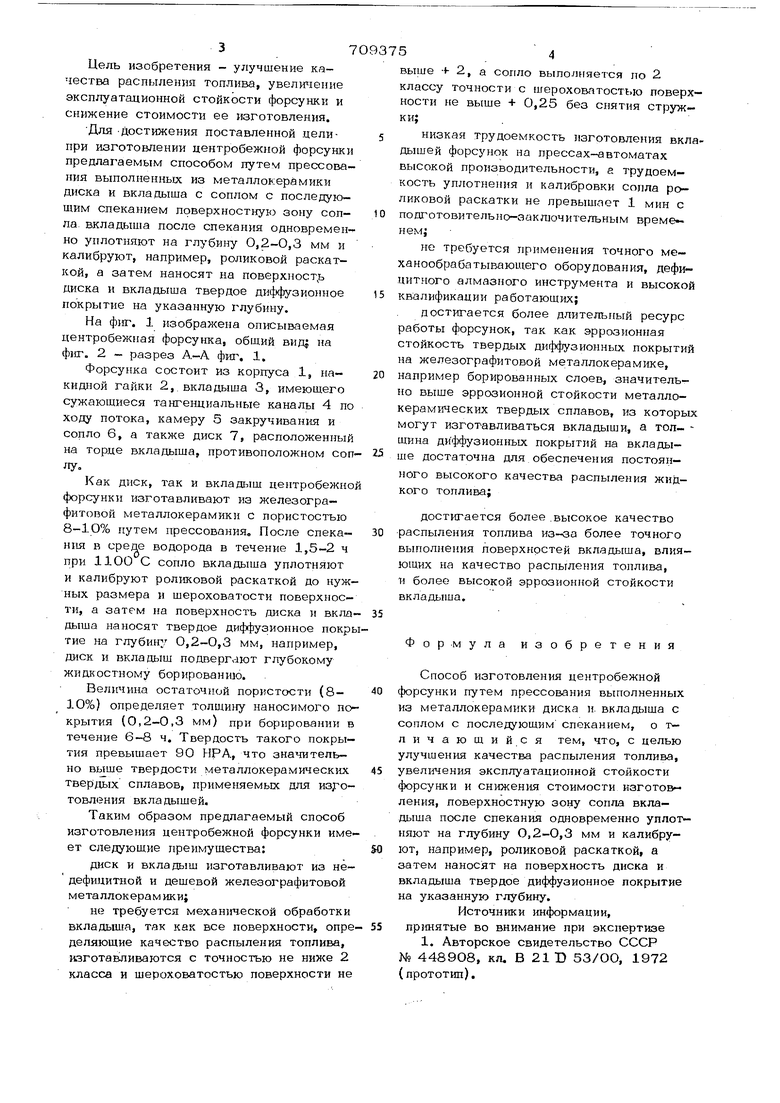

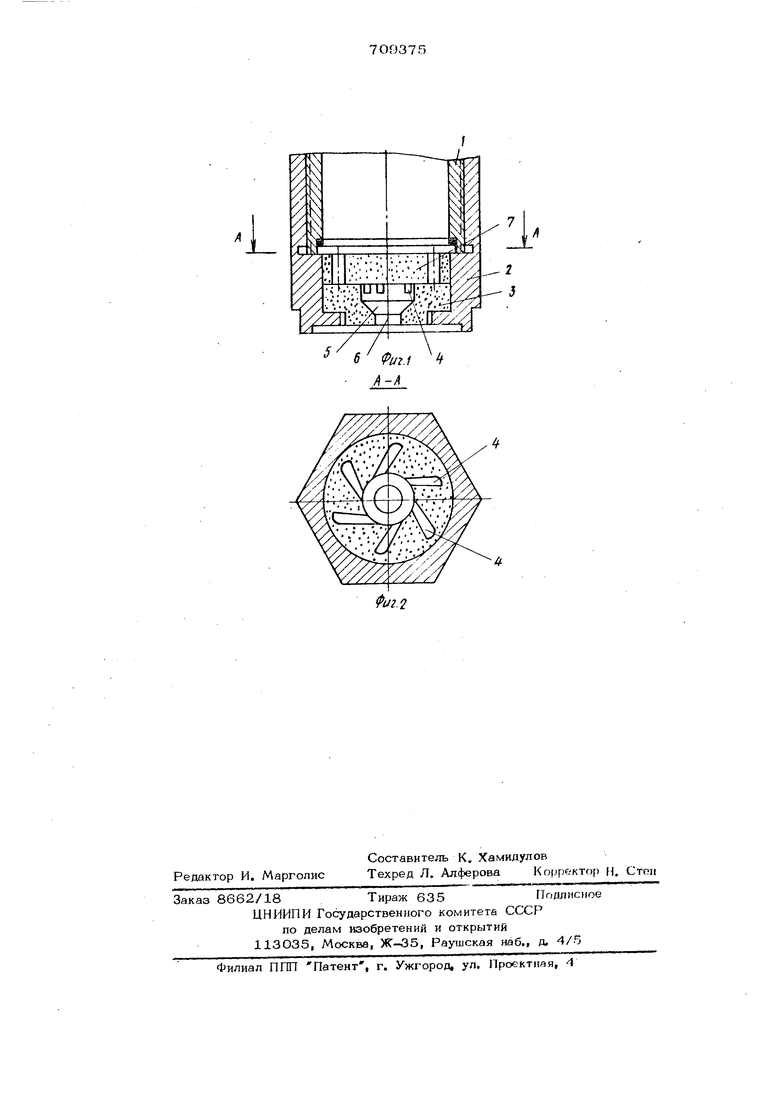

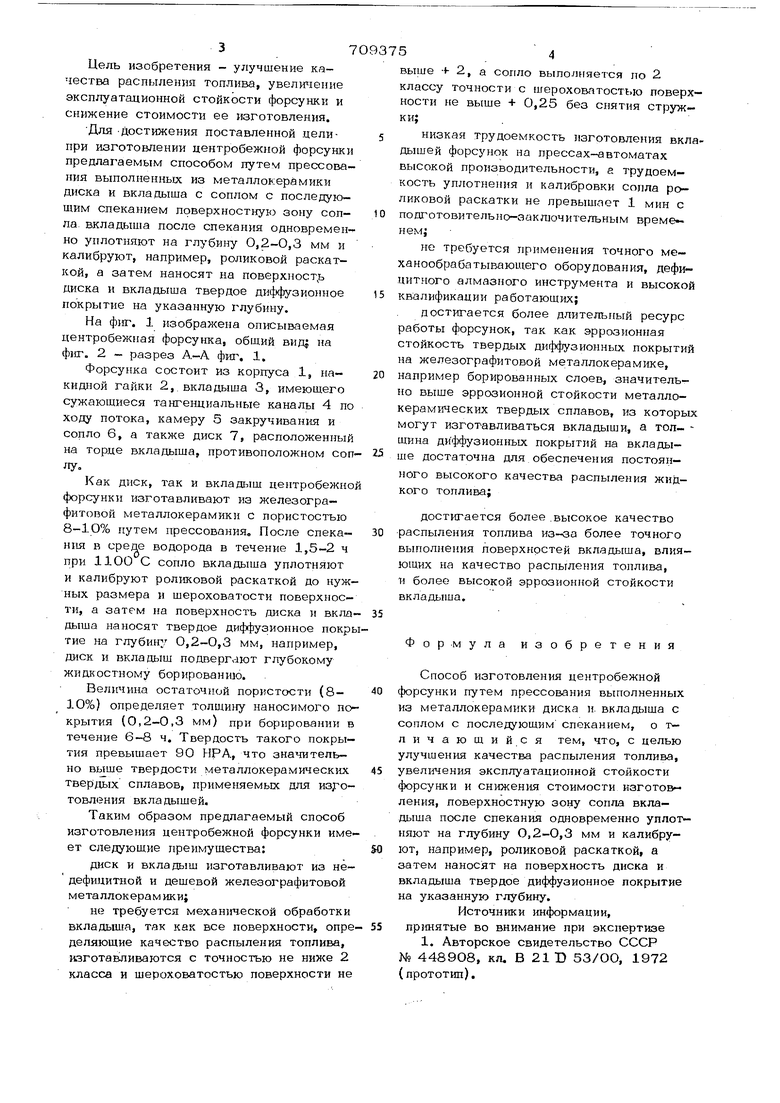

некоторые поверхности вкладыша, влияющие на качество распыления топливар невозможно обработать механически, они остаются выполненными по 7 классу точности и тем самым снижают качество распыления топлива. Цель изобретения - улучшение качества распыления топлива, увели шние эксплуатационной стойкости форсунки и снижение стоимости ее изготовления. Для -достижения поставленной целипри изготовлении центробежной форсунки предлагаемым способом путем прессования выполненных из металлокерамики диска и вкладыша с соплом с последующим спеканием поверхностную зону сопла вкладыша после спекания одновременно уплотняют на глубину 0,2-О,3 мм и калибруют, например, роликовой раскаткой, а затем наносят на поверхност ь диска и вкладыша твердое ди({)фузионное покрытие на указанную глубину. На фиг. 1 изображена описываемая центробежная форсунка, общий вищ на фиг. 2 разрез А.-А фиг. 1. Форсунка состоит из корпуса 1, накидной гайки 2,. вкладыша 3, имеющего сужающиеся тангенциальные каналы 4 по ходу потока, камеру 5 закручивания и сопло б, а также диск 7, расположенный на торце вкладыша, противоположном соп лу. Как диск, так и вклад111ш центробежно форсунки изготавливают из железогра- фитовой металлокерамики с пористостью 8-1О% путем прессования. После спекания в среде водорода в течение 1,5-2 ч при 11ОО С сопло вкладыша уплотняют и калибруют роликовой раскаткой до нуж ных размера и шероховатости поверхности, а затем на поверхность диска и вкла дыша наносят твердое диффузионное покр тие на глубину 0,2-0,3 мм, например, диск и вкладыщ подвергают глубокому жидкостному борированшо. Величина остаточной пористости (8- 3.0%) определяет толщину наносимого по крытия (0,2-0,3 мм) при борировании течение 6-8 ч. Твердость такого покры тия превышает 90 HP А, что значительно выше твердости металлокерамических твердых сплавов, применяемых для товления вкладышей. Таким образом предлагаемый способ изготовления центробежной форсунки им ет следующие преимущества; диск и вкладыш изготавливают из не дефицитной и дешевой железографитовой металлокерамики не требуется механ1гческой обработк вкладыша, так как все поверхности, опр деляюшие качество распыления топлива, изготавливаются с точностью не ниже 2 класса и шероховатостью поверхности н 2, а сопло выполняется по 2 лассу точности с шероховатостью поверхости не выше + 0,25 без спятия стружи;низкая трудоемкость изготовления вкладьиией форсунок на прессах-автоматах ысокой производительности, а трудоемость уплотнения и калибровки сопла роиковой раскатки не превышает 1 мин с подготовительно-заключительным време нем; не требуется применения точного меанообрабатывающего оборудования, дефиитного алмазного инструмента и высокой квалификации работающих; достигается более длительный ресурс работы форсунок, так как эррозионная стойкость твердых диф4Jyзиoнныx покрытий на железографитовой металлокерамике, например борированных слоев, значительно выше эррозионной стойкости металло- керамических твердых сплавов, из которых могут изготавливаться вкладыши, а тол- щина диффузионных покрытий на вкладыше достаточна для обеспечения постоянного высокого качества распыления жиДкого топлива; достигается более.высокое качество распыления топлива из-за более точного выполнения поверхностей вкладыша, влияющих на качество распыления топлива, и более высокой эррозионной стойкости вкладыша., Фор -мула изобретения Способ изготовления центробежной форсунки путем прессования выполненных из металлокерамики диска и. вкладыша с соплом с последующим спеканием, о т- л и чающий.ся тем, что, с целью улучшения качества распыления топлива, увеличения эксплуатационной стойкости форсунки и снижения стоимости изготовления, поверхностную зону сопла вкладыша после спекания одновременно уплотняют на глубину О,2-О,3 мм и калибруют, например, роликовой раскаткой, а затем наносят на поверхность диска и вкладыша твердое диффузионное покрытие на указанную глубину. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 448908, кл. В 21 D 53/00, 1972 (прототип).

Авторы

Даты

1980-01-15—Публикация

1977-02-04—Подача