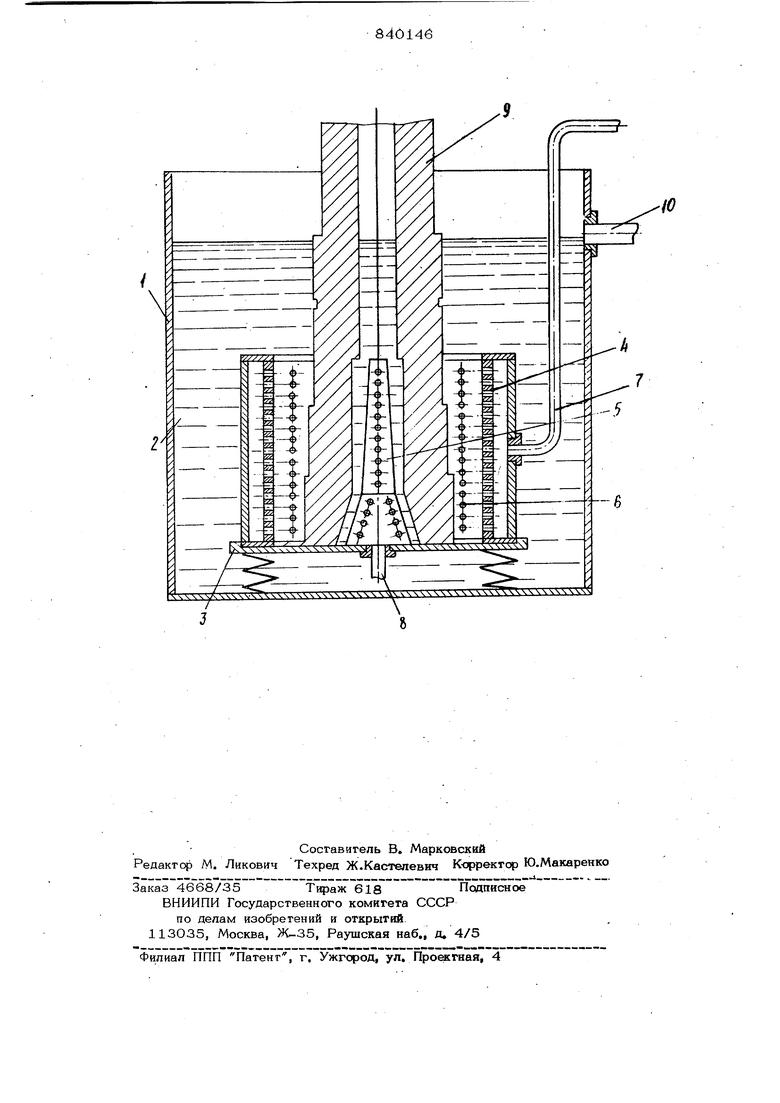

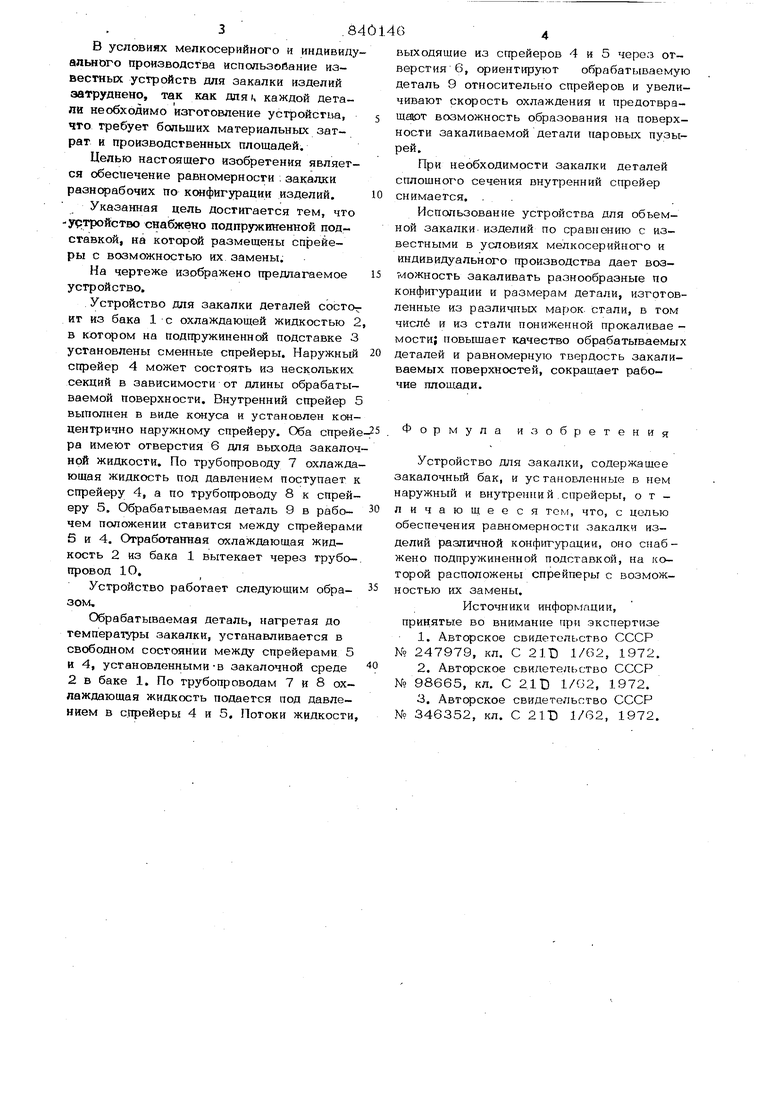

Изобретение относится к термической обработке. Известно устройство для струйного ох лаждения баллонов, включающее наружный и внутренний спрейеры . Однако данное устройство не может быть использовано для охлаждения изготовленных из сталей пониженной прокалнваемости деталей сложной конфигурации, гак как в процессе включения подающего механизма для введения и выведения внут реннего сгфейера, подвода спрейера и начала поступления закалочной среды на огдельных участках поверхностей нагретого изделия (соприкасающихся с устройством) понижается температура и твердость ниже предусмотренной техническими условиями. Известен спрейер для закалки изделий содержащий сопло с щелями и отражатель .2. Недостатком данного устройства является то, что оно не может обеспечить равномерность охлаждения наружных поверхностей деталей с фланцами и наружными буртами, так как поверхности .за выступающими частными деталями недостаточно омываются закалочной средой. Известны устройства для закалки изделий, содержащие спрейеры, в которых производится охлаждение наружных поверхностей изделий. Недостаток устройства - применение только для охлаждения определенной детали. Известно устройство для закалки, содерзкащее закалочньй бак и установленные в нем наружный и внутренний спрейеры 3j. Недостаток устройства - применение для охлаждения только полых изделий, причем одной конфигурации и одного размера. Если возникает необходимость закалить, например, полую деталь с другими размерами, то потребуется изготовлять новое устройство, т.е. для каждой детали необходимо определенное устройство. В условиях мелкосерийного и индивидуального производсгва использование известных устройсгв для закалки изделий затруднено, так как для, каждой детали необходимо изгоговление устройсгиа, что требует больших материальных затрат и производственных площадей. Целью настоящего изобретения является обеспечение равномерности;закалки разнорабочих по ксжфигурации изделий. Указанная цель достигается тем, что -устройство снабжено подпружиненной подставкой, на которой размещены спрейеры с возможностью их замены. На чертеже изображено предлагаемое устройство. Устройство для закалки деталей состог ит из бака 1 с охлаждающей жидкостью 2 в котором на Подпружиненной подставке 3 установлены сменные спрейеры. Наружный спрейер 4 может состоять из нескольких секций в зависимости от длины обрабатываемой поверхности. Внутренний спрейер 5 выполнен в виде конуса и установлен концентр ично наружному спрейеру. Оба спрейе ра имеют отверстия 6 для выхода закалоч ной жидкости. По трубопроводу 7 охлажда ющая жидкость под давлением поступает к спрейеру 4, а по трубопроводу 8 к спрейеру 5. Обрабатываемая деталь 9 в рабочем положении ставится между спрейерами 5 и 4. Отработанная охлаждающая жидкость 2 из бака 1 вытекает через трубо- провод 1О. Устройство работает следующим образом. Обрабатываемая деталь, нагретая до температуры закалки, устанавливается в свободном состоянии между спрейерами 5 и 4, установленными-в закалочной среде 2 в баке 1. По трубопроводам 7 и 8 охлаждающая жидкость подается под давлением в с.прейеры 4 и 5, Потоки жидкости, выходящие из спрейеров 4 и 5 через отверстия 6, ориентируют обрабатываемую деталь 9 относительно спрейеров и увеличивают скорость охлаждения и предотвращают возможность образования на поверхности закаливаемой детали паровых пузырей. При необходимости закалки деталей сплошного сечения внутренний спрсйер снимается. . . Использование устройства для объемной закалки- изделий по сравнению с известными в условиях мелкосерийного и индивидуального производства дает возможность закаливать разнообразные по конфигурации и размерам детали, изготовленные из различных марок, стали, в том числе и из стали пониженной прокаливае мости; повышает качество обрабатываемых деталей и равномерную твердость закаливаемых поверхностей, сокращает рабочие площади. Формула изобретения Устройство шш закалки, содержащее закалочный бак, и ус тагювленные в нем наружный и внутренни и , спрейеры, отличающееся том, что, с целью обеспечения равномерности закалки изделий различной конфигурации, оно снабжено подпружиненной подставкой, на которой расположены спрейперы с возможностью их замены. Источники информгации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 247979, кл. С 21tl 1/62, 1972. 2.Авторское свидетельство СССР № 98665, кл, С 211) 1/02, 1972. 3.Авторское свидетельство СССР № 346352, кл. С 21D 1/62, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1967 |

|

SU223835A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

Авторы

Даты

1981-06-23—Публикация

1979-04-09—Подача