1

Изобретение относится к токоподводящим устройствам для дуговой печи, питаемой постоянным током, включающей по меньшей мере один брусок из стали или чугуна, который помещен в футеровочный материал и окружен оболочкой.

Для печей подобного типа токоподводящее устройство должно быть долговечным и должнЬ выдерживать высокие температуры.

Известно, что в печах постоянного тока токоподводящие устройства располагают внизу или в топке печи, и электрод приобретает форму удлиненного прилива или стержня, тянущегося из расплава для соединения с положительно заряженной стороной источника токаШ.

Предлагаемое токоподводящее устройство отличается тем, что для повыщения мощности печи внещняя сторона оболочки охлаждается предпочтительно водой с помощью одного или более охлаждающих элементов, например водяных цилиндров или змеевиков; брусок, таким образом, достигает канала для расплава, который сообщается с пространством печи.

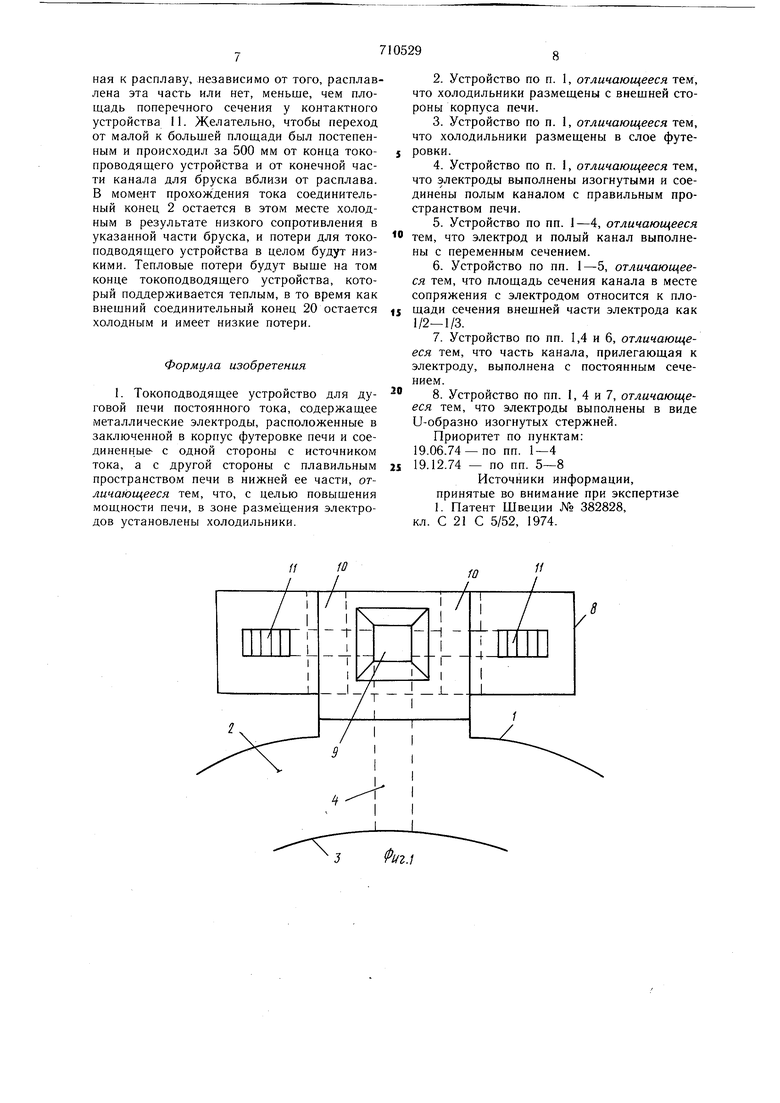

В предпочтительном выполнении устройства электрод состоит из двух стальных или чугунных брусков; концы последних достигают конечной точки сопла в корпусе печи или канала, который непосредственно или через другой канал сообщается с пространством печи и который наполняется расплавом, когда расплав имеется в печи; после контакта расплав-брусок последний вновь плавится в направлении внещнего контакта, причем тепло уходит через футеровочный .материал в то же самое время, когда обратное плавление предотвращается охлаждаемой водой оболочкой и возникает брусок с равновесием расплавленной и твердой частей. Описываемое токоподводящее устройство может быть применено в печах высоких температур, например в печах для выплавки стали, а также в печах больщой мощности. На фиг. 1 показано соединение токоподводящего устройства с корпусом печи; на фиг. 2 - устройство, поперечное сечение; на фиг. 3 - вариант выполнения устройства для печей прямого тока больщих габаритов; на фиг. 4 - другой вариант выполнения.

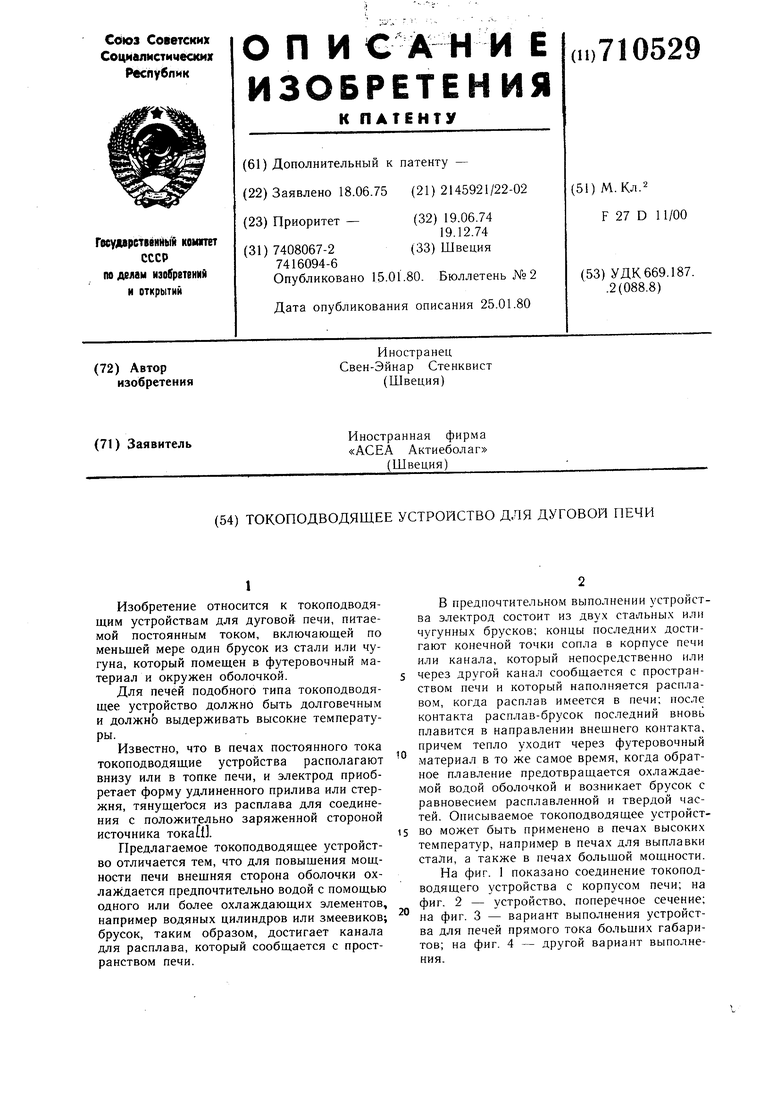

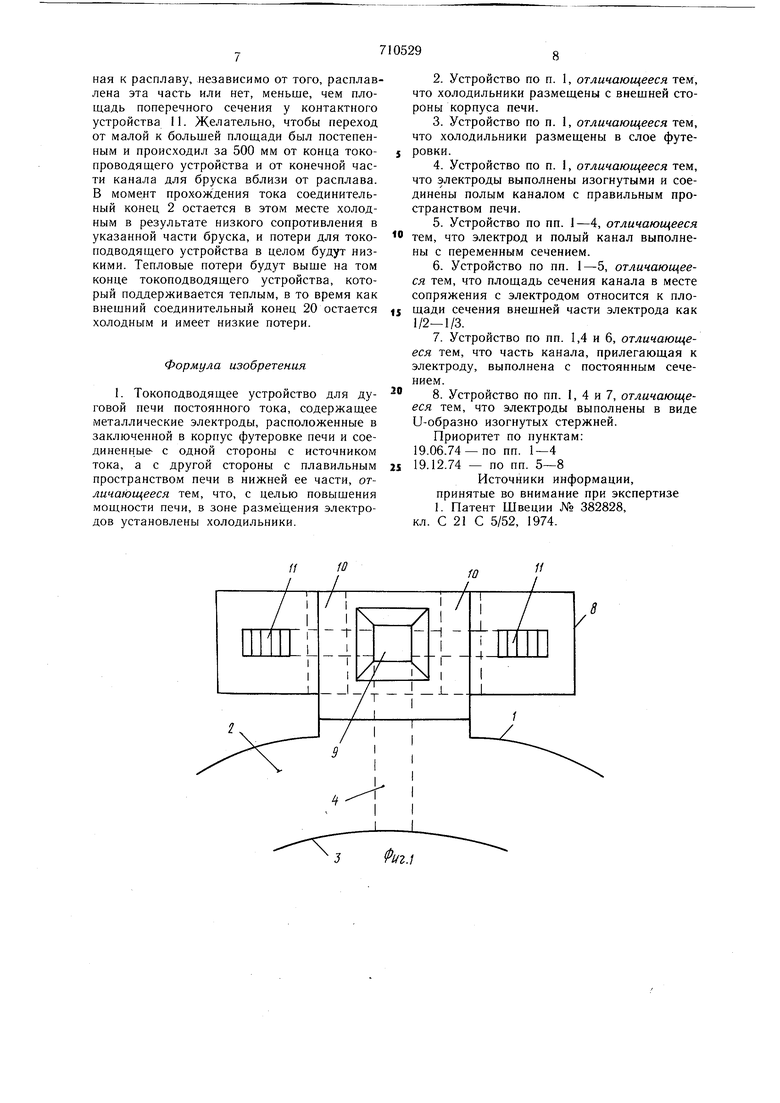

На фиг. I показаны внешняя оболочка 1 корпуса печи, футеровочный слой 2 печи, например спрессованный материал и (или) кирпич, внутренняя сторона 3 футеровочного слоя, т. е. сторона, обращенная к пространству печи. В качестве спрессованного материала можно использовать магнезит. Через футеровочный слой проходит канал 4 с кольцевым поперечным сечением, идущий из точки ниже уровня ванны расплава к каналу для расплава, который сообщается с электродами в токоподводящем устройстве.

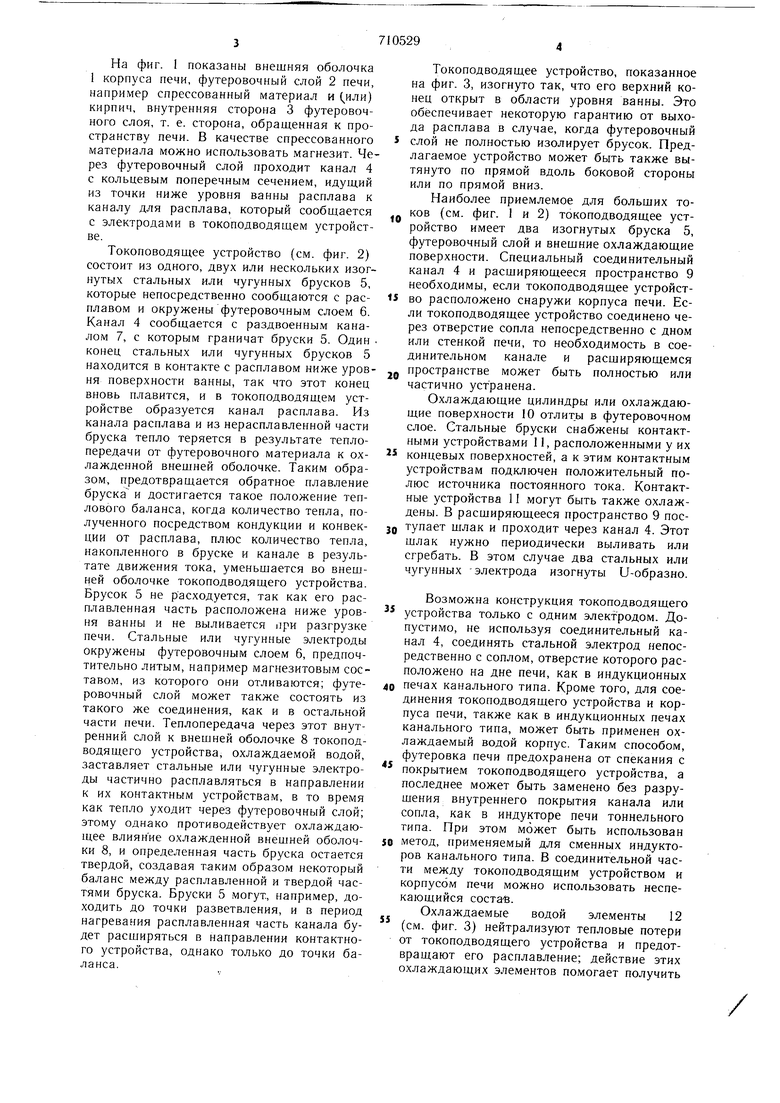

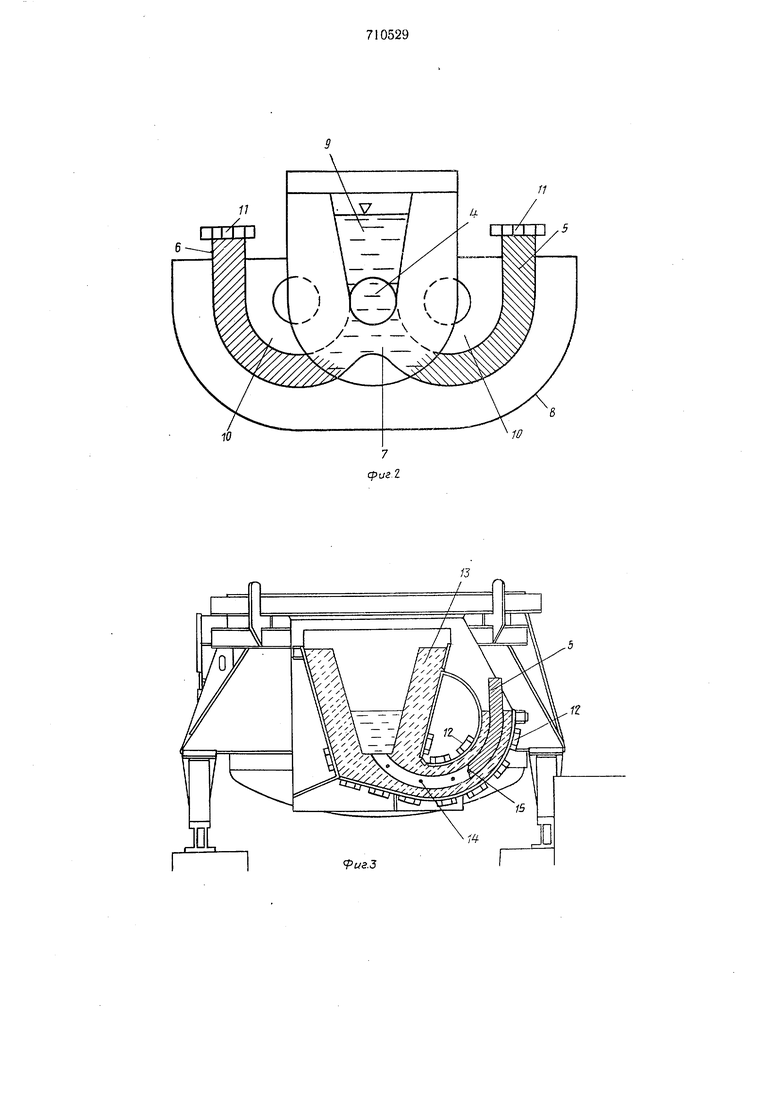

Токоповодящее устройство (см. фиг. 2) состоит из одного, двух или нескольких изогнутых стальных или чугунных брусков 5, которые непосредственно сообщаются с расплавом и окружены футеровочным слоем 6. Канал 4 сообщается с раздвоенным каналом 7, с которым граничат бруски 5. Один . конец стальных или чугунных брусков 5 находится в контакте с расплавом ниже уровня поверхности ванны, так что этот конец вновь плавится, и в токоподводящем устройстве образуется канал расплава. Из канала расплава и из нерасплавленной части бруска тепло теряется в результате теплопередачи от футеровочного материала к охлажденной внещней оболочке. Таким образом, предотвращается обратное плавление бруска и достигается такое положение теплового баланса, когда количество тепла, полученного посредством кондукции и конвекции от расплава, плюс количество тепла, накопленного в бруске и канале в результате движения тока, уменьщается во внещней оболочке токоподводящего устройства. Брусок 5 не расходуется, так как его расплавленная часть расположена ниже уровня ванны и не выливается при разгрузке печи. Стальные или чугунные электроды окружены футеровочным слоем 6, предпочтительно литым, например магнезитовым составом, из которого они отливаются; футеровочный слой может также состоять из такого же соединения, как и в остальной части печи. Теплопередача через этот внутренний слой к внещней оболочке 8 токоподводящего устройства, охлаждаемой водой, заставляет стальные или чугунные электроды частично расплавляться в направлении к их контактным устройства.м, в то время как тепло уходит через футеровочный слой; этому однако противодействует охлаждающее влияние охлажденной внешней оболочки 8, и определенная часть бруска остается твердой, создавая таким образом некоторый баланс между расплавленной и твердой частями бруска. Бруски 5 могут, например, доходить до точки разветвления, и в период нагревания расплавленная часть канала будет расширяться в направлении контактного устройства, однако только до точки баланса.

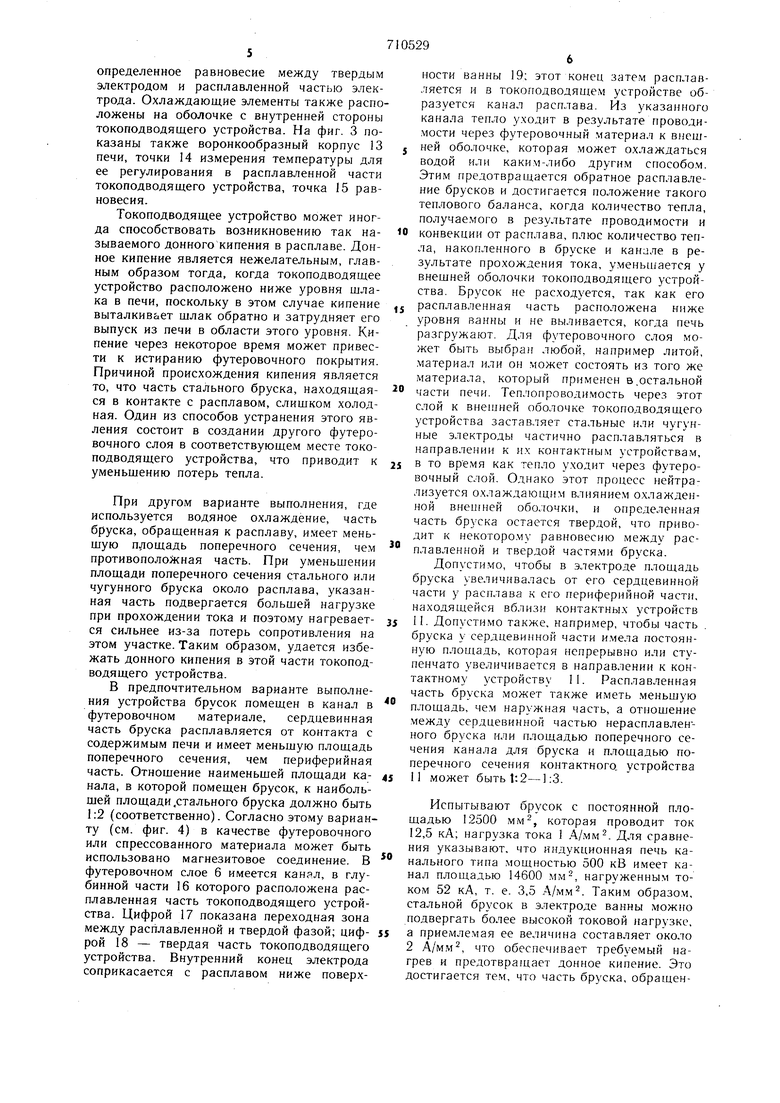

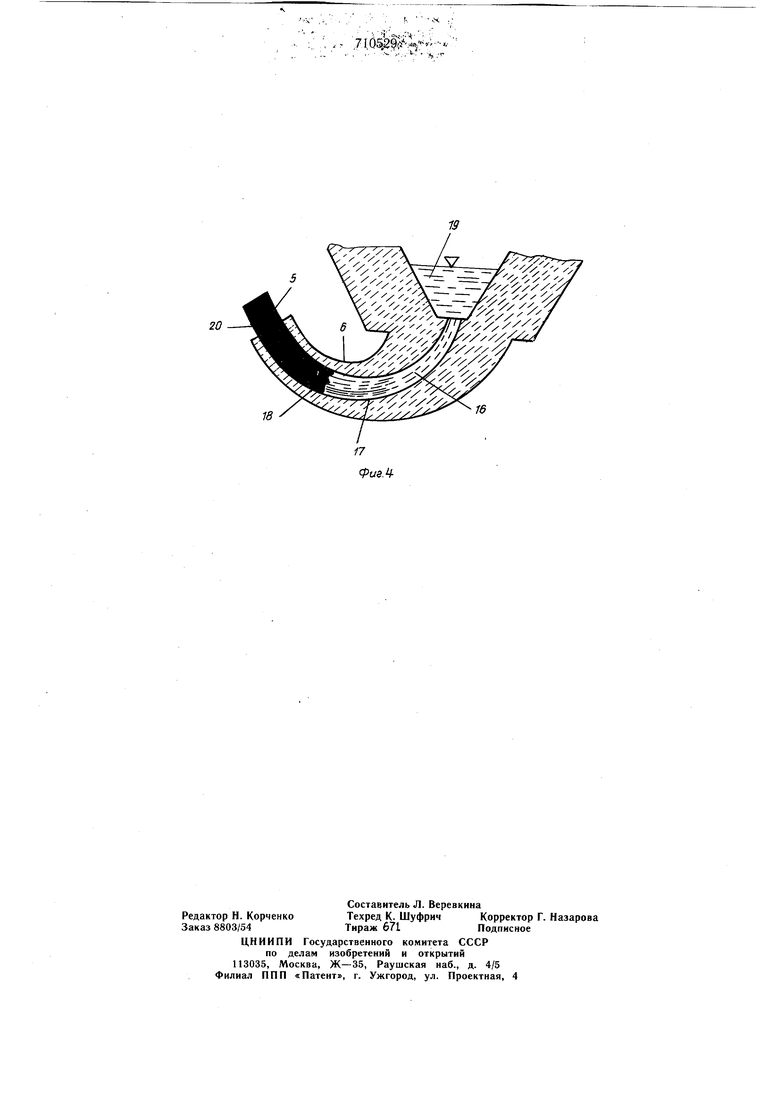

Токоподводящее устройство, показанное на фиг. 3, изогнуто так, что его верхний конец открыт в области уровня ванны. Это обеспечивает некоторую гарантию от выхода расплава в случае, когда футеровочный

слой не полностью изолирует брусок. Предлагаемое устройство может быть также вытянуто по прямой вдоль боковой стороны или по прямой вниз.

Наиболее приемлемое для больших токов (см. фиг. 1 и 2) Токоподводящее устройство имеет два изогнутых бруска 5, футеровочный слой и внещние охлаждающие поверхности. Специальный соединительный канал 4 и расщиряющееся пространство 9 необходимы, если Токоподводящее устройство расположено снаружи корпуса печи. Если Токоподводящее устройство соединено через отверстие сопла непосредственно с дном или стенкой печи, то необходимость в соединительном канале и расширяющемся

jj пространстве может быть полностью или частично устранена.

Охлаждающие цилиндры или охлаждающие поверхности 10 отлиты в футеровочном слое. Стальные бруски снабжены контактными устройствами 11, расположенными у их

концевых поверхностей, а к этим контактным устройствам подключен положительный полюс источника постоянного тока. Контактные устройства 11 могут быть также охлаждены. В расширяющееся пространство 9 поступает шлак и проходит через канал 4. Этот щлак нужно периодически выливать или сгребать. В этом случае два стальных или чугунных -электрода изогнуты LJ-образно.

Возможна конструкция токоподводящего устройства только с одним электродом. Допустимо, не используя соединительный канал 4, соединять стальной электрод непосредственно с соплом, отверстие которого расположено на дне печи, как в индукционных 0 печах канального типа. Кроме того, для соединения токоподводящего устройства и корпуса печи, также как в индукционных печах канального типа, может быть применен охлаждаемый водой корпус. Таким способом, футеровка печи предохранена от спекания с покрытием токоподводящего устройства, а последнее может быть заменено без разрушения внутреннего покрытия канала или сопла, как в индукторе печи тоннельного типа. При этом может быть использован 0 метод, применяемый для сменных индукторов канального типа. В соединительной части между токоподводящим устройством и корпусом печи можно использовать неспекающийся состав.

Охлаждаемые водой элементы 12 (см. фиг. 3) нейтрализуют тепловые потери от токоподводящего устройства и предотвращают его расплавление; действие этих охлаждающих элементов помогает получить

определенное равновесие между твердым электродом и расплавленной частью электрода. Охлаждающие элементы также расположены на оболочке с внутренней стороны токоподводящего устройства. На фиг. 3 показаны также воронкообразный корпус 13 печи, точки 14 измерения температуры для ее регулирования в расплавленной части токоподводящего устройства, точка 15 равновесия.

Токоподводящее устройство может иногда способствовать возникновению так называемого донного кипения в расплаве. Донное кипение является нежелательным, главным образом тогда, когда токоподводящее устройство расположено ниже уровня шлака в печи, поскольку в этом случае кипение выталкивает шлак обратно и затрудняет его выпуск из печи в области этого уровня. Кипение через некоторое время может привести к истиранию футеровочного покрытия. Причиной происхождения кипения является то, что часть стального бруска, находящаяся в контакте с расплавом, слишком холодная. Один из способов устранения этого явления состоит в создании другого футеровочного слоя в соответствующем .месте токоподводящего устройства, что приводит к уменьшению потерь тепла.

При другом варианте выполнения, где используется водяное охлаждение, часть бруска, обращенная к расплаву, и.меет меньщую площадь поперечного сечения, чем противоположная часть. При уменьшении площади поперечного сечения стального или чугунного бруска около расплава, указанная часть подвергается большей нагрузке при прохождении тока и поэтому нагревается сильнее из-за потерь сопротивления на этом участке. Таким образом, удается избежать донного кипения в этой части токоподводящего устройства.

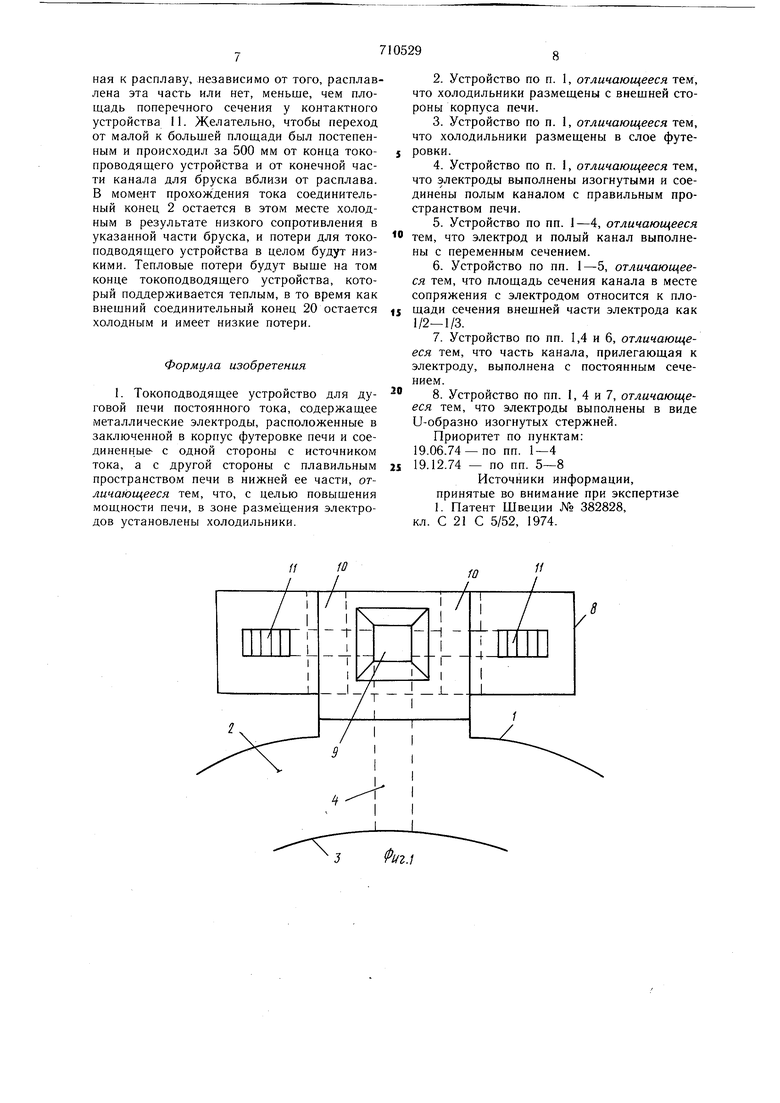

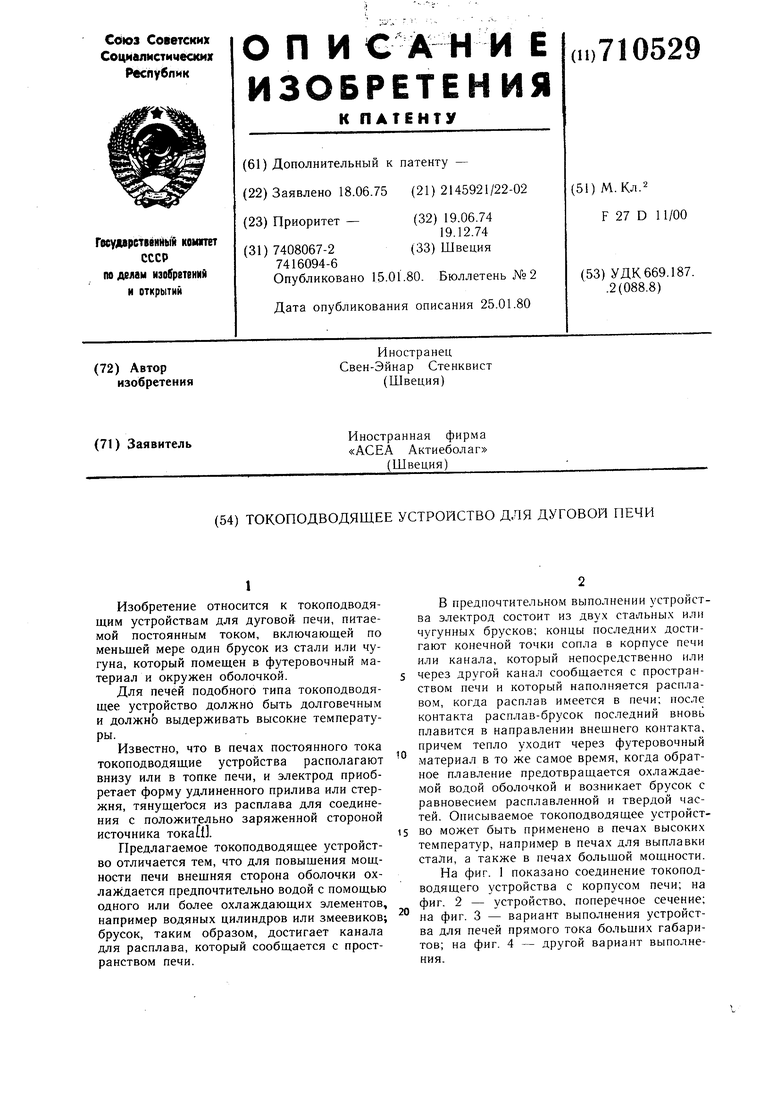

В предпочтительном варианте выполнения устройства брусок помещен в канал в футеровочном материале, сердцевинная часть бруска расплавляется от контакта с содержимым печи и имеет меньшую площадь поперечного сечения, чем периферийная часть. Отнощение наименьшей площади канала, в которой помещен брусок, к наибольшей площади .стального бруска должно быть 1:2 (соответственно). Согласно этому варианту (см. фиг. 4) в качестве футеровочного или спрессованного материала может быть использовано магнезитовое соединение. В футеровочном слое 6 имеется канал, в глубинной части 16 которого расположена расплавленная часть токоподводящего устройства. Цифрой 17 показана переходная зона между расплавленной и твердой фазой; цифрой 18 - твердая часть токоподводящего устройства. Внутренний конец электрода соприкасается с расплавом ниже поверхности ванны 19; этот конец затем расплавляется и в токоподводящем устройстве образуется канал расплава. Из указанного канала тепло уходит в результате проводимости через футеровочный материал к внешJ ней оболочке, которая может охлаждаться водой или каким-либо другим способом. Этим предотвращается обратное расплавление брусков и достигается положение такого теплового баланса, когда количество тепла, получаемого в результате проводимости и 10 конвекции от расплава, плюс количество тепла, накопленного в бруске и канале в результате прохождения тока, умень цается у внешней оболочки токоподводящего устройства. Брусок не расходуется, так как его

,j расплавленная часть расположена ниже уровня ванны и не выливается, когда печь разгружают. Для футеровочного слоя может быть выбран любой, например литой, материал или он может состоять из того же материала, который применен в.остальной

20 части печи. Теплопроводимость через этот слой к внеи1ней оболочке токоподводящего устройства заставляет стальные или чугунные электроды частично расплавляться в направлении к их контактным устройствам,

5 в то время как тепло уходит через футеровочный слой. Однако этот процесс нейтрализуется охлаждающим влиянием охлажденной внешней оболочки, и определенная часть бруска остается твердой, что приводит к некоторому равновесию между рас плавленной и твердой частя.ми бруска.

Допустимо, чтобы в электроде площадь бруска увеличивалась от его сердцевинной части у расплава к его периферийной части, находящейся вблизи контактных устройств

5 11- Допустимо также, например, чтобы часть . бруска у сердцевинной части имела постоянную площадь, которая непрерывно или ступенчато увеличивается в направлении к контактному устройству П. Расплавленная часть бруска может также иметь .меньшую площадь, чем наружная часть, а отношение между сердцевинной частью нерасплавленного бруска или площадью поперечного сечения канала для бруска и площадью поперечного сечения контактного, устройства

5 II может быть 1:2-1:3.

Испытывают брусок с постоянной площадью 12500 мм2, которая проводит ток 12,5 кА; нагрузка тока 1 А/мм. Для сравнения указывают, что индукционная печь канального типа мощностью 500 кВ и.меет канал площадью 14600 мм, нагруженным током 52 кА, т. е. 3,5 А/мм. Таки.м образом, стальной брусок в электроде ванны можно подвергать более высокой токовой 1 агрузке, а приемлемая ее величина составляет около 2 А/м.м, что обеспечивает требуемый нагрев и предотвращает донное кипение. Это достигается тем, что часть бруска, обращенная к расплаву, независимо от того, расплавлена эта часть или нет, меньше, чем площадь поперечного сечения у контактного устройства II. Желательно, чтобы переход от малой к большей площади был постепенным и происходил за 500 мм от конца токопроводящего устройства и от конечной части канала для бруска вблизи от расплава. В момент прохождения тока соединительный конец 2 остается в этом месте холодным в результате низкого сопротивления в указанной части бруска, и потери для токоподводящего устройства в целом будут низкими. Тепловые потери будут выше на том конце токоподводящего устройства, который поддерживается теплым, в то время как внешний соединительный конец 20 остается холодным и имеет низкие потери.

Формула изобретения

1. Токоподводящее устройство для дуговой печи постоянного тока, содержащее металлические электроды, расположенные в заключенной в корпус футеровке печи и соединенные с одной стороны с источником тока, а с другой стороны с плавильным пространством печи в нижней ее части, отличающееся тем, что, с целью повышения мощности печи, в зоне размещ.ения электродов установлены холодильники.

fO

//

2.Устройство по п. I, отличающееся тем, что холодильники размещены с внещней стороны корпуса печи.

3.Устройство по п. 1, отличающееся тем, что холодильники размещены в слое футеровки.

4.Устройство по п. 1, отличающееся тем, что электроды выполнены изогнутыми и соединены полым каналом с правильным пространством печи.

5.Устройство по пп. 1-4, отличающееся тем, что электрод и полый канал выполнены с переменным сечением.

6.Устройство по пп. 1-5, отличающееся тем, что площадь сечения канала в месте сопряжения с электродом относится к площади сечения внещней части электрода как 1/2-1/3.

7.Устройство по пп. 1,4 и 6, отличающееся тем, что часть канала, прилегающая к электроду, выполнена с постоянным сечением.

8.Устройство по пп. 1, 4 и 7, отличающееся тем, что электроды выполнены в виде U-образно изогнутых стержней.

Приоритет по пунктам:

19.06.74 -по пп. 1-4

19.12.74 - по пп. 5-8

Источники информации, принятые во внимание при экспертизе 1. Патент Швеции № 382828,

кл. С 21 С 5/52, 1974.

//

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Токоподводящее устройство для дуговой печи | 1975 |

|

SU965370A4 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2112187C1 |

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2285356C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ СЛИТКА ПРИ ЗАПУСКЕ | 2009 |

|

RU2527535C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА МЕТАЛЛОВ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ С ИСПОЛЬЗОВАНИЕМ СТЕКЛЯННОЙ ФУТЕРОВКИ | 2008 |

|

RU2479377C2 |

| Электрический нагревательный прибор для металлизации концов карборундовых стержневых нагревателей | 1944 |

|

SU64408A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ С ОТНОСИТЕЛЬНЫМ ПЕРЕМЕЩЕНИЕМ КРИСТАЛЛИЗАТОРА | 2000 |

|

RU2184159C2 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

10

/7

10

18

Г6

Авторы

Даты

1980-01-15—Публикация

1975-06-18—Подача