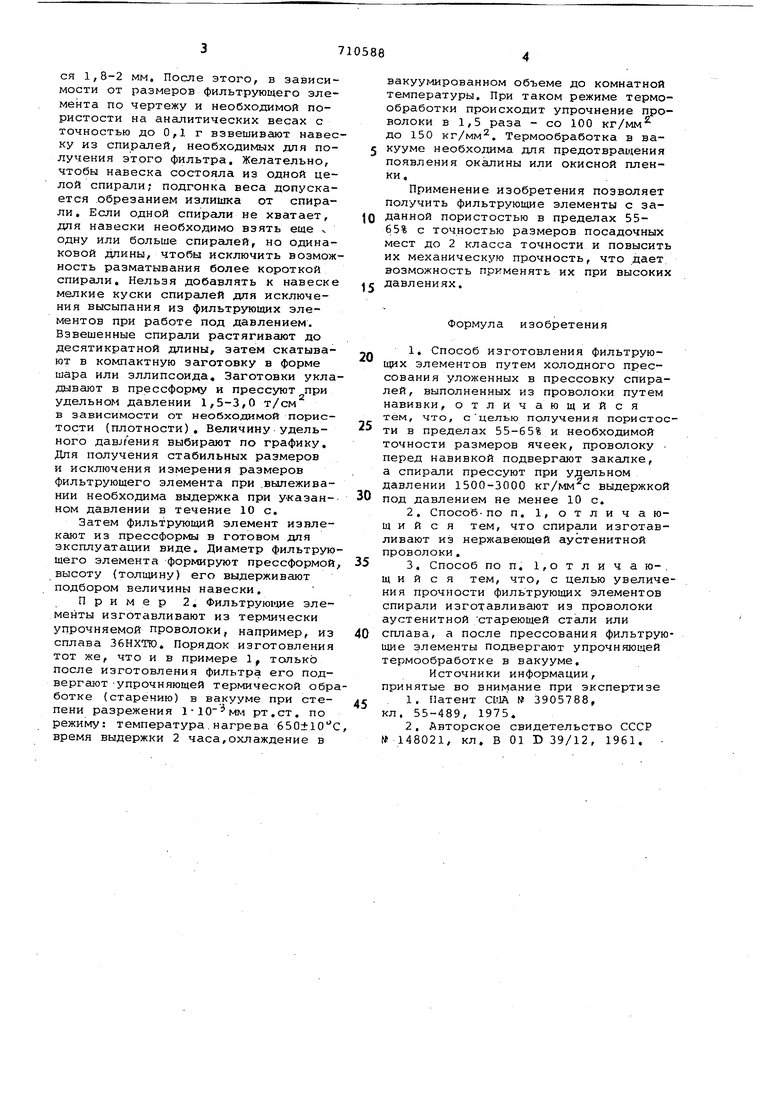

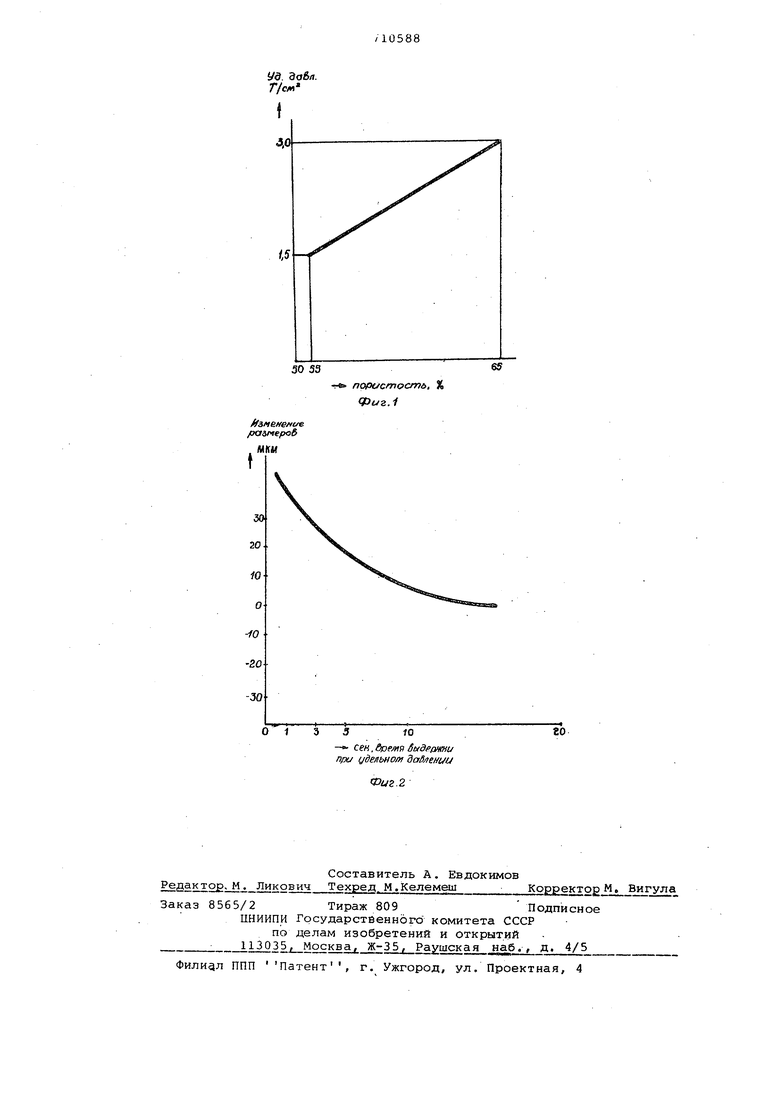

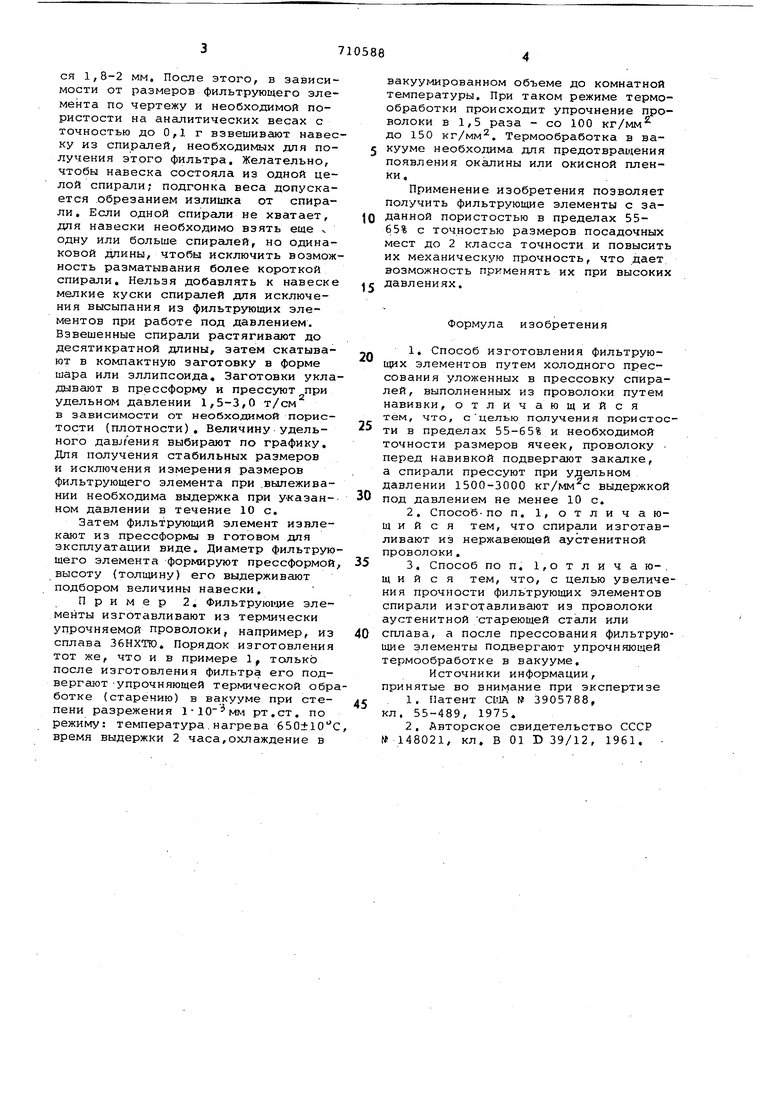

Изобретение относится к фильтрованию, а именно, к способу изготовле ния фильтров методом холодного прессования и гюжет быть использовано в машиностроительной, приборостроитель ной, авиационной и других отраслях промышленности. Известен способ изготовления фильтрующих элементов путем горячего прессования сеток из стекловолокна с выдержкой при 300-400с в течение 4-8 ч 1 . Недостатки способа - большие затраты времени на производство одного фильтра и нестабильный размер ячеек получаемого изделия. Известен способ изготовления фильтруюишх элементов путем холодного прессования уложенных в прессфор му спиралей, выполненных из проволо ки путем навивки {2, Недостаток способа - трудность Лолучения фильтруюц их элементов с заданной пористостью, малая точность размеров и недостаточная механическая прочность. Цель изобретения - получение ,. фильтрую1дих элементов с пористостью в пределах 55-65, необходимой точностью размеров и повышенной механической прочностью. Цель достигается тем, что проволоку перед навивкой подвергают закалке, а спирали прессуют при удельном давлении 1500-3000 кг/мм с выдержкой под давлением не менее 10 с. Целесообразно спирали изготовить из нержавеющей аустенитной проволоки или из проволоки аустенитной стареющей стали или сплава, а после прессования фильтрующие элементы подвергнуть упрочняющей термообработке в вакууме. На фиг, 1 изображен график определения давления; на фиг, 2 - график зависимости размеров фильтрующего элемента от времени выдержки. Примеры осуществления способа, Пример 1, Проволоку из стали 12Х18Н9Т диаметром 0,4 мм подвергают закалке нагреванием ее до 975-1050°С е nocnefsymiajiM охлаждением в воде.Окалину очищают травлением,Из этой проволоки навивают спирали плотно поджатыми витками на стержень диаметром 1-1,2 мм,при этом наружный диаметр свободной спирали получается 1,8-2 мм. После этого, в зависимости от размеров фильтрующего элемента по чертежу и необходимой пористости на аналитических весах с точностью до 0,1 г взвешивают навеску из спиралей, необходимых для получения этого фильтра. Желательно, чтобы навеска состояла из одной целой спирали; подгонка веса допускается обрезанием излишка от спирали. Если одной спирали не хватает, для навески необходимо взять еще ч одну или больше спиралей, но одинаковой длины, чтобы исключить возможность разматывания более короткой спиргши. Нельзя добавлять к навеске мелкие куски спиралей для исключения высыпания из фильтрующих элементов при работе под давлением. Взвешенные спирали растягивают до десятикратной длины, затем скатывают в компактную заготовку в форме шара или зллипсоида. Заготовки укладывают в прессформу и прессуют при удельном давлении 1,5-3,0 т/см в зависимости от необходимой пористости (плотности). Величину удельного дaвJfeния выбирают по графику. Для получения стабильных размеров и исключения измерения размеров фильтрующего элемента при .вылеживании необходима выдержка при указанном давлении в течение 10 с,

Затем фильтрующий элемент извлекают из прессформы в готовом для эксплуатации виде. Диаметр фильтрующего элемента формируют прессформой высоту (толщину) его выдерживают подбором величины навески,

Пример 2. Фильтрую1дие элементы изготавливают из термически упрочняемой проволоки, например, из сплава 36НХТЮ, Порядок изготовления тот же, что и в примере 1, только После изготовления фильтра его подвергают -упрочняющей термической обрботке (старению) в вакууме при степени разрежения рт,ст, по режиму: температура . нагрева 650±10 время выдержки 2 часа,охлаждение в

вакуумированном объеме до комнатной температуры. При таком режиме термообработки происходит упрочнение проволоки в 1,5 раза - со 100 кг/мм до 150 кг/мм. Термообработка в вакууме необходима для предотвращения появления окалины или окисной пленки,

Применение изобретения позволяет получить фильтрующие элементы с заданной пористостью в пределах 5565% с точностью размеров посадочных мест до 2 класса точности и повысить их механическую прочность, что дает возможность применять их при высоких давлениях.

Формула изобретения

1,Способ изготовления фильтрующих элементов путем холодного прессования уложенных в прессовку спиралей, выполненных из проволоки путем навивки, отличающийся тем, что, сцелью получения пористости в пределах 55-651 и необходимой точности размеров ячеек, проволоку перед навивкой подвергают закалке,

а спирали прессуют при удельном давлении 1500-3000 кг/мм с выдержкой под давлением не менее 10 с.

2,Способ-по п, 1, отличающийся тем, что спирали изготавливают из нержавеющей аустенитной проволоки,

3,Способ по п, 1,0 т л и ч а ющ и и с я тем, что, с целью увеличения прочности фильтрующих элементов спирали изготавливают из проволоки аустенитной стареющей стали или сплава, а после прессования фильтрующие элементы подвергают упрочняющей термообработке в вакууме.

Источники информации, принятые во внимание при экспертизе

1,Патент № 3905788, кл. 55-489, 1975,

2.Авторское свидетельство СССР №148021, кл, В 01 D 39/12, 1961,

Уд Эо5л. Г/с/и

50 53

ftAneaentfe /кзбпероб

МКМ

пористости, % Фиг.1

30 20

10 О

-10 20

-30

О 1 Ъ 510

-« сен, брр/пя бидернти при QdenbHODi давлении

го

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фильтрующего элемента | 1980 |

|

SU895578A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ИЗ АРМИРОВАННОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2526354C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ПАЙКОЙ ДЕТАЛИ ИЗ МЕДНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА С ДЕТАЛЬЮ ИЗ МЕДИ | 2019 |

|

RU2707113C1 |

| Способ изготовления медицинских электродов | 1989 |

|

SU1787613A1 |

| Способ изготовления упругодемпфирующего элемента из нетканого материала | 1986 |

|

SU1348043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА "МР" ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2000 |

|

RU2186651C2 |

| Конструкционная литейная аустенитная стареющая сталь с высокой удельной прочностью и способ ее обработки | 2015 |

|

RU2625512C2 |

Авторы

Даты

1980-01-25—Публикация

1978-08-18—Подача