Изобретение относится к прокатному производству, в частности к непрерывным станам холодной прокатки.

Одной из проблем производства холоднокатаных полос является повышение плоскостности их концевых участков, которые прокатывают в нестационарных тепловых условиях работы валков.

Известен способ регулирования плоскости, в котором повышение плоскостности полос достигается путем регулирования скорости и объема охладителя, подаваемого на валки в зависимости от градиента температуры по длине валка.

Однако используемое в этом способе устройство подачи охладителя предназначено для регулирования профиля бочки по длине валков, не обеспечивает регулирование температуры валков при прокатке концевых участков и, следовательно, не влияет на продольную разнотолщинность полосы.

Известен способ снижения неплоскостности полос, включающий принудительный изгиб или противоизгиб рабочих валков в процессе прокатки.

Недостатками этого способа являются необходимость значительных материальных затрат для его осуществления (изготовление системы и ее эксплуатация), увеличение давления на подшипники шеек валков и ухудшение их эксплуатационной стойкости, Более рациональным решением является устранение причин, вызывающих появление неплоскостности полос/

Наиболее близким к предлагаемому является способ прокатки на непрерывном станете заправкой переднего конца и выпуска заднего конца полосы на уменьшенных скоростях при подаче смэзочно-охлаждаю- щей жидкости (СОЖ) на валких всех клетей. При этом СОЖ подается в равных количествах и при прокатке, и в переходных процессах.

Недостатком этого способа является изменение теплового режима и профилировки валков в переходных процессах прокатки (заправка и выпуск полосы из стана)и вследствие этого нарушение плоскостности полосы, особенно на концевых участках.

Цель изобретения - повышение плоскостности полос путем стабилизации теплово(Л

ел

JSk

hO

ел

го профиля валков и упрощение процесса регулирования.

Поставленная цель достигается тем, что в способе, включающем изменение количества охладителя, подаваемого на валки стана при изменении режима прокатки, количество охладителя уменьшают при прокатке концевых участков на заправочной скорости в 16-20 раз по сравнению с количеством охладителя, подаваемого при прокатке на максимальной скорости.

Способ осуществляют следующим образом.

Непрерывный стан холодной прокатки имеет четыре клети кварто, валки которых охлаждают эмульсией. Максимальная скорость прокатки полосы в установившемся процессе 8-10 м/с. При прокатке переднего и заднего концов полосы окружную скорость валков в клети N 4 уменьшают до Vk 0,5 м/с. Периоды выпуска из стана и заправки полосы в стан составляют 1,2 - 1,5 мин. В моментза иедления стана отдатчика скорости выдается сигнал в систему управления расходом охладителя (СОЖ) на умень- подачи его пропорционально уменьшению скорости, т. е. в V/Vk раз. Для приводимого примера уменьшение подачи охладителя составит

V/Vk(8-10)/0,5 16-20 раз.

Подаваемое на валки уменьшенное количество СОЖ не будет интенсивно охлаждать валки, но будет интенсивным для создания в очаге деформации антифрикционного экранирующего слоя смазки и будет предохранять валки и полосу от повреждений. После заправки переднего конца полосы в моталку окружную скорость валков и количество СОЖ увеличивают до максимальных первоначальных значений.

При прокатке с уменьшением в 16-20 раз объемом подаваемой СОЖ температура рабочих валков остается практически такой же, как и при прокатке на максимальной скорости. При прокатке участка шва на скорости 2 м/с количество СОЖ уменьшают в 4-5 раз.

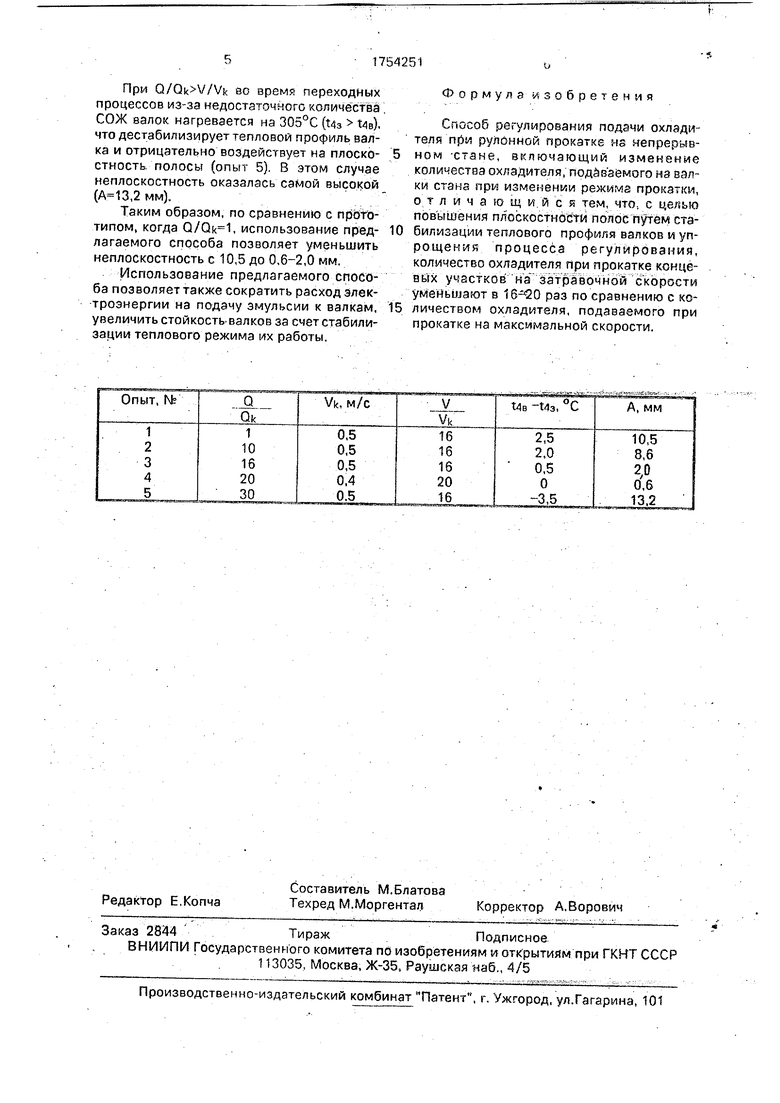

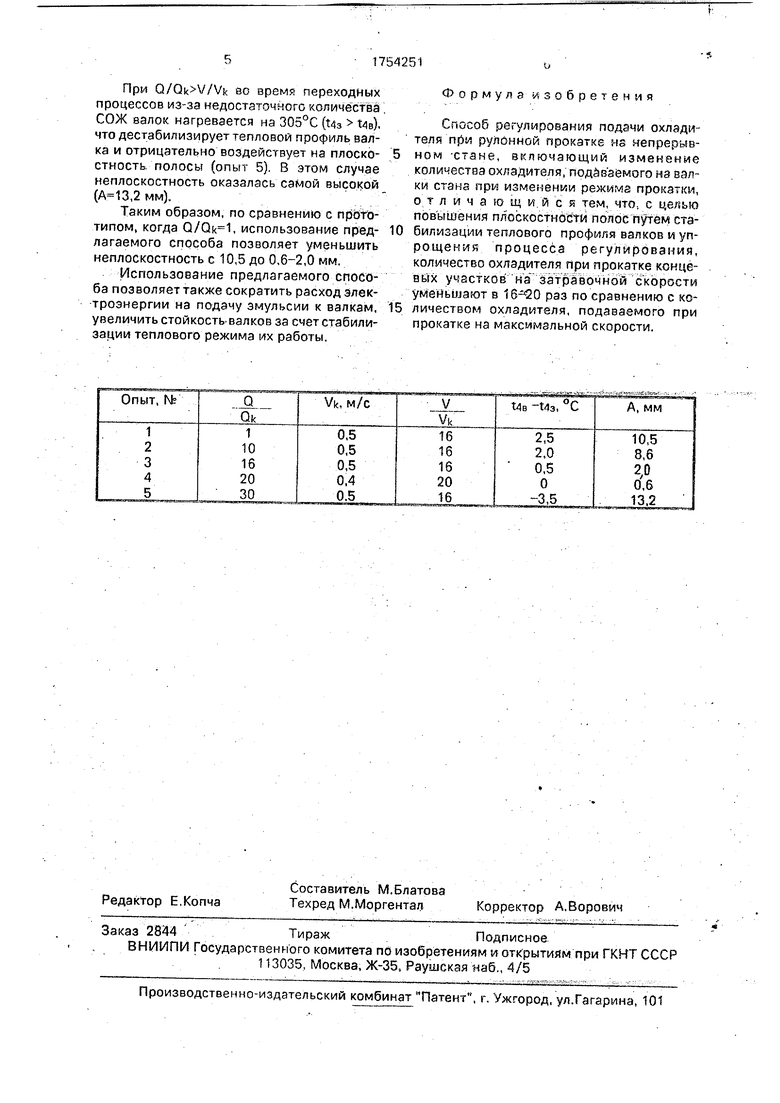

Опыты выполнены на непрерывном стане 1680 холодной прокатки. Прокатывали полосу 0,9 х 1100 мм со скоростью V-8 м/с Заправочная и выходная скорости равны ,5 м/с. Температуру верхнего рабочего валка в клети N 4 измеряли полупроводниковым термодатчиком, Измерения выполняли следующим образом. Прокатывали полосы по существующей технологии и перед выпуском заднего конца полосы после замедления стан останавливали и измеряли

температуру нагретого валка. В нашем опыте она оказалась равной . После этого производили выпуск заднего конца полосы и заправку в моталку переднего копца следующей полосы. После заправки переднего конца полосы в моталку стан останавливали и опять измеряли температуру верхнего валка. После интенсивного охлаждения валков во время паузы

температура валка уменьшилась до ,5°С и разница составила (опыт 1)

Т.4в-Ъ1э 2,5°С.

Затем прокатывали партию полос по предлагаемому способу, меняя количество подаваемой СОЖ (опыты 2-5). Как показали испытания, оптимальный объем подаваемой во время переходных процессов СОЖ

пропорционален уменьшению скорости валков. В представленном эксперименте во время заправки и выпуска полосы оптимальное уменьшение количества СОЖ составило

,5 16p33,

а абсолютное значение СОЖ, подаваемой на валки, оказалось равно

,5м3/мин,

где Q и QK - количество охладителя, подаваемого на валки в установившемся процессе

и в переходных процессах.

Результаты проведенных испытаний представлены в таблице (параметры процесса прокатки по охлаждению валков м3/мин, м/с.

Неплоскостность полос измеряли на образцах, вырезанных из опытных полос. Из таблицы следует, что если

45

.

то разница в температуре валка в период . выпуска и заправки составляет 0-0,5°С, т. е, его тепловой профиль во время паузы сохранился и он не может повлиять отрицательно

0 на плоскостность прокатываемой полосы (опыты 3 и 4). В этих опытах неплоскостность составила 0,6-2,0 мм.

При (опыт 2) градиент температур валка после заправки равен 25 2,5°С. Следовательно, по сравнению с прокаткой при м/с температурный профиль валка изменился, что ухудшило плоскостность до ,6 мм При увеличении скорости до м/с необходимо время для вхождения валка в свой тепловой режим

При во врем переходных процессов из-за недостаточного количества СОЖ валок нагревается на 305°С (т.4з t4e), что дестабилизирует тепловой профиль валка и отрицательно воздействует на плоскостность полосы (опыт 5) В этом случае неплоскостность оказалась самой высокой (,2 мм).

Таким образом, по сравнению с прототипом, когда , использование предлагаемого способа позволяет уменьшить неплоскостность с 10,5 до 0,6-2,0 мм,

Использование предлагаемого способа позволяет также сократить расход электроэнергии на подачу эмульсии к валкам, увеличить стойкость валков за счет стабилизации теплового режима их работы.

0

5

Формула /зобретения

Способ регулирования подачи охлади теля при рулонной прокатке на непрерывном стане, включающий изменение количества охладителя, подаваемого на валки стана при изменении режима прокатки, отличающийся тем, что с целью повышения плоскостности полос путем стабилизации теплового профиля валков и упрощения процесса регулирования, количество охладителя при прокатке концевых участков на затравочной скорости уменьшают в раз по сравнению с количеством охладителя, подаваемого при прокатке на максимальной скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190488C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190489C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| Способ горячей прокатки особотонких полос | 1979 |

|

SU774623A1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

Изобретение относится к прокатному производству, в частности к непрерывным станам холодной прокатки. Цель изобретения - повышение плоскостности полос путем стабилизации теплового профиля валков и упрощение процесса регулирования. При рулонной прокатке на непрерывном стане количество охладителя, подаваемого на валки, уменьшают при прокатке заправочных концов в 10-20 раз по сравнению с количеством, подаваемым на максимальной скорости. 1 табл.

| ДИАПРОЕКТОР | 0 |

|

SU222041A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1990-02-19—Подача