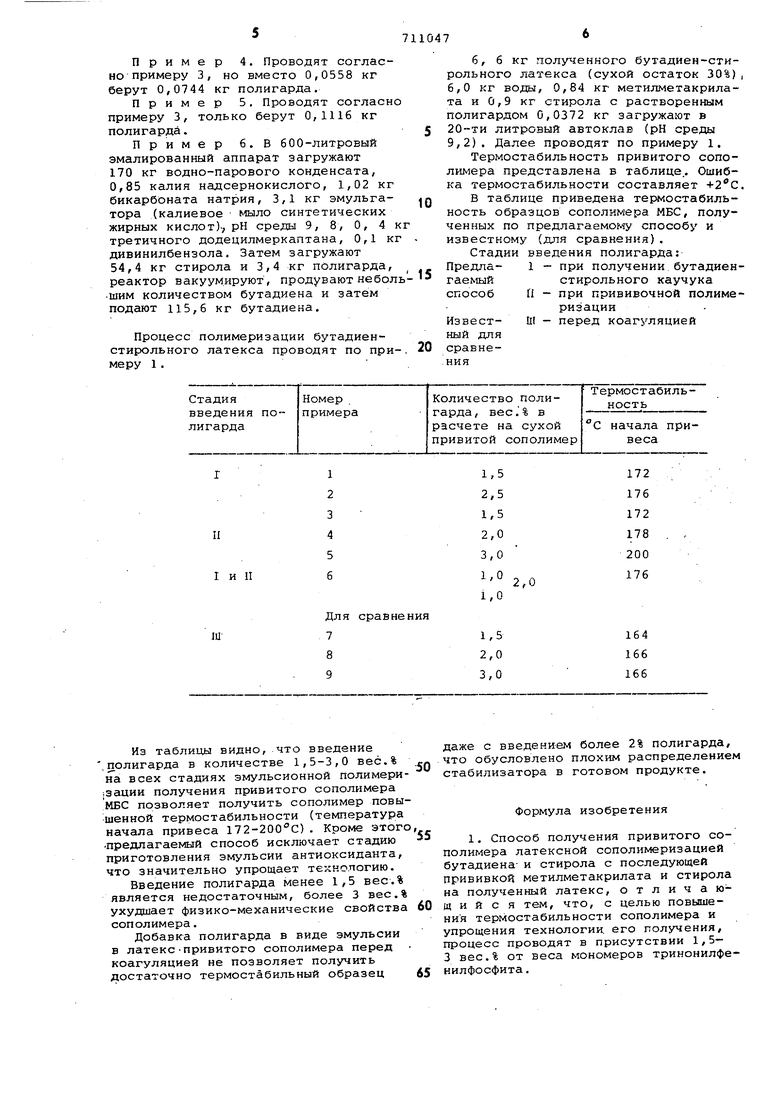

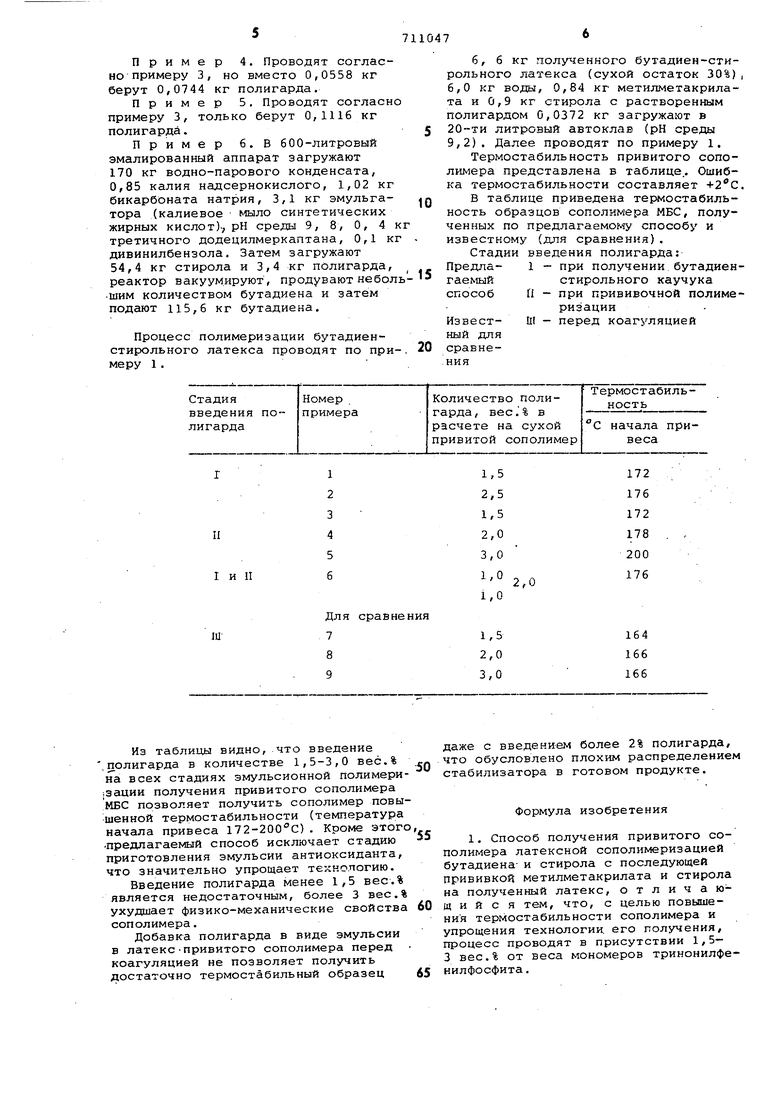

(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО,СОПОЛИМЕРА 3 вес.% от веса мономеров тринонилфе нилфосфита. Тринонилфенилфосфит Чполигард). можно вводить в смесь бутадиена и стирола или в смесь метилметакрилата и стирола, или 1-99% тринонилфенилфосфита-вводят в смесь бутадиена и стирола, а остальное в смесь метил метакрилата СО стиролом. Способ заключается в получении привитого сополимера латексной сополимеризацией бутадиена и стирола с последующей прививкой метилметакри лата и стирола на полученный латекс причем процесс проводят в присутстви 1,5-3 вес.% от веса мономеров тринонилфенилфосфита. Его вводят или в смесь бутадиена и стирола, или в смесь метилметакрилата и стирола, и 1-99% тринонилфенилфосфита вводят в смесь бутадиена и стирола, а осталь ное количество - в смесь метилметакр Ьата со стиролом. Введение других антиоксидантов, например ионола, на стадии полимери зации нецелесообразно, так как это приводит к резкому замедлению проце са полимеризации. Было опробовано, согласно данном изобретению, введение в мономер 2- этилгексилдифенилфосфита. Полученны сополимер имел низкую термостабильность (температура начала привеса ) . Проведение эмульсионной полимери зации в кислой среде приводит к получению сополимера с недостаточно термостабильностью (1-64°С). Поэтому для повышения термостаби . ности целесообразнее проводить поли меризацию в нейтральной или шелочно среде. Пример Г. В 600-литровый эмалированный реактор, снабженный мешалкой, рубашкой, загружают 170 к водно-парового-конденсата, 0,85 кг калия надсернокислого, 1,02 кг бикарбоната натрия, 3,1 кг эмульгатор (д алиевое мыло синтетических жирных кислот). рН среды-составляет 10,2, 0,4 кг третичного додецилмеркаптана .0,1 кг.дивинилбензола. Затем загружают 54,4 кг стирола-и 5,1 кг полигарда. Реактор вакуумируют, продува ют небольшим количеством бутадиена и за:рем подают 115,6 кг бутади.ена, процесс полимеризации .бутадиенстирйльного латекса проводят в две стадии: температура первой стадии реакции 50+1°С, температура второй стадии . Конец первой стадии реакции определяют по снижению давления в реакторе до 3,5 атм, конец второй стадии наступает через 8 ч после ее начала. По окончании процесса полимериза дии стравливают остаточное давление бутадиена в реакторе, реактор трижды родувают азотом,, добавляют 3,4 кг остстабилизатора (калиевое мыло синетических жирных кислот) и 240 кг воды. Полученный бутадиен-стирольный латекс имеет размер частиц 1100 А , содержание.геля 86,7% индекО набухания геля 18. 6,6 кг полученного бутадиен-стирольного латекса (сухой остаток 30%) , 6,0 кг воды, 0,84 кг метилметакрилата и 0,9 кг стирола загружают в 20литровый автоклав, изготовленный из нержавеющей стали, снабженный мешалкой и рубашкой. Полученную реакционную массу (рН 9,6) перемещивают в течение 1 ч при температуре 40с. После этого добавляют 1,74 г калия надсернокислого и О,5 кг воды. Реакционную массу выдерживают при температуре 65С в течение 6 ч, затем добавляют еще 1,74 г калия надсернокислого и 0,5 кг воды и выдерживают еще 3 ч при температуре 7 С. После .отгонки остаточных мономеров .латекс высаливают при 5%-ным раствором сернокислого алюминия и фильтруют на вакуум-фильтре. Отжатый сополимер сушат под вакуумом при температуре 7 О-9 О С. Выход сополимера 98 %. Сополимер содержит 83% геля, индекс набухания в бензоле 16,5, Термостабильность: температура начала привеса 168 С. П р и м е р 2 . Проводят согласно примеру 1, только берут 8,5 кг полигарда, Температура начала привеса образца . Пример З.В 600-литровый эмалированный аппарат, снабженный мешалкой, рубашкой, загружают 170 кг водно-парового конденсата, 0,85 кг калия надсернокислого, ,102 кг бикарбоната натрия, 3,06 - 3,4 кг эмульгатора (калиевое мыло синтетических жирных кислот), 0,34-0,51 кг третичного додецилмеркаптана, 070,25 .кг ди-. винилбензола. Затем загружают 54,4 кг стирола Реактор вакуумируют, .продувают небольшим количеством бутадиена и затем подают 115,6 кг бутадиена. Процесс полимеризации бутадиенстирольного латекса проводят по примеру 1. 6,6 кг полученного .бутадиен-стирольного латекса (сухой остаток 30%), 6,0 кг воды, 0,84 кг метилметакрилата и 0,9 кг стирола с растворенным в смеси мономеров полигардом .0,0558кг загружают в 20-ти литровый автоклав, изготовленный из нержавеющей стали, снабженный мешалкой и рубашкой (рН среды 9,4), Далее проводят по примеру 1 . Термостабильность привитого сополимера приведена в таблице. Пример 4. Проводят соглас но примеру 3, но вместо 0,0558 кг берут 0,0744 кг полигарда, Пример 5, Проводят согласн примеру 3, только берут 0,1116 кг полигарда. Пример 6.В 600-литровый эмалированный аппарат загружают 170 кг водно-парового конденсата, 0,85 калия надсернокислого, 1,02 кг бикарбоната натрия, 3,1 кг эмульгатора (калиевое мыло синтетических жирных кислот)., рН среды 9, 8, О, 4 третичного додецилмеркаптана, 0,1 к дивинилбензола. Затем загружают 54,4 кг стирола и 3,4 кг полигарда реактор вакуумируют, продувают небо шим количеством бутадиена и затем подают 115,6 кг бутадиена. Процесс полимеризации бутадиенстирольного латекса проводят по при меру 1. 6, 6 кг полученного бутадиен-стирольного латекса (сухой остаток 30%) , 6,0 кг воды, 0,84 кг метилметакрилата и 0,9 кг стирола с растворенным полигарлом 0,0372 кг загружают в 20-ти литровый автоклав (рН среды 9,2). Далее проводят по примеру 1. Термостабильность привитого сополимера представлена в таблице.. Ошибка термостабильности составляет . В таблице приведена термостабильность образцов сополимера МБС, полученных по предлагаемому способу и известному (для сравнения). Стадии введения полигарда: Предла1 - при получении бутадиенгаемыйстирольного каучука П - при прививочной полимеспособризации ИзвестШ - перед коагуляцией ный для сравнения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

| Способ получения привитого сополимера | 1978 |

|

SU937470A1 |

| Поливинилхлоридная композиция | 1987 |

|

SU1594188A1 |

| Способ получения акрилонитрилбутадиенстирольных сополимеров,модифицированных диэтиламиноэтилметакрилатом | 1982 |

|

SU1030376A1 |

| Способ получения привитых сополимеров и способ получения композиции для базисов зубных протезов | 1981 |

|

SU994472A1 |

| Способ получения привитых полимеров | 1975 |

|

SU531816A1 |

| Способ получения сополимера бутадиена, стирола и метилметакрилата | 1976 |

|

SU544661A1 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| Способ получения сополимеров диаллилфталата, бутилакрилата и метилметакрилата | 1979 |

|

SU789530A1 |

1 2 3 4 5 6

П

Для сравнения 7 Из таблицы видно, что введение ,полигарда в количестве 1,5-3,0 вес.% на всех стадиях эмульсионной полимери;Эации получения привитого сополимера МБС позволяет получить сополимер повышенной термостабильности (температура начала привеса 172-200°С). Кроме этого предлагаемый способ исключает стадию приготовления эмульсии антиоксиданта, что значительно упрощает технологию. Введение полигарда менее 1,5 вес.% является недостаточным, более 3 вес.% ухудшает физико-механические свойства сополимера. Добавка полигарда в виде эмульсии в латекс-привитого сополимера перед коагуляцией не позволяет получить достаточно термостабильный образец

172 176 172 178 200 176

2,0

164 166

166 даже с введением более 2% полигарда, что обусловлено плохим распределением стабилизатора в готовом продукте. Формула изобретения 1. Способ получения привитого сополимера латексной сополимеризацией бутадиена- и стирола с последующей прививкой метилметакрилата и стирола на полученный латекс, о т л и ч а ю(ц и и с я тем, что, с целью повышения термостабильности сополимера и упрощения технологии, его получения, процесс проводят в присутствии 1,5- 3 вес.% от веса мономеров тринонилфенилфосфита.

ь,.

Способ по п.1

/ отличаюс я тем, что

щ С:й тринонилфенилфосфи -/вводят в смесь бутадиена и .: ..

3%:-Способ по П.1

,отличающ и И с я тем, что тринонилфенилфосфит/вводят в смесь метилметакрилата и стирола.

, отличающ и и с я тем, что 1-99% тринонил4 енилфосфита вводят в смесь бутадиена и стирола, а остальное количество - в смесь метилметакрилата со стиролом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-01-25—Публикация

1977-06-07—Подача