со о

САЭ si

Л

Изобретение относятся к получению пластических масс, в частности акрилнитр|1лбутадиенстирольных (АБС) сопо-т лимеров, эмульсионной полимеризацией Сополимеры АБС как самостоятельно так к в смеси с поливинилхЛоридом, используются как конструкционные материалы в электротехнической и радиотехнической отраслях, промышленности, а также для изготовления листов, пленок и других товаров народного потре ления.

Известно, что сополимеры АБС при содержании бутадаенового каучука, выше 20 мас.% обладают высокой ударопрочностью, но имеют низкий показатель текучести расплава (ПТР J, что затрудняет их переработку к, кроме того, они неустойчива к окислительной деструкции из-за наличия двойных связей в молекуле полибутадиена. ПТР сополимеров АБС повышают послеполимеризационным смаиением сополимера с низкомолекулярными пластификаторами такими, как стеариновая кислота, бу тилстеарат, вазелиновое масло и Х..П. со.

Для ПОВЫ1ЧЮНИЯ термостабильности к АБС после полимеризации добавляют стабилизаторы, например дитретбутилметилфенол, тринонилфенилфосфит и т.п. С23, или стабилизируклдие системы, включаюище пространственно затрудненные фенолы, тринонилфенилфосфит , диалкилтиодипропионат, эпоксидированное соевое масло и пластификатор - стеарат кальция СЗЛ.

Однако при проведении процесса указанными способами увеличивается его продолжительность у усложняется технологическая схема, требуется дополнительное оборудование и дополнительные затраты энергии. Кроме того, низкомолёкулярные пластификаторц и стабилизаторы неравномерно распределяются в композиции при сухом смешении и в любом случае мигрируют к поверхности сополимера. При неравномерном смешении и миграции низкомолекулярных компонентов ухудшаются физико-механические свойства полимера и его термостабильность, а, кроме того портится внешний вид полимерньлх изделий.

Известен способ получения сополимеров ABC, согласно которому стирол и акрилонитрил прививают на латекс бутадиенового каучука а полученный сополимер смешивают с термостабилизатором, например с 2 ,6-ди(трет-бутил )-4-метилфенолом С4 3.

Этот способ имеет тот же недостаток, что и указанные.

Наиболее близким по технической сущности и достигаемому результату является способ получения акрилонитрилбутадиенстирольных сополимеров, модифицированных диэтиламиноэтилметакрилатом (ДЭАЭМ), согласно которому для повышения термостабильности сополимеризуют ка1/чукообразующий мономербутадиен с диэтиламиноэтилметакрилатом (ДЭАЭМ) в водной эмульсии, сополимеризуют в водной эмульсии стирол и акрилонитрил, а затем смешивают и сокоагулируют латексы. Общее содержание ДЭАЭМ в сополимере составляет 15 мас.%. Полученный в результате сополимер отличается хорошей термостабильностью ts.

Однако образование ионных сшивок за счет введения ДЭАЭМ в бутадиеновый каучук снижает физико-механические характери тики сополимера АБС, особенно ПТР, предел прочности при растяжении ударную вязкость.

Целью изобретения является улучшение физико-механических свойств сополимеров и ускорение процесса.

Указанная цель достигается тем, что по способу получения акрилонит . 4 илбутадиенстирольных сополимеров, модифицированных диэтйламиноэтилмета крилатом, осуществляют привитую сополимеризацию ддаэтиламиноэтилметакрилатй, стирола и акррлонитрйла на латекс бутадиенового каучука.

Термостабилизированные сополимеры АБС по предлагаемому способу получают перчодичвским или непрерывным способом в присутствии инициатора полимеризации и эмульгатора. В качестве инициатора полимеризации используют водорастворимые перекисные инициаторы, например персульфат калия. В качестве эмульгатора могут применяться мыла жирных карбоновух кислот или диспроиорционированной канифоли, а также алкилсульфаты, алкил- и арилсульфонаты 1целочных металлов. Процесс проводят в присутствии регу лятора молекулярной массы, например третичного- додецилмеркаптана, нормашь ного лаурилмеркаптана ит.п.

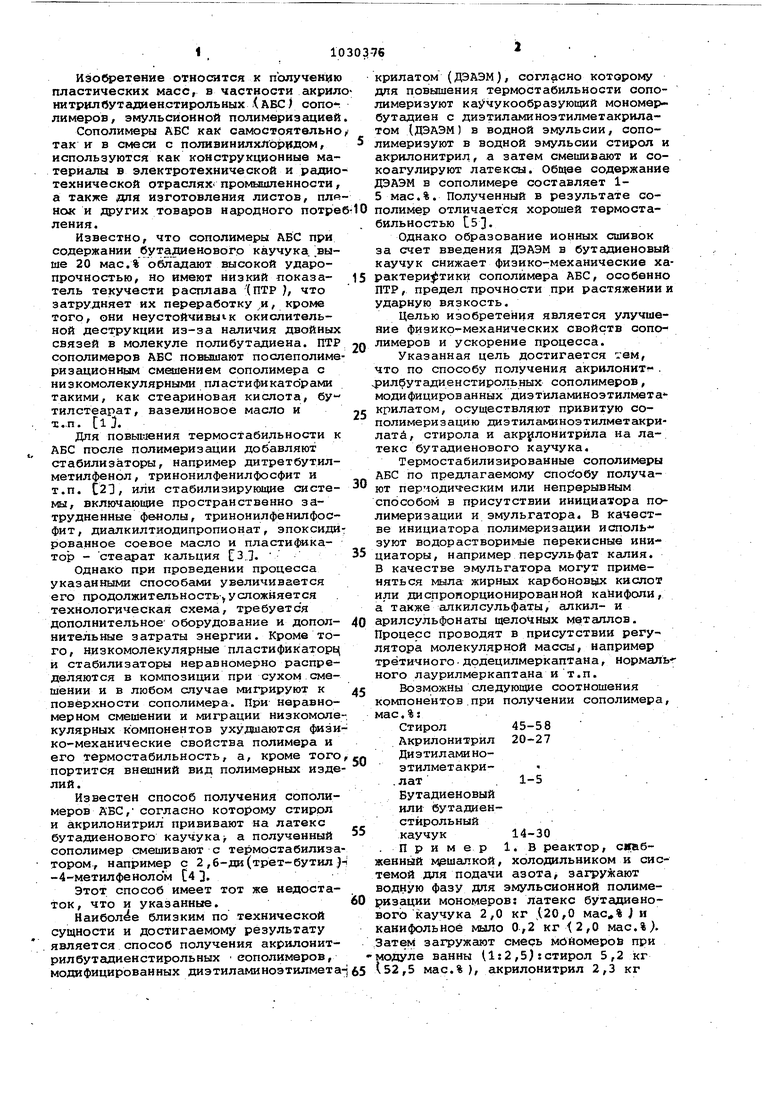

Возможны следующие соотношения компонентов.при получении сополимера, мае.%;

Стирол 45-58

Акрилонитрил 20-27

Диэтиламиноэтилметакри.лат . 1-5

Бутадиеновый

или бутадиенстироль ный

каучук 14-30 .Пример 1. В реактор, с«абженный мэшалкой, холодильником и системой для подачи азота, загружают водную фазу для эмульсионной полимеризации мономеров: латекс бутадиенового каучука 2,0 кг ,(20,0 мас,% J и Канифольное мыло 0,2 кг 2,0 мас.%). Затем загружают смесь мййомеров при модуле ванны 11:2,5):стирол 5,2 кг 152,5 мас.% ), акрилонитрил 2,3 кг (22,5 мас.% ) (отношение стирол:акрилонитрил 70:30 в этом и в последующих опытах )и ДЭАЭМ 0,5 кг 15,О мас.%) Проводят эмульсацию в течГение 2 ч при . В стироле предварительно растворяют регулятор - третичный додецилмеркаптан - 0,024 кг to,24 мас,% ). Затем температуру реакционной смеси повышают до , после чего вводят инициатор - водный раствор персульфата калия - 0,024 кг (.0,24 мас.%), и проводят сополимеризацию до достижения 98,5%-ной конвер сии в течение 2,5 ч при 60°С. По окончании сополимеризации латекс АБС отгоняют от непрореагировав ших мономеров, коагулируют сульфатом алюминия, выделившийся порошок полимера прокывают водой и высушивают до постоянного веса при 60-70 С. Физико-механические характе жстик синтезированных сополимеров приводят ся в таблице. , Термостабильиость АБС-пластиков определяют по скорости поглощения KI лорода на окислительной установке. ,За меру термостабильности условно пр нимают время (Tjp , Б течение которого поглощает кислород в количестве, соответствующем изменени давления масляного дтолба при 30 мм. Пример 2. Сополимеризгтию проводят в тех же условиях, что и в примере 1, но ДЭАЭМ вводится в количестве 0,1 кг (1,0 мас.% ), В этом опыте окончательная степень конверси достигается лишь за 5 ч (нагревание течение. 4 ч при 65°С и 1ч при 75с; П р-И м е р 3. Сополимеризацию проводят в тех же условиях, что и в примере 1, но ДЭАЭМ вводится в количестве 0,3 кг .(3,0 мас.%). Окончательная степень конверсии достигаетс за 3ч (четырехчасовое нагревание при 65°С).. П р и м е р 4 (контрольный). . Сополимеризацию проводят в тех же условиях, что и в примере 1, но без ДЭАЭМ. Окончательная степень конверсии достигается за 8 ч (режим полимеризёщии: 4 ч при и 4 ч при 75°С). Пример 5 (контрольный ). .. Сополимеризация проводится в тех же условиях, что ив примере 4, т.е. без введения ДЭАЭМ, но в синтезированный сополимер вводят обычно испол зуемый термостабилйзатор 2 ,б-ди(трёт бутил)-4-метилфенол - 0,15 кг Ц,5 мас.% X Окончательна ; cteheHb {Конверсии достигается за 8 ч при том же режиме нагревания, что и в .примере 4. .Пример 6 (контрольный -. аналогично известному способу). Сополимеризацию проводят в тех же условийх, что и в примере1, но вместо латекса бутадиенового каучука рут латекс бутадиенового каучука, содержащего 15 мас.% ДЭАЭМ (3 мас.% в расчете на АБС ). Смесь же мономеров, добавляемая при синтезе ABC, не содержит ДЭМАЭМ. Бутадиеновый латекс, содержащий ДЭАЭМ, получают путем сополимеризации смеси, состоящей из 17 кг 1,3-бутадиена (-85 мас.% ), 3 кг Л15 мас.%) ДЭАЭМ 0,4 кг (2,0 мас.% ) калиевого мыла синтетических жирных кислот фракции 0,1 кг персульфата калия (0,5 мас.% ), 0,07 кг третичного додецйЛмеркаптана (0,35 мас.%.) и 20 кг воднопарового конденсата,, в реакторе емкостью 50 л при перемешивании 30 С до полной конверсии мономеров. Готовый латекс имеет размеры частиц 1280 Я, содержание геля 79%, сухой остаток 47,3%. Окончательная :Степень конверсии при синтезе АБС достигается за 8 Ч при том же режиме нагревания, что и в примере 4 i П р и м е р 7 (контрольный - аналогично известному способу ). Сополимеризацию проводят в тех . же условиях, что и в примере 6, но латекс бутадиенового каучука содержит 25 мас.% ДЭАЭМ (5 мас.% в расчете на АБСJ. Окончательная степень конверсии при синтезе АБС достигается за 8ч При том же режиме нагревания, что и в примере 4. Физико-механические свойства продуктов приведены в таблице. Из тавлицы видно, что когда ДЭАЭМ введен в привитой и матричный сополимер стирола и акрилонитрила все физико-механические характеристики моди(5 1Щ1рованных-сополимеров АБС, в том числе термостабильность, улучшаются по сравнению с тем, когда ДЭАЭМ вводят в каучук. По сравнению ; с сополимерами, не содержащими ДЭАЭМ не только резко возрастает термостдп бильйрсть, НО улучшеиотся и показатели ПТР и предела порочности при растяжении при сохранении других показа телей в тех же пределах. Таким образом, изобретение позволяет улучшить физико-механические свойства сополимеров и ускорить проs ecc получения полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров для металлизации | 1982 |

|

SU1046251A1 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1977 |

|

SU686385A1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1980 |

|

SU908039A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 1988 |

|

SU1624986A3 |

| Способ получения акрилонитрилбутадиенстирольных сополимеров | 1989 |

|

SU1700011A1 |

СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ, МОДИФИЦИРОВАННЫХ ДИЭТИЛАМИНОЭТИЛМЕТАКРИЛАТОМ, о тличаюшийся тем, что, с целью улучшения физикомеханических свойств сополимеров и ускорения процесса,, осуществляют тщивитую сополимеризацию диэтиламиноэтилметакрилата, стирола и акрилонитрила На латекс бутадиенового каучука. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тиниус К | |||

| Пластификаторы | |||

| iM.-Л | |||

| Химия, 1964, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фойгт И | |||

| Стабилизация синтети|чвских полимеров против действия- свеIта и тепла | |||

| Л., Хикмя, 1972, Ю | |||

| Уровень с пузырьком | 1922 |

|

SU388A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ударопрочные пластики | |||

| ;«Л./ Химия, 1981, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1983-07-23—Публикация

1982-01-07—Подача