Изобретение относится к резиновой промышленности, в частности к разработ ке способа получения неслипающейся порошкообразной резиновой смеси на основе ненасыщенного каучука. Известен способ получения неслипакЯ щейся порошкообразной резиновой смеси на основе ненасыщенного каучука обработкой измельченной резиновой смеси порошкообразным веществом (например опудриванием сажей) 13. Порошкообразная резиновая смесь, полученная известным способом, слипается в процессе хранения, а резины из нее обладают недостаточными устало ной выносливостью и сопротивлением тепловому старению. Цель изобретения - снижение слипаемости частиц резиновой смеси, а также повышение усталостной выносливости и сопротивления тепловому старению .резин из нее. Цель достигается тем, что в способе получения неслипающейся порошкообраз- НОЙ резиновой смеси на основе ненасыщенного каучука обработкой измельченной резиновой смеси порошкообразным веществом в качестве порошкообразного вещества используют порошок резины с дисперсностью 4О-25О мкм и обработ ку проводят перемешиванием без втирания порошка резины в частицы резиновой смеси при соотношении порошка рез1шы и частиц резиновой смеси по весу соот ветствешго 1 -10 :100. В измельченную резиновую смесь на основе различ1п 1Х эластомеров при механическом перемешивании - перелопачи- вании без втирания вводят порошок резины с дисперсностью 4О-25О мкм. Тонкоизмельченный резиновый порошок (ТИРП) с размером частиц 4О250 мкм получают дроблением резин на измельчигелё режущего типа. Изобретение поясняется примером. П р и М е р . В рсзиносмосителе изготавливают резиновую смось следующего состава, масс.ч.: бутадионов1 1О

37

каучуки (СКМС-ЗОАРКМ-15, СКД, СКИ-3) 1,5-2,0; сантоюор 1,О - 1,4; окись цинка 3,0 - 5,О; мягчители 10 - 12; противостарители

3.0- 5,0; технический углерод (сажа ПМ - 1ОО) 5О - 7О.

Текшература смешения 10О-.. Время смешения в резиносмесителе марки ВСВД-250-20 - 10 мин. Серу выводят на вальцах в течение 10 мин.

Приготовленную резиновую смесь измельчают в молотковой дробилке типа КДМ до состояния крошки с частицами размером 0,5-4 мм (средний диаметр

2.1мм).

В измельченную резиновую смесь вводят ТИРП аналогичного состава при ме-

0534

ханическом перемешивании - перелопачивании (без втирания в каучуковую фазу) в количестве 1 -1О масс. ч. на 100 масс, ч. резиновой смеси. 5,...,

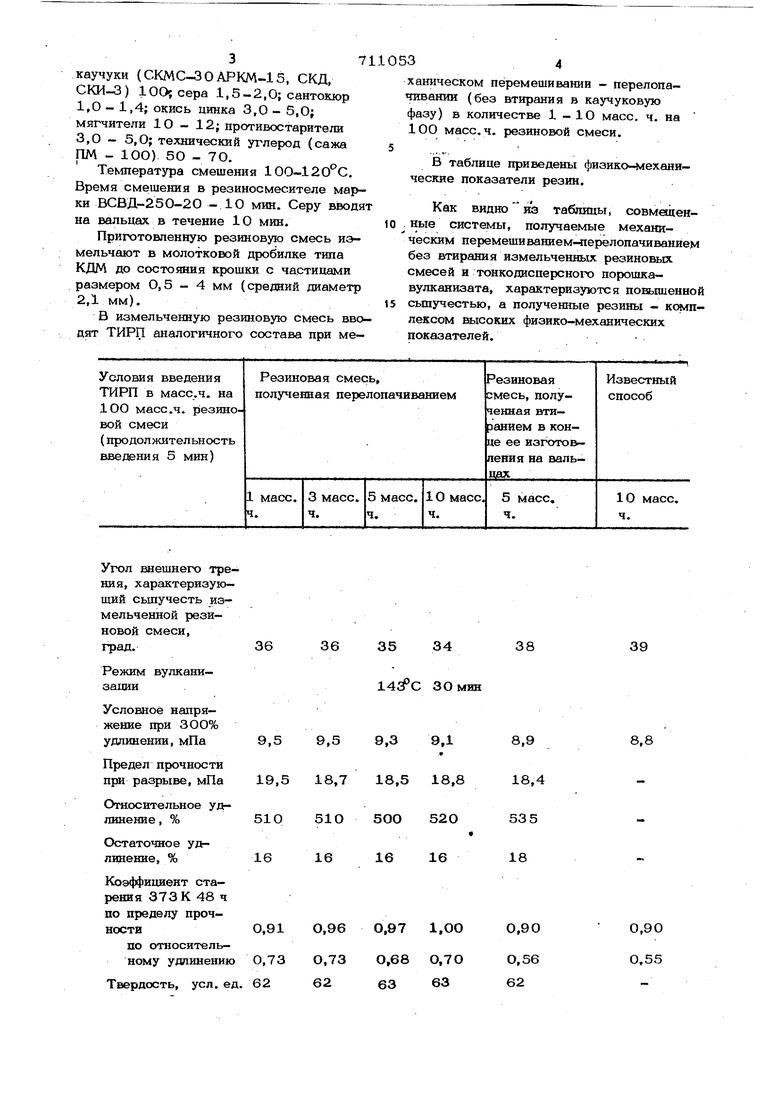

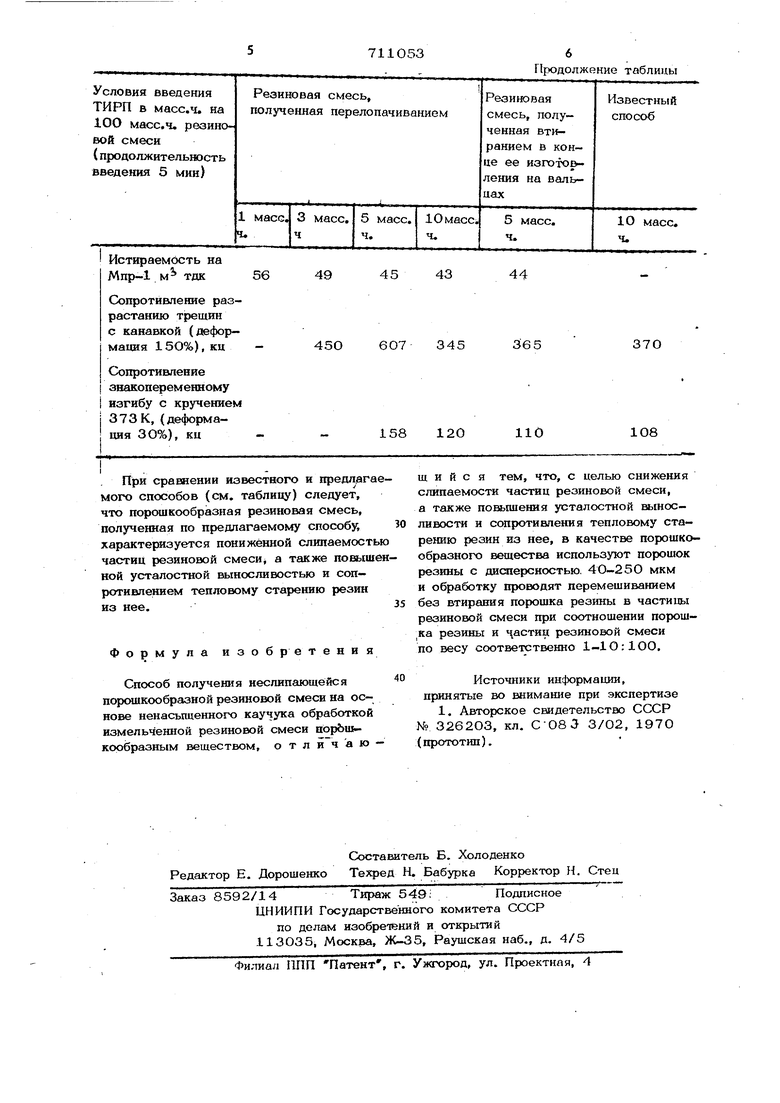

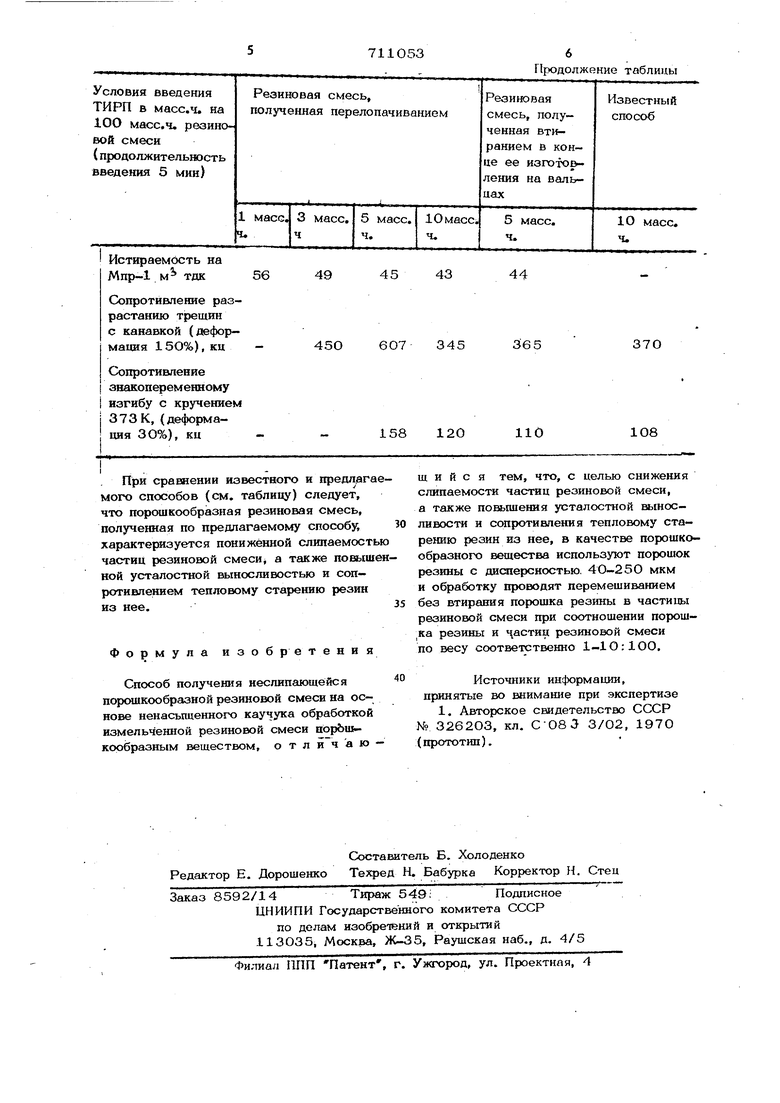

В таблице приведены физико-механические показатели резин.

Как видно из таблицы, совмацен10 ные системы, получаемые механическим переМешиванием-лерелопачиванием без втирания измельченных резиновых смесей и тонкодисперсного порошкавулканизата, характеризуются повышенной 15 сьшучестью, а полученные резины - комплексом высоких физико-механических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1978 |

|

SU732314A1 |

| Способ обработки полимерного порошкообразного структурированного наполнителя | 1979 |

|

SU883087A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2008 |

|

RU2385335C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И ШИН | 2011 |

|

RU2478666C1 |

| Антиадгезионный состав для крошки каучука | 1981 |

|

SU979168A1 |

| Резиновая смесь | 1985 |

|

SU1375631A1 |

| МОДИФИКАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 2010 |

|

RU2436813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| Способ обработки крошки синтетического каучука | 1975 |

|

SU538001A1 |

Угол внешнего трения, характеризующий сыпучесть измельченной резиновой смеси, град. Режим вулканизахшиУсловное напряжение при ЗОО% удлинении, мПа Предел прочности при разрыве, мПа Относительное yj линение, % Остаточное удлинение, % Коэффициент старения 373 К 48 ч по пределу проч0,91 О,96 О,97 ности по относительО,73 О,73 ному удлинению Твердость, усл. ед. 6262 35 9,3 18,5 5ОО 16 0,68 63 34 ЗОмин 9,1 18,8 52О 16 1,ОО 0,70 63

УСЛОВИЯ введения ТИРП в масс.ч. на 10О масс.4. резиновой смеси (продолжительность введения 5 мин)

Истираемость на Мпр-1 м тдк

Сопротивление разрастанию трещин с канавкой (деформация 15О%), кц

Сопротивление I знакопеременному i изгибу с кручением I 373 К, (деформация ЗО%), кц При сравнении известного и предлага мого способов (см. таблицу) следует, что порошкообразная резиновая смесь, полученная по предлагаемому способу, характеризуется пониженной слипаемост частиц резиновой CMecHj а также повыш ной усталостной выносливостью и сопротивлением тепловому старению резин из нее. Формула изобретения Способ получения неслипающейся порошкообразной резиновой смеси на основе ненасьпценного каучука обработкой измельченной резиновой смеси нОрЬш- кообразным веществом, отличаю

43

44

365

345

6О7

37О

110

158 120

1О8 щ И и С я тем, что, с целью снижения слипаемости частиц резиновой смеси, а также повьш1ения усталостной выносливости и сопротивления тепловому старению резин из нее, в качестве порошкообразного вещества используют порошок резины с дисперсностью. 40-250 мкм и обработку проводят перемешиванием без втирания порошка резины в частицы резиновой смеси при соотношении порош ка резины и « астиц резиновой смеси по весу соответственно 1-1О:1ОО. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №326203, кл. СОВЭ 3/02, 1970 (прототип).

Авторы

Даты

1980-01-25—Публикация

1977-12-05—Подача